И МЕТАЛЛОВ С НЕМЕТАЛЛАМИ

Сварка разнородных металлов занимает особое место в сварочной науке благодаря возможности сочетать в сварных конструкциях разнообразные свойства металлов, необходимые при все более усложняющихся технологических и эксплуатационных задачах, возникающих в промышленности. Технологические сложности сварки разнородных металлов обусловлены комплексом проблем, вызванных различными физическими и химическими свойствами свариваемых материалов, необходимостью создания прочного контакта в месте их соединения, который часто должен обладать особыми механическими, тепловыми, электрическими и другими свойствами.

Несмотря на значительные трудности сварки, конструкции из разнородных металлов и сплавов изготовляют во все большем объеме. Это обусловлено значительными техническими и экономическими преимуществами, которые имеют конструкции из разнородных металлов и сплавов в некоторых технических сооружениях (криогенная техника, энергетические установки, ракетная техника, судостроение, радиоэлектроника).

В конструкциях либо элементах конструкций используют различные комбинации из стали, меди и ее сплавов, алюминия и его сплавов, титана и его сплавов, молибдена, ниобия, тантала.

Наиболее успешно в комбинированных конструкциях используют следующие металлы: стали низкоуглеродистые (типа СтЗ, Ст4), низколегированные (09Г2, ЮХСНД), высоколегированные (12Х18Н9Т, 12Х18Н10Т); медь марок МО, Ml, M2, МЗ и бронзы марок БрАМц 9-2, БрКМц 3-1, БрХ0,8; медно-никелевые сплавы типа МНЖКТ; алюминий марок А00, АД1, сплавы алюминия типа АК4, АМц, АМгб, АМг5В, АМг61; титановые сплавы марок ВТ1, ОТ4, ВТ 14, ВТ15; молибден чистый и молибденовые сплавы ЦМ2А, ВМ2; ниобий чистый и ниобиевый сплав ВН2; тантал чистый.

Для различных пар металлов применяют сварку плавлением и наплавку: дуговую в среде защитных газов неплавящимся и плавящимся электродом, плазменной струей, электродами с толстым покрытием (типа Д), под слоем флюса, электронно-лучевую, лазерную.

До настоящего времени технология сварки разнородных металлов в значительной степени носит поисково-экспериментальный характер и

486 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

описана главным образом в журнальных статьях. По этой причине изложение данной главы носит обзорный характер.

13.1. АНАЛИЗ ПРОЦЕССА СВАРИВАНИЯ РАЗНОРОДНЫХ МЕТАЛЛОВ ПО ДИАГРАММАМ СОСТОЯНИЯ

Поскольку различные материалы обладают различными физико-химическими свойствами, свойства сварного шва будут определяться свойствами материала, который образовался в зоне шва в результате прошедших процессов. Поэтому представляется целесообразным анализ процесса сваривания разнородных материалов начать с рассмотрения простейших случаев образования соединения между элементарными веществами при наличии единичных физико-химических процессов. Эти простейшие предельные случаи являются частными случаями сваривания разнородных материалов.

Физико-химические взаимодействия между двумя элементарными материалами характеризуются соответствующими диаграммами состояний. Эти диаграммы построены для равновесных условий и отвечают стабильному состоянию, между тем как процесс сваривания есть процесс метастабильный. Это обстоятельство необходимо учитывать при пользовании диаграммами состояния, с помощью которых можно представить только приближенную схему процесса сваривания.

Рассмотрим наиболее характерные случаи сваривания двух разнородных материалов с использованием диаграмм состояния.

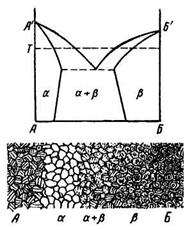

Свариваемые металлы образуют непрерывный ряд твердых растворов. Одна из возможных диаграмм такой пары представлена на рис. 13.1. Так как на границе контакта при расплавлении будет происходить образование твердого раствора, начнется взаимная диффузия материалов А и Б. Глубина области твердого раствора и, следовательно, градиент концентраций будет определяться

Рис. 13.1. Диаграмма и схема структуры

двух свариваемых материалов,

образующих непрерывный ряд

твердых растворов

для данных условий временем и температурой процесса.

При медленной кристаллизации из расплава материал рас-

АНАЛИЗ ПРОЦЕССА СВАРИВАНИЯ

пределится в соответствии с диаграммой, приведенной на рис. 13.1. Качество сварного соединения будет определятся качеством полученного твердого раствора в диффузионной области на границе соприкасания. При этом концентрация обоих материалов в сварном шве будет изменяться постепенно от одного материала к другому, что, естественно, повлияет на свойства материала шва.

Распределение материала в шве схематично представлено в нижней части рис. 13.1.

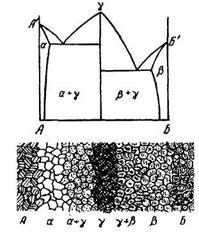

Свариваемые металлы образуют твердые растворы с ограниченной растворимостью. Как известно, возможны два случая ограниченной растворимости компонентов в твердом состоянии: с образованием эвтектики (рис. 13.2) и с образованием перитектики. Процесс сваривания в обоих случаях протекает аналогично, поэтому ограничимся рассмотрением только первого случая.

Как только температура сварки достигнет эвтектической, в зонах, расположенных непосредственно на границе, появится жидкая фаза - эвтектика. При дальнейшем повышении температуры количество жидкой фазы будет увеличиваться и состав ее изменяться, как это следует из диаграммы (см. рис. 13.2).

Рис. 13.2. Диаграмма и схема

структур двух свариваемых

материалов, образующих

ограниченную область

твердых растворов

При медленном охлаждении сварного соединения начнется кристаллизация сплава и распределение его компонентов в сварном шве: у границы материала А будет слой предельного твердого раствора материала Б в А (a), а у границы материала Б - слой предельного твердого раствора материала А в Б (b). Между этими слоями расположится слой эвтектики (a + b). При металлографическом исследовании такого шва можно обнаружить между основными материалами А и Б полоску эвтектики. Свойства такого сварного соединения определяются свойствами твердых растворов и эвтектики.

Типичным представителем твердых растворов с ограниченной растворимостью является система железо-медь.

488 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

Сваривание меди с цинком. Граница свариваемости в этой системе проявляется очень резко. Переходные слои, как правило, не заметны, поскольку они очень узкие. Способность меди хорошо свариваться с цинком используется при оцинковывании медной проволоки вместо покрытия оловом.

Сваривание свинца с другими металлами. Свинец может свариваться с железом, медью, цинком и никелем. Во всех случаях сваривание производилось с расплавлением свинца; качество соединения вполне удовлетворительное, граница очень извилиста. При большом увеличении места соединения свинец-никель обычно достаточно ясно видны переходные слои, которые, однако, вследствие условий сваривания разорваны и частично перемешаны; при спокойном сваривании они образовали бы отдельные полосы в соответствии с диаграммами состояния.

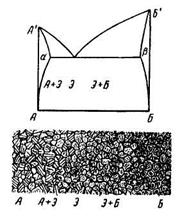

Свариваемые металлы образуют химическое соединение. В этом случае сваривание усложняется присутствием нового вещества.

Пусть свариваемые материалы образуют сплавы, диаграмма состояния которых изображена на рис. 13.3. В этом случае в сварном шве будут твердые растворы a и b, химическое соединение у и эвтектики a + g и b + g. Если сваривание происходит с расплав плавлением, а охлаждение достаточно медленное, все эти компоненты будут расположены отдельными слоями, как это схематично представлено на том же рисунке. При металлографическом исследовании между основными материалами А и Б обнаруживается эвтектики a + g со стороны материала А и b + g со стороны материала Б, а посредине полоска химического соединения g.

Рис. 13.3. Диаграмма и схема структур двух свариваемых материалов, образующих химическое соединение

. Свойства сварного соединения будут определяться свойствами вновь образованных веществ и их взаимоотношениями.

На практике трудно встретить такие пары металлов, которые образовывали бы только химическое соединение. В том или ином объеме будут образовываться также твердые растворы и даже эвтектики. Ниже приведено несколько примеров сваривания, в которых образование химических соединений имеет большое значение.

АНАЛИЗ ПРОЦЕССА СВАРИВАНИЯ

Сваривание никеля с алюминием. В соответствии с диаграммой состояния при сваривании никеля с алюминием, кроме твердого раствора, должны образовываться следующие химические соединения: NiAl, NiAl2, NiAl3. При обычных условиях сваривания с расплавлением алюминия больше всего образуется NiAl3. Это соединение образует переходный слой между никелем и алюминием. Переходный слой обычно довольно заметен. При сваривании более спокойными методами (например, погружение никелевого цилиндра в расплавленный алюминий) переходные слои более заметны. Аналогично происходит и процесс сваривания железа с алюминием.

Сваривание железа с цинком. Вопрос о взаимодействии железа с цинком хорошо изучен в условиях цинкования, когда вследствие сваривания цинка с железом на поверхности последнего образуется слой цинка. При взаимодействии расплавленного цинка с железом сначала образуется слой FeZn7 + Zn, а при дальнейшем повышении температуры - резко ограниченный и хрупкий слой FeZn3.

При сваривании обычным методом с расплавлением образующиеся слои перемешаны и выявляются в виде сплошной темной полосы. При цинковании в спокойных условиях слои проявляются достаточно ясно, определяя собой качество сварного соединения.

Сваривание металлов с оловом. Сваривание металлов с оловом хорошо изучено благодаря широкому применению покрытия оловом и оловянных припоев. Олово с медью образует кроме твердого раствора еще несколько химических соединений: Cu4Sn, CU3Sn, Cu6Sn5. Последнее соединение образуется по перитектической реакции при 410 °С из соединения CU3Sn с жидким оловом; следовательно, при более высокой температуре оно исчезает. При охлаждении эти три вида соединений располагаются слоями: непосредственно с медью соприкасается Cu4Sn, а непосредственно с оловом – Cu6Sn5; слой Cu3Sn занимает промежуточное положение. Граница соприкасания олова с медью неровная, с внедрением меди в олово.

Сваривание олова с никелем и железом происходит аналогично.

Свариваемые металлы образуют эвтектическую смесь. Диаграмма состояния такой пары материалов изображена на рис. 13.4. Образование сварного соединения в данном случае может произойти только за счет образования эвтектики. Поэтому процесс сваривания из-за отсутствия диффузии не может начаться при температуре ниже температуры плавления эвтектики. Иными словами, сваривание может происходить только в присутствии жидкой фазы, т.е. только с расплавлением и перемешиванием жидких расплавов А и Б.

490 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

Рис. 13.4. Диаграмма и

схема структур двух

свариваемых металлов,

образующих эвтектическую смесь

Распределение компонентов по химическому составу схематически представлено на рис. 13.4. При металлографическом исследовании в средине шва обнаруживается полоска, состав которой изменяется от центра к краям шва.

К этой группе относятся пары металлов: свинец-сурьма, медь-серебро, олово-свинец и др. Предельными случаями соединений этого типа являются соединения: медь-бериллий, олово-алюминий и др., когда температура плавления их эвтектики почти равна температуре плавления менее тугоплавкого компонента. Сварное соединение получается за счет образования промежуточного слоя эвтектики.

При разрыве сварного образца олово-алюминий разрушение происходит вдоль границы сварки при средней прочности 70 МПа, т.е. прочность соединения оказалась выше прочности олова.

Получение сварного соединения посредством образования эвтектик имеет большое значение (метод "электродуговой сварки эвтектиками"). Сущность его заключается в том, что для сварки одного металла применяется электрод из другого металла, причем эти металлы могут образовать эвтектику. Основное преимущество такой сварки заключается в меньшем нагреве свариваемого металла.

Сваривание многокомпонентных материалов. Не все пары соединяемых материалов в состоянии вступить между собой во взаимодействие с образованием на границе соприкосновений твердого раствора, химического соединения или эвтектики. Может оказаться, что свариваемая пара материалов (например, металл-металлоид) обладает настолько различными свойствами, что между ними невозможно образование даже эвтектики. Однако и в этом случае можно обеспечить протекание процесса сваривания, применяя промежуточный слой из третьего материала. Этот дополнительный материал подбирают так, что он может вступить в физико-химические отношения как с одним, так и с другим соединяемым материалом, или так, что он вступает в физико-химические отношения с одним материалом, а полученный продукт, в свою очередь, вступает в реакцию с другим соединяемым материалом.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Применение промежуточного слоя беспредельно расширяет возможность получения сварного соединения из любых материалов. Положительное действие промежуточного слоя может проявиться и в способности его влиять на качество получаемого сварного соединения, например, за счет легирования соединяемых материалов в зоне шва.

Когда одна часть, представляющая многокомпонентный материал, сваривается с другой также многокомпонентной частью, сваривание представляет собой сложную сумму процессов, происходящих на границе соприкасания этих частей. Эти сложные явления складываются из более простых, обеспечивающих в конечном счете образование прочного соединения.

Для правильного анализа происходящих явлений необходимо прежде всего установить число самостоятельных компонентов, их свойства и способность вступать во взаимоотношения друг с другом в условиях данного метода сваривания. Диаграммы состояний элементарных материалов определяют характер и свойства вновь получаемых веществ. Диаграммы состояний сплавов этих вновь образованных веществ между собой или с первичными веществами определяют следующие производные вещества, их свойства и т.д.

Такой последовательный анализ всех проходящих процессов - от простейших до более сложных, а также исходных и вновь образующихся веществ дает возможность совершенно точно установить, какие вещества должны получиться в конечном счете и какими свойствами будет обладать сварной шов.

13.2. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Для большинства свариваемых пар разнородных металлов или сплавов характерны существенные различия в температуре плавления, плотности, коэффициентах теплофизических свойств, особенно в коэффициентах линейного расширения. Отличаются также и кристаллографические характеристики - тип решетки и ее параметры (табл. 13.1).

Для таких металлов, как титан, ниобий, тантал, молибден, дополнительные трудности возникают в связи с тем, что при нагреве эти металлы активно взаимодействуют с газами атмосферы. При поглощении газов резко ухудшаются свойства сварных соединений. В большинстве случаев при ограниченной взаимной растворимости для основных комбинаций свариваемых металлов чрезвычайно трудно избежать образования стойких интерметаллических фаз, обладающих высокой твердостью и хрупкостью (табл. 13.2).

492 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

13.1. Физические и механические свойства некоторых сплавов, используемых при сварке разнородных металлов

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

13.2. Основные варианты свариваемых пар разнородных металлов

494 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

Так, в паре Fe-Al образуются соединения FeAl3, Fe2Al5, Fe2Al7, FeAl, которые имеют микротвердость порядка 8000 ... 9000 HV. Наиболее хрупкая фаза Fe2Al5. В паре Al-Ni при сварке сталей 18-8 и алюминия образуются интерметаллиды NiAl и Ni3Al, обладающие большой хрупкостью.

Пластичность фазы NiAl может быть увеличена, например, нагревом и гомогенизацией фазы при температуре 1150 °С (48 ч) либо при температуре 1315 °С (6 ч), а также за счет измельчения зерна этой фазы при добавке 0,5 % Мо.

В паре Fe-Ti образуются хрупкие фазы FeTi и Fe2Ti, а в паре Ti-Al -хрупкие фазы TiAl и TiAl3. Эти фазы представляют собой химические соединения и резко отличаются от соединяемых металлов по всем характеристикам. Например, фаза FeAl3 обладает ромбической решеткой с параметрами а = 47,43 А ; b = 15,46 А ; с = 6,08 А, совершенно отличной от структуры Fe и А1.

Сварные соединения из взаимно растворимых сочетаний Ti + Nb, Ti + Та, используемые для изготовления высокотемпературных агрегатов, работающих в агрессивных средах, также могут обладать малой пластичностью из-за появления фаз Лавеса (С 14) и наличия остаточного B-Ti. Обычно для этих целей используются чистые металлы и сплавы: ОТ4 (Ti - 5 % А1 - 2 % Мп), 5ВМЦ (Nb - 5 % W - 2 % Мо - 1 % Zn) и ТВ 1-0 (Та- 10 % W). Электронно-микроскопические исследования соединения Ti + Nb показывают, что переходная зона состоит из зоны Р-твердого раствора Nb в Ti, зоны мелкоигольчатой структуры (a + b) Ti; фазы Лавеса; зоны а-твердого раствора с плавным переходом в структуру сплава ОТ4. Причиной образования фазы Лавеса является совместное присутствие в зоне шва Мп и Zn. Это подтверждается исследованиями по сварке чистых металлов. Так, например, в соединении технического титана ВТ1 с монокристаллическим ниобием фаза Лавеса не обнаружена.

В связи с отмеченными особенностями и трудностями сварки разнородных металлов и их сплавов успешно сварить удается отдельные пары металлов способами и приемами, при которых:

1) обеспечивается минимальное время контактирования соединяемых металлов в жидком состоянии, что уменьшает размеры прослоек хрупких интерметаллидов либо даже предотвращает их возникновение;

2) создается надежная защита металла при сварке плавлением от взаимодействия с окружающим воздухом;

3) предотвращается образование хрупких интерметаллидов подбором промежуточных однородных или комбинированных из разных ме-

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

таллов вставок, хорошо сваривающихся с каждым элементом пары, например ванадия, тантала, ниобия, бронзы;

4) подавляется рост интерметаллических хрупких фаз легированием металла шва некоторыми компонентами. В ряде случаев подавить рост интерметаллических фаз удается легированием металла шва такими компонентами, как кремний, цинк, никель.

Процесс образования прочных связей в сварном соединении можно разбить на две стадии:

1) подготовительная стадия - сближение соединяемых металлов на расстояния, при которых может возникнуть межатомное взаимодействие, что достигается: а) в процессе смачивания твердой поверхности жидкой фазой; б) за счет совместной пластической деформации двух твердых веществ; в) за счет диффузионных процессов;

2) конечная стадия - образование прочного соединения, когда определяющую роль играют квантовые процессы электронного взаимодействия, приводящие к возникновению либо металлической связи (чистые металлы), либо ковалентной связи (металлы, химические соединения, оксиды).

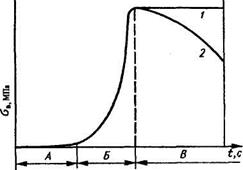

Для первой фазы характерны физическое взаимодействие (стадия А) на рис. 13.5) и химическое взаимодействие (стадия В), длительность и условия протекания которых определяют прочность сварного соединения, а также возможность появления химических соединений.

Рис. 13.5. Изменение прочности сварного соединения в процессе физического (А) и химического (Б) взаимодействия

контактирующих поверхностей и при дальнейшем контакте этих поверхностей (В):

I - процесс растворения; 2 - процесс образования химического соединения

496 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

Протекание процессов электронного взаимодействия указанных типов при контакте соединяемых элементов требует определенной энергии для активации поверхности. Эта энергия может быть тепловой (термическая активация), механической (механическая активация) или радиационной (радиационная активация).

При сварке плавлением разнородных металлов сближение атомов происходит в результате смачивания менее тугоплавким металлом и активации поверхности более тугоплавкого металла за счет тепловой энергии источника нагрева.

В случае соединения разнородных металлов из-за периода релаксации энергии процессы диффузии затруднены, и химическое взаимодействие происходит с опозданием (замедлением или ретардацией).

Это замедление обусловлено тем, что на свободной поверхности твердого или жидкого металла атомы оказываются неуравновешенными из-за отсутствия связи (вакуум) или ослабления связи, вызванного другими свойствами окружающей среды. Это приводит к повышению энергии поверхности слоя Еп (рис. 13.6, а) по сравнению с энергией Ео, необходимой атому для перемещения внутри тела. Аналогичное явление возникает и при сварке разнородных металлов, когда из-за быстрого образования физического контакта жидкого металла с твердым, более тугоплавким (стадия А), на границе фаз образуется пик межфазной энергии Еr (рис. 13.6, б), так как переход атомной системы в новое состояние осуществляется не мгновенно, а за некоторый конечный промежуток времени. Указанное явление и определяет период ретардации.

Если длительность контактирования жидкого и твердого металлов в разнородном соединении меньше периода ретардации (замедления),

Рис. 13.6. Изменение

потенциальной энергии

системы атомов:

а - у поверхности кристалла;

б - на границе твердой и жидкой фаз

в начальный период их контакта

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

вполне возможно получение соединения разнородных металлов с ограниченной растворимостью без промежуточных хрупких прослоек.

При сварке пары Al + Ti, при взаимодействии жидкого алюминия с твердым нагретым титаном, период ретардации (при котором в соединении отсутствуют хрупкие фазы) составит: 170 с, при температуре алюминия 700 °С, 9 с при температуре алюминия 800 °С, 1 с при 900 °С. Для пары Al + Fe при температуре 700 °С это время составит 4 с. Расчеты осложняются отсутствием надежных данных о величине необходимой энергии активации поверхности для различных металлов.

Оптимальную длительность контактирования свариваемых материалов можно представить в виде 3 стадий:

I стадия - образование физического контакта, т.е. сближение атомов соединяемых веществ по всей контактной поверхности за счет пластической деформации или смачивания в случае сварки плавлением;

II стадия - активация контактных поверхностей (образование активных центров, на которых происходит установление прочных химических связей);

III стадия - объемное взаимодействие (рост и слияние очагов взаимодействия, гетеродиффузия и др.).

Практическое осуществление сварки без хрупких фаз во многих случаях затруднено тем, что в реальных сварных соединениях площади контакта велики и сам контакт происходит не по всей поверхности одновременно. В результате этого, если исходить только из так называемого периода ретардации и стремления избежать хрупких фаз, можно получить соединение с "разрывным" контактом, т.е. имеющим связи только в отдельных местах. Прочность такого соединения может быть совершенно неудовлетворительной. Поэтому в ряде случаев, особенно при крупногабаритных деталях, приходится выбирать время контактирования, когда заведомо образуется плотный и равномерный слой интерметаллидов, осуществляющий достаточно надежную связь соединяемых металлов, но с пониженным уровнем прочности.

Наиболее тонкое регулирование нагрева более тугоплавкого металла свариваемой пары и степени нагрева легкоплавкого металла достигается только при использовании нагрева независимым источником: плазменной струей и дугой косвенного действия (наплавкой независимой дугой).

Для осуществления быстрого и равномерного контакта свариваемых жидкого легкоплавкого металла и нагретого тугоплавкого металла важное значение имеет состояние поверхности последнего. Невозможно по-

498 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

лучить соединение, если поверхность тугоплавкого металла загрязнена, окислена и т.п. Предохраняет поверхность от окисления при нагреве, уменьшает энергию активации, улучшает смачиваемость и стабилизирует контакт между жидким легкоплавким металлом и нагретой поверхностью предварительное покрытие этой поверхности поверхностно активным слоем.

При сварке стали и алюминия могут быть применены покрытия: цинковое толщиной 30 ... 50 мкм, наносимое гальваническим путем либо горячим цинкованием; алюминиевое из чистого алюминия толщиной 0,1 ... 0,2 мм, наносимое актированием; комбинированное медно-цинко-вое; комбинированное никель-цинковое.

Важное значение для регулирования толщины соединительных прослоек, имеющих в своем составе интерметаллиды, и регулирования прочности всего соединения имеет способ, связанный с легированием металла шва некоторыми элементами. Эффективность этого способа показана для сварных соединений из алюминиевых сплавов АМц и АМгб и оцинкованной стали.

Рис. 13.7. Влияние на прочность сварного соединения стали и алюминия:

а - толщины d-интерметаллидной прослойки;

б - угла a разделки кромки стальной детали;

в - толщины интерметаллидной прослойки и скорости сварки

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 499

Так, при введении через присадочную проволоку легирующих элементов толщина прослойки интерметаллидов в соединительном слое составила: при 1 % Si 18 ... 20 мкм, при 4 ... 5 % Si 3 ... 5 мкм; при 1 % Си 28 ... 30 мкм, при 2,5 % Си 10 ... 12 мкм; введение 1 ... 3 % Ni не изменило толщину прослойки, которая составляла 16 ... 22 мкм; при 2 % Zn 28 ... 30 мкм, при 7 % Zn 10 ... 12 мкм; при дальнейшем увеличении содержания цинка толщина прослойки растет, а ее прочность резко падает. Зависимость прочности сварного соединения от толщины интерметаллической прослойки показана на рис. 13.7.

Практически регулировать длительность нагрева и контактирования свариваемых металлов можно смещением источника теплоты на один из элементов, обычно легкоплавкий, применением теплоотводов и т.п.

С точки зрения надежной защиты металлов от действия окружающего воздуха наиболее универсальным для многих металлов оказался способ аргонодуговой сварки, но для таких металлов, как титан, ниобий, тантал, молибден, наилучшие условия обеспечивает сварка в вакууме электронным лучом.

13.3. ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ

Сварка стали с алюминием, медью, титаном и их сплавами

Сварка стали с алюминием и его сплавами. Процесс затруднен физико-химическими свойствами алюминия. Выполняется в основном арго-нодуговая сварка вольфрамовым электродом. Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимального значения (см. рис. 13.7, б). Свариваемые кромки тщательно очищают механическим или пескоструйным способом или химическим травлением, затем на них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как при этом на поверхности металла остаются оксидные включения. Наиболее дешевое покрытие - цинковое, наносимое после механической обработки.

Процессу гальванического и горячего цинкования должны предшествовать обезжиривание детали, промывка и сушка, травление в растворе серной кислоты с последующей промывкой и сушкой. При горячем цинковании, перед опусканием детали в цинковую ванну, имеющую температуру 470 ... 520 "С, необходимо флюсование детали в насыщенном

17*

500 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

растворе флюса. Простейший флюс состоит из двух компонентов: 50 % KF + 50 % КС1. Совершенно недопустимо нанесение цинкового или алюминиевого покрытия по методу шоопирования, так как при этом частицы покрытия успевают окислиться и удовлетворительно сварить алюминий со сталью не удается.

При гальваническом нанесении покрытия слой цинка должен достигать 30 ... 40 мкм, при горячем цинковании 60 ... 90 мкм. В последнем случае значительно облегчается процесс нанесения слоев алюминия, особенно на мелких деталях. Для сталей аустенитных (12Х18Н9Т и т.п.) али-тирование возможно после механической очистки без применения флюса. Оптимальный (по прочности соединения) режим алитирования - температура алюминиевой ванны 750 ... 800 °С. Время выдержки при алити-ровании - до 5 мин (в зависимости от размеров детали). Возможно также алитирование стальных деталей с применением токов высокой частоты.

Технология сварки предусматривает использование стандартных сварочных установок типа УДГ-300 с применением лантанированных вольфрамовых электродов диаметром 2 ... 5 мм и аргона высшего и первого сортов.

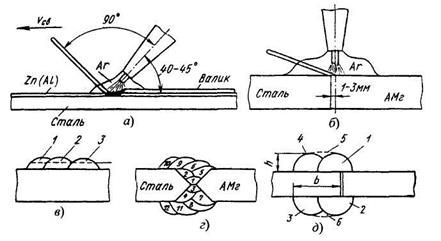

Особенностью сварки алюминия со сталью по сравнению с обычным процессом аргонодуговой сварки алюминиевых сплавов является расположение дуги: в начале наплавки первого шва - на присадочном прутке, а в процессе сварки - на присадочном прутке и образующемся валике (рис. 13.8, а), так как при длительном воздействии теплоты дуги на поверхность стали происходит преждевременное выгорание покрытия, что препятствует дальнейшему процессу сварки. После появления начальной части валика дугу нужно зажигать вновь (после перерыва) на алюминиевом валике. При сварке встык дугу ведут по кромке алюминиевой детали, а присадку - по кромке стальной детали таким образом, что жидкий алюминий натекает на поверхность стали, покрытой цинком или алитированной (рис. 13.8, б).

При толщине свариваемого металла до 3 мм сила сварочного тока НО ... 130 А, при толщине стали 6 ... 8 мм 130 ... 160 А, при толщине 9 ... 10 мм 180 ... 200 А; только в этом случае обеспечивается достаточный разогрев деталей и образование необходимой соединительной прослойки.

В качестве присадочного материала применяется проволока марки АД1 (чистый алюминий с небольшой присадкой кремния, благоприятно влияющего на формирование стабильного качества диффузионной прослойки). Присадку из сплава АМгб применять не следует, так как в этом

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ

Рис. 13.8. Техника аргонодуговой наплавки алюминия на сталь:

а - ведение дуги при аргонодуговой наплавке;

б - то же, при сварке встык;

в - д - последовательность наложения валиков

в зависимости от типа соединения

случае в формировании интерметаллидного слоя принимает участие магний, снижающий прочность соединения. По-видимому, наличие атомов магния вместо атомов алюминия в кристаллической решетке одной из фаз обусловливает наличие слабых связей - магний практически нерастворим в железе. Магний резко ускоряет рост прослойки из хрупких интерметалли-дов, интенсифицирует развитие процессов реактивной диффузии.

В зависимости от типа соединения при сварке необходимо соблюдать последовательность наложения валиков шва 1-12, показанную на рис. 13.8, в, г и д, обеспечивающую необходимое перекрытие. Чередование валиков с лицевой и обратной стороны предотвращает перегрев стальной детали и преждевременное выгорание цинка с ее поверхности.

Важное значение имеет правильный выбор скорости сварки, так как она определяет время взаимодействия жидкого алюминия со сталью, т.е. определяет толщину и стабильность интерметаллидной прослойки (см. рис. 13.7, в). Для первых слоев скорость сварки назначают 7 ... 10 м/ч, для последующих (когда сталь достаточно разогрета) - 12 ... 15 м/ч. При рассмотренных условиях сварки предел прочности соединения при разрыве соответствует прочности технического алюминия (100 МПа).

502 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

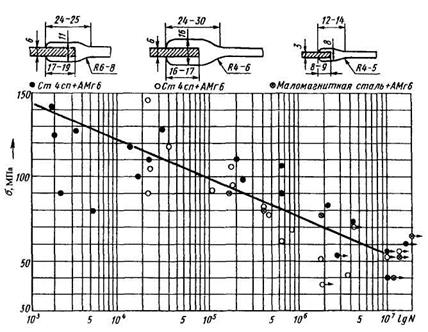

Повысить прочность соединения можно увеличением рабочего сечения шва либо применением комбинированных покрытий. Получающиеся сварные соединения пригодны для восприятия статической нагрузки и имеют высокий предел выносливости при действии знакопеременной изгибающей нагрузки (рис. 13.9). Предел выносливости образцов при базе 107 циклов равен 50 ... 60 МПа, т.е. на уровне, обычном для сплава АМгб. Разрушение образцов, как правило, происходит на сплаве АМгб у внешнего концентратора. Только при высоких напряжениях отдельные образцы разрушаются по шву. Сварные соединения имеют высокую плотность при гидравлических, пневматических и вакуумных испытаниях, а также высокие коррозионные свойства в морской воде при наличии на их поверхности лакокрасочных покрытий.

Применение комбинированных покрытий стали - медно-цинкового и никель-цинкового повышает прочностные свойства сварного соединения. В этом случае наносят слой меди или никеля толщиной 4 ... 5 мкм и

Рис. 13.9. Результаты усталостных испытаний сварных соединений из сплава АМгб и стали

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 503

второй слой цинка толщиной 30 ... 40 мкм. Соединительная прослойка интерметаллидов сложного состава получается несколько меньшей толщины и твердости. Предел прочности сварного соединения (при наличии выпуклости шва) 140 ... 223 МПа.

При сварке высоколегированной стали типа 18-8 с алюминием, если на стали имеется только цинковое покрытие толщиной 50 мкм, достигается предел прочности соединения 213 ... 287 МПа. Если же по подслою цинка толщиной 25 ... 30 мкм производят алитирование по указанной ранее технологии, достигается прочность соединения 295 ... 328 МПа.

В конструкциях криогенной техники применяется много трубопроводов малого диаметра из алюминиевых сплавов и стали 12Х18Н10Т. Для изготовления трубопроводов необходимы биметаллические переходники из этих металлов. Получают переходники сваркой плавлением алюминия с предварительно алитированной сталью. Однако этот способ имеет свои недостатки: трудоемкость процесса, вредные условия труда при алитировании, недостаточная надежность в эксплуатации.

Более перспективным является способ стыковой сварки оплавлением дугой низкого давления тонкостенных труб из разнородных металлов. Преимущество этого способа заключается в том, что сварку осуществляют в вакуумной камере в среде инертного газа. В процессе сварки расплавляется лишь один из соединяемых металлов - алюминий. Оксиды с торцов соединяемых поверхностей удаляются непосредственно перед сваркой методом катодной очистки. Кроме того, перед сваркой в процессе кратковременного нагрева свариваемые детали не контактируют друг с другом, что позволяет нагревать торцы деталей до любых (в том числе различных) необходимых для сварки температур, не опасаясь процессов взаимодействия.

Соединения формируются в процессе осадки, при которой из зоны соединения выдавливается расплавленный металл, что приводит к быстрому снижению температуры в месте контакта. Длительность сварки не превышает десятых долей секунды.

В табл. 13.3 представлены режимы сварки трубы из стали 12Х18Н10Т Æ 10 мм с толщиной стенки 1 мм с трубами из алюминия АД1 Æ 12 мм с толщиной стенки 2 мм.

Методами металлографии установлено, что независимо от режима сварки сварные соединения отличаются хорошей плотностью, на границе алюминия со сталью не наблюдали пор, трещин, рыхлот.

На образцах, сваренных на мягком режиме, граница неровная из-за подплавления стали при сварке. В переходной зоне вдоль всей линии

504 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

13.3. Параметры процесса сварки соединений труб из стали 12Х18Н10Т с трубами из алюминия АД1

| Режим | Подогрев | Сварка |

| ток, А | длительность импульса

Дата добавления: 2016-11-29; просмотров: 3124; |