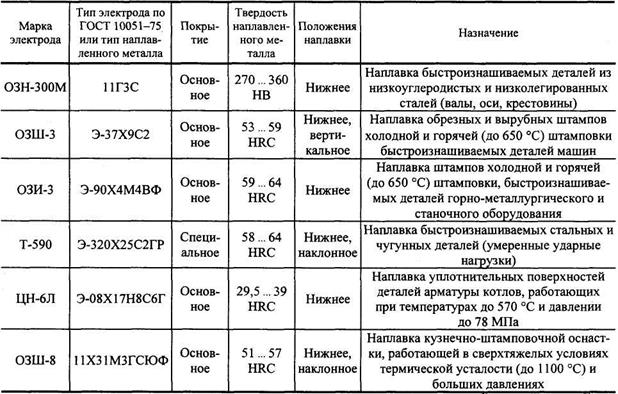

Характеристики некоторых марок наплавочных электродов

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

руя составы электродного стержня, количество и состав покрытия, можно получить множество составов наплавленного металла, легированных различными элементами и, следовательно, обладающими различными свойствами в исходном состоянии после наплавки или после последующей термообработки.

При наплавке покрытыми электродами состав наплавленного металла весьма незначительно зависит от режима наплавки (главным образом усиливается выгорание углерода при значительном увеличении силы сварочного тока и напряжения дуги).

При ручной наплавке покрытыми электродами стабильность качества сильно зависит от квалификации сварщика, а производительность наплавки низкая (0,5 ... 2,0 кг/ч).

Значительно более высокая производительность наплавки достигается при механизированных способах, в частности при дуговой автоматической наплавке под флюсом. Для наплавки применяют плавленые и керамические флюсы. Легирование наплавленного металла определяется составом электродной проволоки и металлургическими взаимодействиями между расплавленным металлом и флюсом-шлаком или дополнительно вводимыми в сварочную ванну компонентами в виде насыпаемой на поверхность изделия крупки, содержащей легирующие элементы, или в виде пасты с легирующими составляющими, наносимой на поверхность.

Наиболее распространены методы легирования при наплавке под флюсом путем использования следующих материалов:

1) углеродистой или легированной электродной проволоки сплошного сечения, металлической холоднокатаной, литой или спрессованной из порошков ленты и нелегирующих или слаболегирующих, относительно слабоокислительных плавленых и реже керамических флюсов (хотя иногда для наплавки углеродистых и низколегированных сталей используют высококремнистые, высокомарганцовистые флюсы, приводящие к окислению ряда легирующих элементов при наплавке);

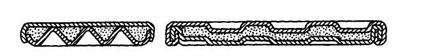

2) порошковой проволоки (порошковых лент) при тех же флюсах, позволяющей вводить до ~40 % легирующих металлических составляющих к общей массе проволоки. В ленты сложной формы (рис. 14.5) может быть введено до 70 % легирующих металлических составляющих. Флюсы такие же, как в варианте 1;

Рис. 14.5. Конструкции порошковых электродных лент

МЕТОДЫ ЛЕГИРОВАНИЯ

3) легирующих флюсов, в основном керамических, содержащих легирующие металлические добавки, и флюсов-смесей. Из керамических флюсов максимально удается ввести в наплавленный металл до 30 ... 35 % легирующих элементов. Металлические наплавочные материалы - низкоуглеродистые и низколегированные или такие же, как в варианте 1, реже -в варианте 2;

4) предварительной засыпки и дозированного нанесения или введения порошка, укладки на наплавляемую поверхность легированных прутков и др.; флюс обычно не легирующий, как в варианте 1;

5) дополнительной проволоки, вводимой в дугу и подключенной в сварочную цепь параллельно основному металлу. Масса такой расплавляемой дополнительной проволоки может доходить до 0,8 массы расплавляемой основной проволоки. Этот метод одновременно уменьшает и количество расплавляемого при наплавке основного металла (уменьшает g0).

Влияние режима при наплавке под флюсом на химический состав наплавленных слоев значительно большее, чем при наплавке покрытыми электродами. Это определяется значительно большим проплавлением основного металла и большим влиянием режима на относительную массу переплавляемого флюса, т.е. количества переплавляемого флюса на 1 кг расплавляемой электродной проволоки.

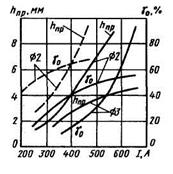

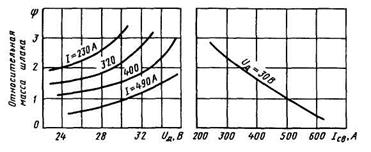

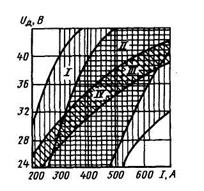

Влияние режима сварки и насыпной массы флюса на глубину проплавления hnp и долю основного металла g0 при наплавке на низкоуглеродистую сталь проволокой типа Св-08А показано на рис. 14.6, а на относительную массу шлака y при применении керамических флюсов -на рис. 14.7. При керамических флюсах, в большинстве случаев легирующих, влияние режима на относительную массу переплавляемого флюса, и следовательно, на химический состав наплавленного металла оказывается особенно сильным. Однако и при использовании плавленых флюсов необходимо считаться с влиянием режима (рис. 14.8).

Рис. 14.6. Влияние силы сварочного тока

на глубину проплавления и

долю основного металла g0 при наплавке

низкоуглеродистой проволокой:

Uд = 30В;v=17м/ч;

сплошные линии - флюс КС-Х12Т;

штриховые - ОСЦ-45П

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

Рис. 14.7. Влияние силы сварочного тока и напряжения дуги на

относительную массу шлака при наплавке под

легирующими керамическими флюсами КС-Р9Р и

КС-Х12Т низкоуглеродистой электродной проволокой

Рис. 14.8. Области режимов наплавки, в пределах которых состав наплавленного металла в допустимой мере отклоняется от среднего:

/- наплавка проволокой Нп-60ХЗВ10Ф под флюсом АН-20;

//- наплавка порошковой проволокой ПП-ЗХ2В8 под флюсом АН-20;

///- наплавка низкоуглеродистой проволокой под легирующим флюсом

на основе АН-20; IV - наплавка низкоуглеродистой проволокой под флюсом АН-20 по насыпанному слою порошка ферросплава

Наиболее распространенные проволоки сплошного сечения, применяемые для механизированной наплавки, регламентированы ГОСТ 10543-75. В определенных случаях можно использовать другие проволоки, в частности сварочные по ГОСТ 2246-70.

МЕТОДЫ ЛЕГИРОВАНИЯ

Применение в качестве плавящегося электрода ленты весьма целесообразно. При этом уменьшается g0 (меньшее число слоев позволяет получить желаемый состав), ослабляется влияние режима на относительную массу переплавляемого шлака, достигается более ровная наплавленная поверхность.

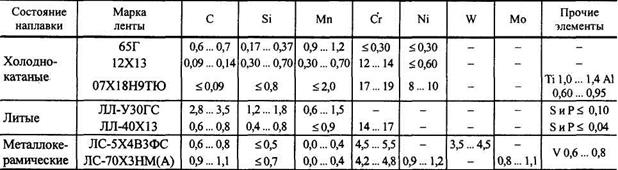

В качестве наплавочных применяют обычно ленты холоднокатаные толщиной 0,4 ... 10 мм и шириной 20 ... 100 мм, а также ленты, получаемые прокаткой залитого в охлаждаемые валки жидкого металла (например, чугуна) и спрессованные холодной прокаткой из порошков и дополнительно спеченные - металлокерамические (табл. 14.2).

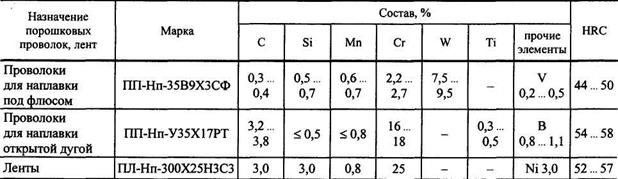

Весьма разнообразные составы наплавленного металла могут быть получены посредством порошковых проволок, изготовляемых из низкоуглеродистой ленты и сердечника, состоящего из смеси металлических порошков или смеси металлических порошков и газошлакообразующих.

Примеры химического состава наплавленного металла при наплавке порошковыми проволоками под флюсом и открытой дугой, а также при применении порошковых лент (см. рис. 14.5) приведены в табл. 14.3. При наплавке чаще всего используют плавленые флюсы марок АН-20 (в сочетании с низколегированными и высоколегированными проволоками), АН-60 (при больших скоростях наплавки при низкоуглеродистой и низколегированной проволоках). Флюсы 48-ОФ-6, АН-26 применяют в сочетании с высоколегированными проволоками. При наплавке чугунной лентой используют флюсы АН-28 и АН-27, которые позволяют дополнительно легировать металл хромом до 1 % .

Керамические флюсы обычно используют при наплавке низкоуглеродистой и низколегированной проволокой. Так, керамический флюс АНК-18 (-6,5 % СаСО3; -27 % CaF2; -28 % MgO; ~18 % А12О3; -2,5 % Na2O + К2О; -6 % Сг; -2,5 % Мn; -0,16 % С; -2 % А1; -0,25 % Ti; -0,25 % Si и 3,5 % Fe) при использовании нелегированной проволоки марки Св-08А по ГОСТ 2246-70 при оптимальных режимах обеспечивает получение наплавленного металла состава: 0,15 ... 0,25 % С; 0,2 ... 0,4 % Si; 1,0 ... 1,8 % Мn; 3 ... 5 % Сг; S < 0,04 % ; Р < 0,03 % ; 35 ... 45 HRC.

При электрошлаковой наплавке легирование осуществляется за счет электродного материала, в качестве флюса обычно используют флюсы АНФ-1, АН-8, АН-22 и электропроводный в твердом состоянии АН-25 (в основном для начала электрошлакового процесса).

При использовании дуги с неплавящимся электродом (угольным без защиты от воздуха или вольфрамовым с защитой инертными газами) легирование обеспечивается в основном только наплавляемым материалом

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

14.2. Состав некоторых электродных наплавочных лент, %

14.3. Состав и твердость наплавленного металла

МЕТОДЫ ЛЕГИРОВАНИЯ

и его перемешиванием с основным металлом. При ручном процессе можно применять стержни из проволок сплошного сечения (согласно ГОСТ 10543-75 или 2246-70 или другого оостава), литые прутки из не-деформируемых сплавов (высокохромистый чугун - сормайт, а также кобальтовые стеллиты типа ВЗК и др.), порошковые присадки (трубка с сердечником из твердых термически стойких карбидов - ликар), а также порошкообразные (размером 100 ... 750 мкм) и зернистые наплавочные материалы (сталинит - смесь феррохрома, ферромарганца, чугунной стружки и нефтяного кокса).

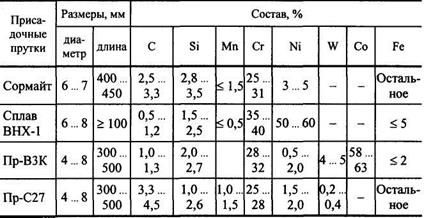

Некоторые характеристики литых прутков для аргонодуговой наплавки неплавящимся электродом приведены в табл. 14.4.

В ряде случаев механизированной наплавкой аргонодуговым методом вольфрамовым электродом можно расплавлять уложенные на место наплавки заготовки наплавочного материала, выполненного в виде литья или из прессованных порошков. При достаточно хорошо подобранном режиме такая наплавочная заготовка (брикет, кольцо и пр.), расплавляясь, нагревает лежащую под жидким металлом поверхность до оплавления, в результате чего расплав соединяется с основным металлом.

По такой схеме можно получать наплавленные слои любой композиции, хотя при этом необходимо учитывать и возможность образования трещин в слое или по зоне сплавления. В качестве присадки при аргонодуговой наплавке можно использовать спеченные из порошков прутки. Аналогично получается соединение и при плазменной наплавке при го-

14.4. Литые присадочные прутки для наплавки

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

рении дуги на проволоке из наплавляемого сплава (например, медной или бронзовой). В этом случае перегретый металл расплавленной проволоки осуществляет необходимую тепловую подготовку к оплавлению поверхности, не включенной в цепь дуги наплавляемой детали.

Имеются плазмотроны, в которых через дугу, горящую между электродом и соплом плазмотрона, вдувается мелкий порошок (обычно с размером частиц до 100 мкм) наплавляемого материала; он расплавляется, перегревается до необходимой температуры и, поступая на наплавляемую поверхность в виде капель, приводит к оплавлению основного металла и установлению металлической связи (свариванию) наплавляемого металла с основным.

Возможности регулирования химического состава наплавляемого металла при таких способах очень широки.

14.3. ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ НАПЛАВКИ

Выбор рационального способа и технологических приемов наплавки определяется необходимостью получения детали с требуемыми размерами и наплавленного слоя с требуемыми свойствами. При этом должна быть обеспечена максимальная производительность и экономичность процесса.

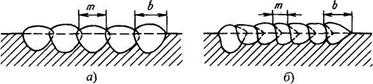

Технологические приемы и режимы дуговой наплавки зависят от формы и размеров изделий и весьма важны для получения надлежащего качества и состава наплавленного слоя. При этом приходится учитывать разбавление наплавленного металла основным. Такое разбавление необходимо ограничивать. Это может быть достигнуто выбором перекрытия валиков при наплавке каждого (особенно первого) слоя. Так, при наложении 1-го слоя согласно рис. 14.9, а без перекрытия (m/b® 1) доля основного металла g0 составляет ~0,65, а при перекрытии по ширине m/b = 0,46 эта доля уменьшается до ~0,45. В связи с этим такой метод перекрытия весьма распространен при наплавке.

При ручной наплавке m/b » 0,35, при автоматической под флюсом проволоками кругового сплошного сечения m/b = 0,4 ... 0,5. Увеличение m/b может привести к неблагоприятной форме выпуклости валика и непровару места перехода от предыдущего валика к последующему. Заметно может быть уменьшено значение m/b при наплавке ленточным электродом или несколькими плавящимися электродами, обеспечивающими в один проход достаточно широкий слой.

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ НАПЛАВКИ 537

Рис. 14.9. Влияние шага наплавки на долю основного металла в составе наплавленного слоя:

а - шаг m близок к ширине валика b; g0 = 0,65; б - шаг т = 0,46 b, g0 = 0,45

ил,в

В связи с тем что в большом числе случаев наплавленный слой необходимо подвергать механической обработке, наплавка лишнего металла нецелесообразна. Следует стремиться к тому, чтобы припуск на обработку не превышал 1,5 ... 2 мм и после наплавки поверхность была бы достаточно ровной, без значительных наплывов и провалов между валиками.

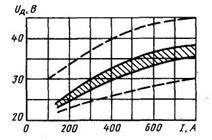

Для обеспечения такой поверхности необходимо наплавку выполнять на оптимальных режимах с применением соответствующих технологических приемов. Если при ручной наплавке это достигается манипуляциями электродом или горелкой, то при сварке под флюсом рекомендуются определенные соотношения между Iсв и Uд

Рис. 14.10. Напряжение дуги в зависимости от силы сварочного тока

при наплавке под флюсом. Заштрихован оптимальный диапазон

(рис. 14.10). При этом увеличение напряжения позволяет получать более широкие валики с плавными переходами у границы сплавления, хотя превышение напряжения выше оптимального создает трудности в обеспечении необходимого провара.

Режимы наплавки определяются также размерами и формой наплавляемой детали. Так, при наплавке цилиндрических (и конических) деталей небольшого диаметра по винтовой линии (наиболее распространенная технология) приходится учитывать и возможность стекания ванны, усиливающуюся с увеличением ее длины, что ограничивает выбор режимов по силе тока и напряжению и увеличивающийся разогрев детали, что повышает g0 и изменяет состав наплавки.

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

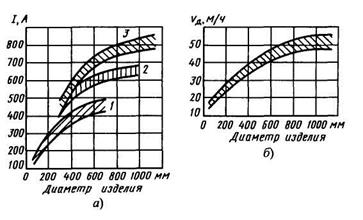

Рекомендации по выбору этих параметров режима для автоматической наплавки под флюсом приведены на рис. 14.11. При диаметрах наплавляемой поверхности более 500 ... 600 мм эти ограничения становятся несущественными. При диаметрах детали менее 50 мм даже при всех применяемых ограничениях режима (/св = 100 A; dэ = 1,2 мм; Uд » 24 В; смещение электрода с зенита навстречу вращению) получить удовлетворительное формирование валиков практически не удается. При вибродуговой наплавке возможна наплавка деталей с диаметром и менее 50 мм.

Определенные технические трудности возникают при наплавке вблизи торца детали и в местах перехода от меньшего диаметра к большему. Для удержания расплавленных шлака и металла у торца иногда приходится прикреплять (приваривать), к нему диск-фланец большого диаметра, а в местах перехода к большому диаметру наплавлять валик, захватывающий проваром стенку этого перехода.

При наплавке плоских поверхностей небольшой ширины (например, торцов ножей ножниц блюмингов) приходится ограничивать стекание шлака и металла в процессе наплавки дополнительными устройствами, хотя иногда этого удается избежать подбором режима (уменьшением /св и Uд и увеличением vсв).

Рис. 14.11. Оптимальные диапазоны силы сварочного тока /(в) и

скорости перемещения дуги vд (б) при наплавке под флюсом тел вращения

по винтовой линии в зависимости от диаметра наплавляемого изделия:

1 - одним электродом Æ 3 ... 3,5 мм; 2 — то же, Æ 4 ... 5 мм;

3 - тремя электродами Æ 3 ... 3,5 мм

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ НАПЛАВКИ 539

При наплавке больших плоских поверхностей, когда повышение производительности наплавочной операции становится весьма важным, наиболее целесообразно использование многоэлектродных автоматов или ленточных электродов. В частности, эти способы благоприятны для уменьшения деформаций наплавляемой детали, особенно при ее небольшой толщине.

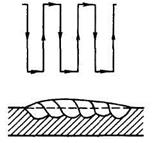

При применении одноэлектродной наплавки целесообразно зигзагообразное перемещение электрода (рис. 14.12). При этом амплитуда поступательно-возвратных движений до 400 мм (в зависимости от режима) позволяет избежать операции удаления шлака перед подходом дуги. Необходимость удаления шлака в ряде случаев ограничивает производительность наплавки, наличие шла-ка к мо-

менту подхода дуги может отрицательно сказаться на формировании поверхности наплавляемого слоя и его качестве.

Рис. 14.12. Наплавка плоской поверхности зигзагообразным движением электрода

Детали со сложным профилем наплавляемой поверхности, как правило, требуют применения ручной дуговой наплавки, иногда полуавтоматической и реже автоматической при наличии дополнительных устройств или специальных манипуляторов, позволяющих по ходу выполнения наплавки поворачивать и наклонять изделие в положение, допускающее надежное выполнение наплавки на высоких режимах. Полуавтоматическую наплавку выполняют в углекислом газе. При этом допускается отклонение наплавляемой плоскости от нижнего положения в значительно большей степени, чем при автоматической наплавке под флюсом.

При наплавке меди и некоторых марок бронз на сталь, а также хромо-никелевых сталей на углеродистые и низколегированные с успехом применяется плазменная наплавка с токоведущей плавящейся наплавочной проволокой. При высокой производительности (3 ... 4 кг/ч) этот процесс характеризуется возможностью минимального проплавления основного металла и получения необходимого состава наплавки уже в первом слое.

При этом способе наплавки также требуется выполнение определенных технических приемов и режимов наплавки. Так как в этом случае тепловая подготовка основного металла преимущественно осуществляется передачей теплоты от перегретого жидкого наплавляемого металла, следует избегать значительного непосредственного воздействия плазменных струй на наплавляемую поверхность. Подогрев газовой фазой

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

(или в аналогичных случаях дугой, например при наплавке неплавящим-ся электродом) должен осуществляться через слой жидкого наплавляемого металла, т.е. он должен подтекать вперед с некоторым опережением действия источника теплоты.

При плазменной наплавке с токоведущей наплавочной проволокой это достигается выбором расстояния от плазмотрона и плавящейся проволоки до наплавляемой поверхности, наклоном плазмотрона, выбором режима с крупнокапельным переносом металла в ванну. При необходимости поперечных колебаний плазмотрона и проволоки по отношению к наплавляемой поверхности амплитуду колебаний подбирают согласно режиму наплавки и теплоотводу наплавляемой детали.

При плазменной наплавке (а также аргонодуговой неплавящимся электродом) по наложенному на поверхность основного металла наплавочному кольцу (пластине и пр.) режим следует подбирать также с обеспечением прогрева основного металла за счет перегрева жидкого наплавляемого металла.

В связи с тем что в таких процессах наплавки стремятся избежать непосредственного воздействия высокотемпературного сварочного источника теплоты на наплавляемую поверхность, а соединение наплавляемого слоя с основным металлом осуществляется при минимальном подплавлении наплавляемой поверхности, к чистоте этой поверхности при подготовке к наплавке предъявляются весьма высокие требования.

В целом наплавка требует тщательной отработки техники и режимов, различных для конкретных решаемых задач.

14.4. СУЩНОСТЬ И ТЕХНИКА ОСОБЫХ СПОСОБОВ НАПЛАВКИ

Кроме описанных выше основных способов наплавки, достаточно широко применяемых в промышленности, имеется ряд других, имеющих ограниченное применение. Это наплавка с разделенными процессами тепловой подготовки наплавляемого металла и наплавляемой детали, наплавка токами высокой частоты, вибродуговая, дуговая лежачим электродом, вакуумно-дуговая испаряющимся электродом, газотермическая наплавка и напыление с использованием гибких шнуровых материалов.

Наплавку с разделенными процессами тепловой подготовки применяют в основном при наплавке более легкоплавкого сплава (например, на основе меди) на сталь.

В настоящее время процесс реализуется в виде выливания расплавленного в тигле наплавляемого металла на предварительно заформован-ную (для соответствующего фиксирования месторасположения жидкого

СУЩНОСТЬ И ТЕХНИКА ОСОБЫХ СПОСОБОВ НАПЛАВКИ 541

наплавляемого металла) деталь, предварительно отдельно подогретую в печи. Для обеспечения смачивания и сцепления наплавляемого металла с деталью наплавляемую поверхность при нагреве детали в печи защищают от окисления флюсом. Способ трудно поддается механизации, трудоемкий, но обеспечивает хорошее качество наплавленного слоя.

Наплавка токами высокой частоты осуществляется расплавлением наложенной на наплавляемую поверхность смеси флюса и порошка наплавочного сплава (например, зернистого сормайта) посредством подводимого индуктора, обеспечивающего выделение достаточной тепловой мощности. Сормайт нагревается до температуры его плавления (-1150 °С). Толщина получаемого слоя более 0,4 мм. Производительность наплавки довольно высока.

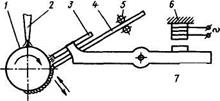

Вибродуговую наплавку выполняют вибрирующим электродом диаметром 1,5 ... 2 мм, причем в результате его вибрации механическим путем или при помощи электромагнита с частотой до 30 ... 100 1/с и амплитудой 0,5 ... 1 мм дуга закорачивается на наплавляемое изделие и снова возбуждается. При каждом коротком замыкании часть наплавляемого электрода остается на поверхности. Толщина слоя получается небольшой. Так как в зону наплавки все время подаются охлаждающая жидкость (обычно водный раствор кальцинированной соды) или потоки воздуха, изделие прогревается и деформируется очень мало. Ускоренное охлаждение способствует повышению твердости наплавленного металла. Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра (рис. 14.13). Выполняют вибродуговую наплавку и под флюсом.

Рис. 14.13. Вибродуговая наплавка:

/ - наплавляемое изделие; 2 - сопло для подачи охлаждающей изделие жидкости;

3 - сопло для подачи жидкости в зону сварки;

4 - электродная проволока; 5 - электродоподающие ролики;

б - электромагнитный вибратор; 7 - пружина

г

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

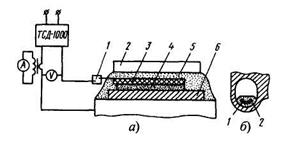

Дуговую наплавку лежачим электродом или пластиной осуществляют посредством зажигания дуги между наплавляемым изделием и пластиной, наложенной на него над прослойкой гранулированного флюса толщиной 3 ... 5 мм (рис. 14.14, а). Дуга по мере оплавления пластины перемещается, вызывая ее расплавление и наплавление соответствующего количества металла на изделие. При надлежащей подготовке процесс происходит достаточно устойчиво. По аналогичной схеме возможна наплавка во внутренних полостях деталей по образующей (рис. 14.14, 6).

Разработаны способы наплавки в вакууме испаряющимся и полым накаливающимся электродом.

В настоящее время для решения вопросов защиты поверхности деталей от износа, а также ремонта изношенных деталей с одновременным улучшением эксплуатационных свойств поверхности нашли широкое применение защитные покрытия, наносимые на обрабатываемую поверхность различными методами газотермического напыления или наплавки. Обеспечение заданных свойств покрытий для конкретных условий эксплуатации деталей возможно при газотермическом напылении или наплавке как отдельных композиционных порошковых материалов, так и многокомпонентных механических смесей порошков различного гранулометрического состава.

Недостатками любого метода газотермического напыления или наплавки, использующего для нанесения покрытий порошковые материалы, является сложность обеспечения стабильности свойств и надлежащего уровня качества покрытий, получаемых из многокомпонентных механических смесей порошков, что вызвано сегрегацией компонентов при

Рис. 14.14. Наплавка лежачим пластинчатым электродом:

а - схема наплавки лежачим пластинчатым электродом:

/ - подвод тока; 2 - медная плита; 3 - электрод;

4 - легирующая обмазка; 5 - флюс; б - изделие;

6 - пример применения наплавки лежачим электродом для

восстановления изношенной проушины трака: / - стержень; 2 - покрытие

СУЩНОСТЬ И ТЕХНИКА ОСОБЫХ СПОСОБОВ НАПЛАВКИ 543

смешивании и транспортировании смеси из дозирующих устройств в струю. Сегрегация приводит к неравномерности формирования структуры, увеличению пористости, снижению прочности и ухудшению эксплуатационных характеристик покрытий.

Указанных недостатков лишены системы газопламенного напыления, использующие в качестве распыляемого материала стержни, изготовленные высокотемпературным спеканием или экструзией порошков со связующим. Малая длина стержней не дает возможности выполнять процесс напыления непрерывно, что ограничивает возможности применения данного метода.

Получение покрытий с заданными свойствами, в том числе и из многокомпонентных механических смесей порошков различного гранулометрического состава, обеспечивается при использовании гибких шнуровых материалов (ГШМ). Они специально разработаны для использования в системах газопламенного напыления, а также для ручной газопламенной наплавки и представляют собой получаемый экструзией композиционный материал шнурового типа, состоящий из порошкового наполнителя и органического связующего, полностью исчезающего при нанесении покрытия - связующее сублимирует в процессе нагрева при температуре 400 °С без какого-либо отложения на подложку. Прочность и эластичность гибких шнуров позволяет пользоваться ими так же, как и проволокой и наносить покрытия с помощью газопламенных аппаратов проволочного типа. Метод газопламенного напыления отличается экономичностью, простотой аппаратурного оформления и надежностью оборудования для нанесения покрытий, что позволяет использовать его там, где требуется соблюдение непрерывности и стабильности технологического процесса. В цеховых условиях процесс газопламенного напыления может быть механизирован или автоматизирован. Кроме того, небольшая масса и мобильность ручных аппаратов позволяет использовать их для обработки крупногабаритных деталей и металлоконструкций в полевых условиях.

Технология изготовления гибких шнуровых материалов позволяет получать в составе шнуров практически любые сочетания различных порошковых материалов, отличающихся по гранулометрическому составу. Стабильная подача шнурового материала в высокотемпературную зону газового потока по оси струи, аналогично достигаемой при распылении стержней и проволок, а также правильный подбор состава компонентов порошковых смесей и размера частиц порошков гарантирует расплавление всех составляющих порошкового наполнителя шнура, в том числе и керамики. Это обеспечивает получение следующих преимуществ по сравнению с традиционными методами газотермического напыления и наплавки:

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

- повышение коэффициента использования напыляемого материала;

- повышение прочности сцепления покрытий с основой при напылении (адгезия);

- повышение прочности сцепления напыленных частиц между собой (когезия);

- повышенная скорость распыляемых частиц в газовом потоке позволяет наносить покрытия с пониженной пористостью, достигаемой при использовании газопламенного порошкового напыления;

- катушечная намотка гибкого шнура позволяет автоматизировать операцию напыления.

При использовании ГШМ достигается высокая производительность и экономичность напыления и наплавки. Этот факт подтверждается возрастающим в мире спросом на шнуровые материалы, особенно на материалы из оксидной керамики и карбида вольфрама.

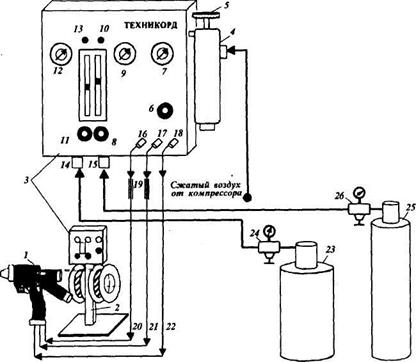

Технологический процесс производства деталей с покрытиями, получаемыми с помощью шнуровых материалов, включает операции предварительной мойки, обезжиривания, абразивно-струйной обработки заготовок, газопламенного напыления, сплавления покрытий (при использовании гибких шнуровых материалов на основе самофлюсующихся сплавов системы Ni(Co)-Cr-B-Si) и последующей размерной обработки деталей. Операция газопламенного напыления может быть заменена на операции газопламенной, плазменной или электродуговой неплавящимся электродом наплавки. При этом можно использовать стандартное промышленное оборудование. Принципиальная схема установки для газопламенного напыления "СП Техникорд" представлена на рис. 14.15. В настоящее время разработано несколько серий шнуровых материалов:

- "Сфекорд-Экзо" на основе сплавов металлов с экзотермическим эффектом, благодаря чему разогрев основного металла не превышает 250 °С;

- "Сфекорд-Керамика" на основе оксидов алюминия, титана, хрома, циркония и др., позволяющих получать покрытия широкого спектра применения во всех отраслях промышленности;

- "Сфекорд-Рок-Дюр" на основе самофлюсующихся сплавов системы Ni(Co)-Cr-B-Si и их смесей с карбидом вольфрама для создания защитных покрытий, обладающих высоким сопротивлением абразивному изнашиванию, стойкостью против коррозии и окисления в сочетании с отличными антифрикционными свойствами при нормальных и повышенных температурах;

- "Сфекорд-HR" на основе самофлюсующихся сплавов с карбидом вольфрама для износостойких наплавок.

СУЩНОСТЬ И ТЕХНИКА ОСОБЫХ СПОСОБОВ НАПЛАВКИ 545

Рис. 14.15. Схема установки "ТЕХНИКОРД ТОП-ЖЕТ/2" для газопламенного напыления:

/ - пистолет-распылитель; 2 - стойка для катушек и пульта; 3 - пульт управления; 4 - блок подготовки воздуха; 5,10,13- регуляторы

расхода соответственно воздуха, кислорода и горючего газа;

6,8,11 - регуляторы давления соответственно воздуха, кислорода и

горючего газа; 7, 9,12 - манометры соответственно

сжатого воздуха, кислорода и горючего газа;

14,15 - штуцеры входа соответственно горючего газа и кислорода;

16,17,18- штуцеры выхода соответственно горючего газа,

кислорода и воздуха; 19- пламягасители;

20, 21,22 - шланги соответственно горючего газа, кислорода и сжатого воздуха;

23 - баллон для горючего газа; 24 - редуктор горючего газа;

25 - кислородный баллон; 26 - кислородный редуктор

ТЕХНИКА И ТЕХНОЛОГИЯ НАПЛАВКИ СЛОЕВ

Контрольные вопросы

1. Назначение и области применения наплавки.

2. Сущность основных способов наплавки.

3. Основные вопросы, решаемые при выполнении наплавки.

4. Методы легирования при наплавке.

5. Виды наплавочных материалов.

6. Влияние способов и режимов наплавки на формирование наплавленного слоя.

7. Особые способы наплавки: вибродуговая, лежачим электродом и др.

8. Использование гибких шнуров для газотермического напыления и наплавки.

Глава 15

ТЕХНОЛОГИЯ СВАРКИ

Дата добавления: 2016-11-29; просмотров: 2855;