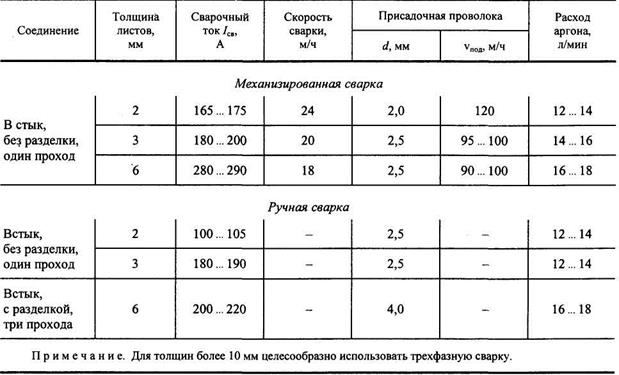

Ориентировочные режимы аргонодуговой сварки вольфрамовым электродом магниевых сплавов

454 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

образуя защитную пленку из А12О3. Железо задерживает кристаллизацию и измельчает зерно. Кремний увеличивает свариваемость.

Сплавы на медной основе, в которых цинк не является основным легирующим элементом (не более 5 %), называют бронзами. Бронзы делятся на группы по главным легирующим элементам, например: оловянные (химический состав в соответствии с ГОСТ 5017-74, ГОСТ 613-79) и безоловянные (кремнистые, хромистые и др.).

Оловянные бронзы имеют высокие антифрикционные свойства и коррозионную стойкость. Бронзы алюминиевые и кремнистые обладают высокими механическими свойствами и коррозионными свойствами, дешевле оловянных. Марганцовистые бронзы имеют хорошую коррозионную стойкость и повышенную жаропрочность. Бериллиевые бронзы после термообработки приобретают прочность, сопоставимую с прочностью стали. Химический состав типовых марок меди и ее сплавов приведены в табл. 12.8.

Медно-никелевые сплавы содержат до 30 % Ni, а также марганец, железо. Сплав МНЖ5-1, прочный и коррозионно-стойкий, используют для конструкций, работающих в агрессивных средах (морской воде, растворах солей, органических кислотах).

12.8. Химический состав некоторых типовых марок меди и ее сплавов, %

| Марка | Легирующие элементы | Примеси, не более |

| Техническая медь: | ||

| МО | Сu ³ 99,95 | 0,05 |

| Ml | Сu ³ 99,9 | 0,1 |

| М2 | Сu ³ 99,7 | 0,3 |

| Латунь: | ||

| Сu = 60,5... 63,5 | ||

| Л62 | Si = 0,3 ...0,7 | - |

| Zn остальное | ||

| Сu = 75 ...60 | ||

| ЛМц 58-2 | Fe = l Mn=l ...2 | 1,1 |

| Zn остальное | ||

| Л80 | Сu = 79... 81 Zn остальное |

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 455

Продолжение табл. 12.8

| Марка | Легирующие элементы | Примеси, не более |

| Бронза: | ||

| оловянная БрО10Ц2 | Sn = 9…11 Zn = 2…4 | 1,0 |

| кремнистая БрКМцЗ-1 | Mn=l ...1,5 Si = 2,75 ...3,5 | 0,4 |

| алюминиевая БрАМц9-2 | Al = 8…10 Mn = 1,5 …2,5 | 1,7 |

| марганцевая БрМц5 | Mn = 4,5 ...5,5 | 0,9 |

| бериллиевая БрБ2 | Be =1,9...2,1 | 0,5 |

| хромистая БрХ | Cr = 0,4 ...1,0 | 0,3 |

Особенности меди и ее сплавов, влияющие на технологию сварки:

1. Высокие температура плавления меди и теплопроводность (почти в 6 раз больше, чем у стали) требуют применения мощных высококонцентрированных источников теплоты при сварке плавлением, режимов сварки с высокой погонной энергией и во многих случаях предварительного и сопутствующего подогрева.

2. Легкая окисляемость меди при высоких температурах вызывает засорение металла шва тугоплавкими оксидами. Закись меди Сu2О дает с медью легкоплавкую эвтектику (Тпл = 1064 °С), которая, сосредоточиваясь по границам зерен, может снижать стойкость металла шва против кристаллизационных трещин. В меди, предназначенной для сварных конструкций, содержание кислорода не должно превышать 0,03 %, а для ответственных изделий - 0,01 %. Ввиду малого времени существования сварочной ванны раскисление меди осуществляют активными раскисли-телями: фосфором (содержание Р не должно превышать 0,3 %, так как он также дает легкоплавкие эвтектики), марганцем и кремнием (с общим содержанием 1 ... 3 %):

2Р + 5Cu2O = 10Cu + P2O5

Р2О5 + 3Cu2O = Р2О5 • (Cu2O)3 - в шлак;

2Cu2O + Si = 4Cu + SiO2;

456 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Cu2O + Mn = 2Cu + МnО

SiO2 + МnО = МnО • SiO2 - в шлак.

Тугоплавкие оксиды, образующие пленку на поверхности сварочной ванны, разрушают с помощью флюсов на основе буры Na2B4O7, переводя тугоплавкие окислы в легкоплавкие комплексные соединения:

CuO + Na2B4O7 = 2NaBO2 • СuО • В2О3 - в шлак.

3. Наличие примесей висмута Bi и свинца Рb, вследствие образования их оксидами с медью легкоплавких эвтектик, снижает стойкость против кристаллизационных трещин. Содержание висмута в меди допускается не более 0,003 %, а свинца - не более 0,03 %. Эти примеси могут быть связаны в тугоплавкие соединения введением в сварочную ванну цезия и циркония.

4. Высокий коэффициент линейного расширения у меди вызывает образование высоких временных и остаточных сварочных деформаций и напряжений и коробление конструкций. Поэтому необходимы меры по их уменьшению.

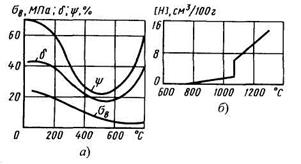

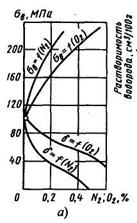

5. Снижение прочности и пластичности меди в диапазоне 400 ... 600 °С (рис. 12.3, я) в сочетании с высоким уровнем сварочных деформаций и напряжений может привести к образованию трещин.

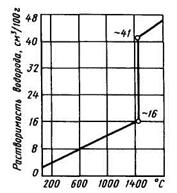

6. Высокая растворимость водорода в расплавленной меди (рис. 12.3, б) вызывает при кристаллизации с большими скоростями образование пор и микротрещин вследствие выделения водорода и водяного пара:

Сu2О + 2Н ® 2Сu + Н2О.

Рис. 12.3. Свойства меди в зависимости от температуры:

а - прочность и пластичность; б - растворимость в меди водорода

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 457

Для предупреждения "водородной болезни" меди используют традиционные методы (прокалка флюсов, электродов, осушка газов и др.). Появлению пор может способствовать оксид углерода:

Сu2О + СО ® 2Сu + СО2.

При сварке латуней поры могут возникать вследствие испарения цинка (Ткип = 907 °С ниже температуры плавления меди). Образующийся при испарении оксид цинка ядовит. Испарение цинка уменьшается при использовании предварительного подогрева и высоких скоростей сварки, при легировании металла шва кремнием.

7. Высокая жидкотекучесть меди и ее сплавов (в 2 ... 2,5 раза выше, чем у сталей) затрудняет сварку в вертикальном и потолочном положениях. Для качественного формирования корня шва применяют подкладки (графитовые, асбестовые, флюсовые подушки).

8. Сварные швы имеют крупнозернистую структуру и низкую прочность. Измельчение структуры и повышение прочности обеспечивается термопластической обработкой.

Для сварки меди и ее сплавов могут быть применены все основные способы сварки плавлением. Наибольшее применение нашли дуговая сварка в защитных газах, ручная дуговая сварка покрытыми электродами, механизированная дуговая сварка под флюсом, газовая сварка, электронно-лучевая сварка.

Перед сваркой свариваемый металл и проволоку очищают от оксидов и загрязнений до металлического блеска и обезжиривают. Очистку кромок основного металла обычно осуществляют механическим путем (наждаком, металлическими щетками), а проволоки - травлением в растворе из азотной, серной и соляной кислот с последующей промывкой в воде, щелочи, воде и сушкой горячим воздухом. Для правильного формирования сварного шва предпочтительны типы соединений с равномерным теплоотводом (стыковые, угловые, а не тавровые и нахлесточные). При толщинах более 5 мм делают V-образную и Х-образную разделки кромок.

Сварка в защитных газах позволяет получить сварные соединения с наиболее высокими механическими и коррозионными свойствами благодаря минимальному содержанию примесей. В качестве защитных газов используют азот особой чистоты, аргон высшего сорта, гелий высшей категории качества, а также их смеси (например, (70 .... 80) % Аг + + (20 ... 30) % N2 для экономии аргона и увеличения глубины проплавле-ния). При сварке в среде азота эффективный и термический КПД дуги выше, чем при сварке в среде аргона и гелия, но ниже устойчивость горения дуги.

458 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

| 12.9. Выбор диаметра вольфрамового электрода и присадки | ||||||

| Толщина заготовки, мм | 1 ... 1,5 | 2...3 | 4... 6 | 1... 10 | 11 ...16 | >16 |

| Диаметр электрода, мм | 1,6 ...2 | 3...4 | 4... 5 | 4... 5 | 5... 6 | |

| Диаметр присадочной проволоки, мм | 5…6 |

При сварке в защитных газах в качестве неплавящегося электрода используют лантанированные или иттрированные вольфрамовые электроды диаметром до 6 мм. В качестве присадочного материала используют проволоку из меди и ее сплавов, по составу близкую к основному металлу, но с повышенным содержанием раскислителей (МРЗТЦрБ 0,1-0,1-0,1-0,1; БрХНТ; БрКМц 3-1; БрХ 0,7). При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на присадочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 12.9).

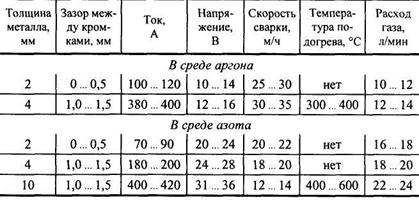

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. При сварке в среде азота или в смеси азота с гелием сварочный ток уменьшают, а напряжение повышают (табл. 12.10). При толщинах более 4 ... 5 мм рекомендуется подогрев до 300 ... 600 °С.

12.10. Рекомендуемые режимы сварки меди

вольфрамовым электродом (стыковые соединения на

медной водоохлаждаемой подкладке или флюсовой подушке)

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 459

При сварке плавящимся электродом используют постоянный ток обратной полярности. Широкое распространение для меди при толщинах более 4 мм получила многослойная полуавтоматическая сварка проволокой малого диаметра (1 ... 2 мм). Режимы сварки: сварочный ток 150 ... 200 А для проволоки диаметром 1 мм и 300 ... 450 А для проволоки диаметром 2 мм, напряжение дуги 22 ... 26 В, скорость сварки зависит от сечения шва. Температура подогрева 200 ... 300 °С.

Для латуней, бронз и медно-никелевых сплавов предпочтительнее сварка неплавящимся электродом, так как в этом случае меньше испарение цинка, олова и других элементов. Предварительный подогрев для медных сплавов требуется при толщинах более 12 мм.

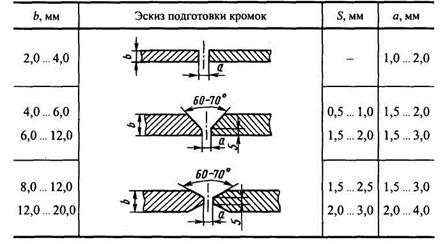

Ручная дуговая сварка меди и ее сплавов покрытыми электродами выполняется на постоянном токе обратной полярности (табл. 12.11). Медные листы толщиной до 4 мм сваривают без разделки кромок, до 10 мм с односторонней разделкой при угле скоса 60 ... 70° и притуплении 1,5 ... 3 мм, более 10 мм - с Х-образной разделкой кромок. Для сварки меди используют электроды с покрытием "Комсомолец-100", АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ, АНЦ-3.

Сварку ведут короткой дугой с возвратно-поступательным движением электродов без поперечных колебаний. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание, снижает механические свойства сварного соединения. Предварительный подогрев делают при толщине 5 ... 8 мм до 200 ... 300 °С, а при толщине 24 мм - до 800 °С. Теплопроводность и электропроводность металла шва резко снижаются при сохранении высоких механических свойств. Для сварки латуней, бронз и медно-никелевых сплавов применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др.

12.11. Ориентировочные режимы ручной однопроходной сварки меди покрытыми электродами

| Толщина, мм | Диаметр электрода, мм | Ток дуги, А | Напряжение, В |

| 2.3 | 100... 120 | 25 ...27 | |

| 4...5 | 160 ...200 | 25 ...27 | |

| 5... 7 | 260 ...340 | 26 ...28 | |

| 6...8 | 400... 420 | 28 ...30 |

460 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

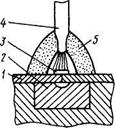

Рис. 12.4. Схема

механизированной сварки меди угольным электродом под флюсом

Механизированную дуговую сварку под флюсом осуществляют угольным (графитовым) электродом (рис. 12.4) и плавящимся электродом. Сварка угольным электродом выполняется на постоянном токе прямой полярности с использованием стандартных флюсов АН-348А, ОСЦ-45, АН-20. При сварке угольным электродом кромки 1 собирают на графитовой подкладке 2, поверх стыка накладывают полоску латуни 3, которая служит присадочным металлом. Дуга

горит между угольным электродом 4, заточенным в виде плоской лопаточки, и изделием под слоем флюса 5. Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18 ... 21 В, скорость сварки 6 ... 25 м/ч.

Механизированная сварка плавящимся электродом под плавлеными флюсами (АН-200, АН-348А, ОСЦ-45, АН-MI) выполняется на постоянном токе обратной полярности, а под керамическим флюсом ЖМ-1 и на переменном токе. Основным преимуществом этого способа сварки является возможность получения высоких механических свойств сварного соединения без предварительного подогрева. При сварке меди используют сварочную проволоку диаметром 1,4 ... 5 мм из меди МБ, Ml, бронзы БрКМц 3-1, БрОЦ 4-3 и т.д. За один проход можно сваривать без разделки кромок толщины до 15 ... 20 мм, а при использовании сдвоенного (расщепленного) электрода - до 30 мм. При толщинах кромок более 15 мм рекомендуют делать V-образную разделку с углом раскрытия 90°, притуплением 2 ... 5 мм, без зазора. Флюс и графитовые подкладки перед сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5 ... 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 12.12.

При сварке латуней применяют флюсы АН-20, ФЦ-10, МАТИ-53 и бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки. Сварка ведется на низких значениях сварочного тока и напряжения для снижения интенсивности испарения цинка. Бронзы под флюсом свариваются хорошо.

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 461

12.12. Ориентировочные режимы автоматической сварки меди под флюсом

(стыковое соединение, диаметр электродной проволоки 5 мм)

| Толщина, мм | Разделка кромок | Сварочный ток, А | Напряжение дуги, В | Скорость сварки, м/ч (х 103, м/с) |

| 5…6 | Без разделки | 500 ...550 | 38.42 | 45 ...40 (12,6... 11,2) |

| 10... 12 | 700 ...800 | 40 ...44 | 20... 15 (5,6 ...4,2) | |

| 16... 20 | 850... 1000 | 45 ...50 | 12 ...8 (3,4.2,2) | |

| 25 ...30 | U-образная | 1000...1100 | 45 ...50 | 8 ...6(2,2... 1,7) |

Газовая сварка меди используется в ремонтных работах. Рекомендуют использовать ацетиленокислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки меди и бронз используют нормальное пламя, а для сварки латуней - окислительное (с целью уменьшения выгорания цинка). Сварочные флюсы для газовой сварки меди содержат соединения бора (борная кислота, бура, борный ангидрид), которые с закисью меди образуют легкоплавкую эвтектику и выводят ее в шлак. Флюсы наносят на обезжиренные сварочные кромки по 10 ... 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие А12О3. При сварке меди используют присадочную проволоку из меди марок Ml и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300 ... 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

При электрошлаковой сварке меди применяют легкоплавкие флюсы системы NaF-LiF-CaF2 (АНМ-10). Режим электрошлаковой сварки: сварочный ток /св = 1800 ... 1000 А, напряжение U = 40 ... 50 В, скорость подачи пластинчатого электрода 12 ... 15 м/ч. Механические свойства шва мало отличаются от свойств основного металла.

Электронно-лучевая сварка меди эффективна при изготовлении электровакуумных приборов. Она обеспечивает сохранение высокой чистоты меди от примесей и получение мелкозернистой структуры.

462 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

При соединении элементов из меди и ее сплавов больших толщин хорошие результаты дает плазменная сварка. Возможно производить сварку элементов толщиной до 60 мм за один проход. Применяют плазмотроны прямого действия. Для обеспечения хорошей защиты от атмосферного воздуха плазменную сварку иногда выполняют по слою флюса, а для создания мелкозернистой структуры используют порошковую проволоку. Для сварки малых толщин до 0,5 мм эффективно используют микроплазменную сварку.

Никель и его сплавы

Никель и никелевые сплавы, содержащие 55 % Ni и более, являются важнейшими конструкционными материалами благодаря их высокой коррозионной стойкости, жаростойкости, жаропрочности, пластичности при низких и высоких температурах, длительной прочности. Никель используют для переработки на полуфабрикаты (листы, ленты, полосы и т.д.) как конструкционный материал и для изготовления сплавов на никелевой основе.

При кристаллизации никель образует гранецентрированную кубическую решетку и обладает физическими свойствами, схожими со свойствами железа аустенитной фазы.

Технический никель выпускается нескольких марок по ГОСТ 849-97 с содержанием чистого никеля от 99,99 % (марка НО) до 97,6 % (Н4). Небольшие добавки марганца, кремния, углерода, магния и других элементов, содержащихся в техническом никеле, вводят как раскислители и десуль-фураторы. Наиболее распространены сплавы Ni с Си, Cr, Mo, Al, Fe, Ti, Be.

Условно никелевые сплавы делятся на четыре группы: конструкционные, термоэлектродные, жаростойкие и с особыми свойствами.

К конструкционным сплавам относят сплавы на медно-никелевой основе [монель, мельхиор, нейзильбер и др. (ГОСТ 492-73)]. Конструкционные сплавы (например, монель НМЖМц 28-2,5-1,5) обладают высокими механическими свойствами и коррозионной стойкостью. Термоэлектродные сплавы (хромель, копель, алюмель, манганин, константан) отличаются высокой электродвижущей силой, большим электросопротивлением при малом температурном коэффициенте электросопротивления. Жаростойкие сплавы, легированные хромом и железом, используют для изготовления электронагревательных элементов (например, сплав нихром). Сплавы с особыми свойствами: магнитными - пермаллой, упругими - инвар 36Н, ковар 29НК. В данной главе рассмотрены особенности сварки только технического никеля и сплавов типа монель.

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 463

При нагревании Ni взаимодействует с О2, S, Р, С, Se, Sb, Si, В.

Особенности сварки никеля и его сплавов обусловлены следующими факторами:

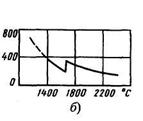

1. В жидком состоянии никель хорошо растворяет кислород, азот и водород. При затвердевании растворимость этих газов резко снижается (рис. 12.5). При попадании этих газов в сварочную ванну могут проходить реакции типа:

NiO + 2Н ® Ni + Н2О

NiO + С ® Ni + CO.

Рис. 12.5. Растворимость водорода

в никеле в зависимости

от температуры

Продукты этих реакций вызывают образование пор. Азот в сварочной ванне образовывает нестойкие нитриды Ni3N и газовую фазу, создающую поры. Поэтому при сварке необходимо обеспечить качественную защиту металла от атмосферного воздуха, хорошее раскисление и дегазацию ванны. Легирование шва Ti, Сг и V уменьшает пористость, а Мп, С, Si, Fe - увеличивает. Рекомендуют использовать сварку короткой дугой.

2. При сварке никеля металл шва обладает большой склонностью к образованию кристаллизационных трещин. Главной причиной горячих трещин является образование по границам кристаллитов легкоплавких эвтектик Ni3S + Ni (Tпл = 645 °С) и Ni3P + Ni (Tпл = 880 °С). Для предотвращения образования кристаллизационных трещин ограничивают содержание в основном металле и в сварочных материалах серы и фосфора до 0,005 %. Для связывания серы в тугоплавкие соединения металл шва легируют до 5 % Мп, до 0,1 % Mg, до 0,06 % Li.

3. Для предотвращения образования крупнозернистой структуры металла шва рекомендуют: сварку производить на ограниченной погонной энергии, в металл шва вводить модификаторы (Ti, Al, Mo), измельчающие структуру, при многопроходной сварке последующие слои накладывать после полного охлаждения предыдущих.

4. Никель обладает меньшей жидкотекучестью, чем сталь, и проплавляется на меньшую глубину. Поэтому при подготовке заготовок к сварке целесообразно увеличивать глубину и угол разделки кромок.

464 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 465

5. Ввиду различия химического состава и структуры металла шва и основного металла сварные соединения некоторых никелевых сплавов особенно с Сг и Мо имеют существенную неоднородность физико-химических свойств и проявляют склонность к межкристаллитной коррозии. Для таких сплавов рекомендована послесварочная термическая обработка (нагрев до Т = 700 ... 800 °С с последующим охлаждением на воздухе или в воде).

Основным способом сварки никеля и его сплавов является дуговая сварка в среде защитных газов. Используются также способы сварки плавлением: ручная дуговая покрытыми электродами, автоматическая дуговая под слоем флюса, угольным электродом, газовая, электрошлаковая, электронно-лучевая, лазерная.

Перед сваркой кромки и прилегающие к ним участки на расстоянии 20 ... 30 мм тщательно зачищают механическим путем до металлического блеска для удаления поверхностного налета, содержащего серу, и окисной пленки затем обезжиривают. В ряде случаев пленку оксидов удаляют травильным раствором, содержащим азотную, серную и соляную кислоты.

Сварка в среде защитных газов никеля и его сплавов обеспечивает высокое качество сварных соединений, отвечающих эксплуатационным требованиям. Дуговую сварку вольфрамовым электродом выполняют на прямой полярности с применением аргона первого сорта и без присадочного или с присадочным (чаще всего проволока НМц 2,5) металлом. Сварку рекомендуют проводить на медной подкладке или с защитой корня шва аргоном, с соплами горелок, как при сварке титана. Сварку никеля осуществляют при минимально возможной длине дуги, повышенных силе тока и скорости сварки.

При ручной сварке применяют "левый" способ. Наклон горелки к оси шва должен быть 45 ... 60° вылет вольфрамового электрода 12 ... 15 мм. Присадочный металл подают под углом 20 ... 30° к оси шва. При многопроходной сварке последующие швы необходимо накладывать после полного охлаждения, зачистки и обезжиривания предыдущих слоев. Швы, обращенные к агрессивной среде, выполняются в последнюю очередь. Начинать и заканчивать сварные швы необходимо на технологических планках. Для предотвращения образования трещин в кратере заканчивают сварку с уменьшением сварочного тока. Режимы сварки никеля приведены в табл. 12.13.

12.13. Ориентировочные режимы

ручной аргонодуговой сварки вольфрамовым электродом в среде аргона стыковых соединений никеля

| Толщина | Разделка кромок | Число проходов | Диаметр, мм | Сварочный ток, А | Расход аргона, | |

| металла, мм | электрода | присадочной проволоки | л/мин | |||

| Без разделки | 1,5 ...2,0 | 1,0... 1,5 | 70 ...90 | 8... 10 | ||

| 2,0... 2,5 | 1,5 ...2,0 | 80... 100 | ||||

| V-образная | 2,0 ...2,5 | 2,0 ...2,5 | 80... 100 | 8... 10 | ||

| 2,5 ...3,0 | 10... 12 | |||||

| 2,5 ...3 | 3,0 | 100... 120 | 10... 12 | |||

| Х-образная | 2,0 ...2,5 | 2,5 ...3,0 | 90... 120 | 10... 12 | ||

| 2,5 ...3 | ||||||

| 100... 120 |

Примечание. Расход аргона на защиту корня шва 2 ... 3 л/мин.

Ручную дуговую сварку покрытыми электродами для листов толщиной более 1,5 мм осуществляют на постоянном токе обратной полярности. Для сварки никеля используют электроды "Прогресс-50" со стержнем из проволоки НП1 и ОЗЛ-22 со стержнем НМцАТК 1-1,5-2,5-0,15. Толщины до 4 мм сваривают без разделки, а больше 4 мм с разделкой кромок (табл. 12.14). Рекомендуется по возможности вести сварку за 1 проход, а длинные швы выполнять отдельными участками.

Для предупреждения перегрева электрода и получения меньших остаточных напряжений при сварке используют ток, пониженный по сравнению с током при сварке сталей и пониженную скорость сварки (табл. 12.15).

Сварку рекомендуют вести в нижнем положении короткой дугой для уменьшения угара стабилизирующих и раскисляющих элементов, содержащихся в электродной проволоке. Продольные колебания конца электрода способствуют газоудалению и получению более плотных швов.

466 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

12.14. Подготовка кромок при ручной сварке никеля и его сплавов покрытыми электродами

12.15. Ориентировочные режимы ручной дуговой сварки покрытыми электродами никелевых сплавов

| Толщина, мм | Диаметр стержня электрода, мм | Длина электрода, мм | Сварочный ток, А |

| до 2 | 150 ...200 | 30 ...50 | |

| 2...3 | 2...3 | 200... 250 | 40... 100 |

| 3...5 | 3...4 | 250... 300 | 80... 140 |

| 5...8 | 90... 100 | ||

| 8... 12 | 4...5 | 300... 400 | 100... 165 |

При автоматической дуговой сварке никеля и никелевых сплавов под флюсом требования по подготовке такие же, как при ручной дуговой сварке. Состав электродной проволоки подбирается близким к составу основного металла. Для сварки используют низкокремнистые основные или бескислородные фторидные флюсы ЖН-1, АНО-1, АНФ-22. Сварка производится на постоянном токе обратной полярности. Лучшие резуль-

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 467

таты получаются при использовании сварочных автоматов с зависимой от напряжения дуги подачей электродной проволоки. Ввиду нежелательности перегрева основного металла сварку стремятся выполнять швами небольшого сечения. Используют электродные проволоки небольшого (2 ... 3 мм) диаметра. Из-за высокого электрического сопротивления электродных проволок и высокого коэффициента их расплавления вылет электрода уменьшают в 1,5 ... 2 раза по сравнению с вылетом электрода при сварке сталей. Получаемые сварные соединения обладают стабильными и высокими показателями механических свойств.

Газовую сварку используют ограниченно для получения соединений на никеле и медно-никелевых сплавах. При ацетиленокислородной сварке устанавливается нормальное пламя, так как избыток кислорода или избыток ацетилена вызывают пористость, хрупкость металла шва. Для сварки никеля используют присадочную проволоку того же химического состава, что и основной металл, или с легированием небольшим количеством марганца, магния, кремния и титана. Чистый никель можно сваривать без флюса, а сплавы - с флюсом, не содержащим бор. Показатели механических свойств сварных соединений из никеля, полученных газовой сваркой, существенно ниже показателей основного металла.

Титан и его сплавы

Титан обладает рядом ценных свойств (малая плотность, высокая прочность до температуры 450 ... 500 °С, высокая коррозионная стойкость во многих агрессивных средах), благодаря которым находит широкое применение как конструкционный материал в современных отраслях промышленности.

Титан имеет две аллотропические модификации: низкотемпературную a с гексагональной плотноупакованной кристаллической решеткой, существующую при температурах до 882,5 °С, и высокотемпературную b с объемноцентрированной кубической решеткой, существующей выше температуры 882,5 °С до температуры плавления 1668 °С. Механические свойства технического титана невысоки и повышаются за счет легирования (табл. 12.16).

Легирующие элементы по влиянию на температуру полиморфного превращения и стабилизацию той или иной фазы подразделяются на две группы:

1) a-стабилизаторы, повышающие температуру a ® b-превращения, значительно растворяющиеся в ос-фазе и незначительно в b-фазе (А1, С, О);

468 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

12.16. Структура, состав и механические свойства промышленных титановых сплавов

| Сплавы | Марка сплава | Средний химический состав, % | Механические свойства | |

| s МПа | d,% | |||

| a | ВТ1-00 ВТ1-1 ВТ5-1 | Нелегированный титан Тоже 4,3 ... 6,0 А1; 2,0... 3,0 Sn | 294... 442 442... 563 785 ...981 | |

| Псевдо-сс-сплавы | ОТ4-0 ОТ4-1 ОТ4 ВТ-20 АТЗ ПТ-7М ВТ4 | 0,2... 1,4 Al; 0,2 ...1,3 Mn l,0...2,5Al;0,7...2,0Mn 3,5 ... 5,0 Al; 0,8... 2,0 Mn 5,5 ... 7,5 Al; 0,5 ... 2,0 Mo; 0,8... 1,8 V; 1,5 ...2,5 Zr 2,0... 3,5 Al; 0,2... 0,5 Cr; 0,2 ... 0,4 Si; 0,2... 0,5 Fe l,8...2,5Al;2,0...3,0Zr 5,0 Al; l,5Mn | 490 ...637 588 ...735 686 ...785 932... 1128 588... 735 490... 686 821 ...981 | |

| a + b | ВТ6С ВТ6 ВТ9 ВТ14 ВТ16 ВТ22 ВТ23 | 5,0 Al; 4,0 V 6,0 Al; 4,5V 6,0... 7,3 Al; 2,8 ... 3,8 Mo; 0,2...0,4Si 3,5...6,3Al;2,0...3,8Mo; 0,9... 1,9 V l,8...3,8Al;4,5...5,5Mo; 4,0 ...5,5 V 2,3 ... 3,6 Al; 4,0... 5,5 Mo; 4,0... 5,5 V; 0,5 ... 2,0 Cr; 0,5... 1,5 Fe 4,5 Al; 2,0 Mo; 4,5 V; 0,6 Fe; 1 Cr | 875... 932 932... 987 981...1180 883...1030 834... 932 1079...1226 | |

| b | 31...35 Mo | 834... 883 | ||

| Псевдо-b-сплавы | ВТ15 ТС6 | 2,3...3,6Al;6,8...8,0Mo; 9,5... 11,5 Cr 3,0 Al; 5,0 Mo; 6,0 V; ll,0Cr | 1270...1470 1370...1470 |

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 469

2) р-стабилизаторы, делящиеся на две группы:

- изоморфные - неограниченно растворяющиеся в Р-фазе (V, Nb, Та, Mo, W);

- эвтектоидообразующие, обладающие большей, чем в а-фазе, но ограниченной в Р-фазе растворимостью (Mn, Fe, Cu, Co, Ni, Si и др.).

В зависимости от структуры в нормализованном состоянии титановые сплавы подразделяют на классы (см. табл. 12.16).

Из указанных в таблице сплавов (а + Р)-сплавы и псевдо-р-сплавы упрочняются термической обработкой (закалка + старение).

Ряд примесей резко снижает пластические свойства титана, поэтому их содержание ограничивают: О2 < 0,15 ... 0,20 %; N2 < 0,05 %; Н2<0,01 %;С<0,10%.

Особенности сварки титановых сплавов обусловлены следующими факторами:

1. Высокая химическая активность титана к газам (кислороду, азоту и водороду) при высоких температурах требует обеспечения надежной защиты от газов атмосферы не только металла сварочной ванны, но и основного металла, нагревающегося до температуры 400 °С и выше. Сварку необходимо производить в среде защитных газов (аргона, гелия) высокой чистоты, под специальными флюсами или в вакууме. При температурах нагрева выше 350 °С титан поглощает кислород с образованием поверхностного (альфированного) слоя высокой твердости Ti + О2 = ТiO2. При нагреве до температур выше 550 °С титан растворяет азот, химически взаимодействует с ним, образуя малопластичные фазы внедрения (нитриды):

2Ti + N2 = 2TiN или 6Ti + N2 = 2Ti3N.

Попадание частиц альфированного слоя в сварной шов резко снижает его пластичность (рис. 12.6).

Водород даже при очень малом содержании резко ухудшает свойства титана. Хотя с увеличением температуры растворимость водорода снижается, водород, выделяющийся из перенасыщенного твердого раствора, образует отдельную фазу - гидриды титана, которая сильно ох-рупчивает титан, способствует образованию холодных трещин и пор.

2. Низкая теплопроводность титана при сварке вызывает перегрев металла шва и околошовной зоны, что способствует росту размера зерна р-фазы на стадии нагрева и образованию хрупких фаз при охлаждении и старении. Необходима оптимизация режимов сварки, которая выражается в снижении погонной энергии для a и псевдо-a-сплавов и в увеличении погонной энергии для (a + b)-сплавов. Целесообразно использовать более концентрированные сварочные источники энергии (электронный и лазерный лучи).

470 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Рис. 12.6. Влияние содержания кислорода и

азота в титане на его свойства в % от

исходного состояния (а) и растворимость

водорода в титане (6)

3. Образование пор в кристаллизующемся металле сварного шва связано в основном с выделением водорода, который был поглощен титаном из адсорбированной влаги на присадочном металле, во флюсе или из атмосферы при нарушении защиты. Поры, располагаясь в виде цепочки в сварном шве, приводят к снижению статической и динамической прочности сварного соединения.

4. Образование холодных трещин в титановых сплавах вызывается повышенным содержанием водорода в сочетании с высоким уровнем внутренних напряжений. Поэтому необходимо принимать меры по предотвращению наводораживания металла сварного соединения при сварке и эксплуатации и меры по снижению остаточных сварочных напряжений.

5. В результате сварочного термодеформационного воздействия сварные соединения титановых сплавов могут обладать существенной неоднородностью свойств и для них тогда следует выполнять послесва-рочную термическую или термомеханическую обработку.

Из способов сварки плавлением для титана и его сплавов находят наибольшее применение следующие: дуговая сварка в среде инертных газов, под флюсом, электрошлаковая, электронно-лучевая.

Перед сваркой необходимо произвести подготовку кромок заготовок и присадочной титановой проволоки. Разделку кромок выполняют для толщин более 4 мм. Если заготовки были вырезаны термическими способами резки, то кромки необходимо обработать механическими способами на глубину не менее 2 мм. Непосредственно перед сваркой кромки по ширине 15 ... 20 мм от стыка должны быть очищены от окалины, цветов

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 471

побежалости, жира и других веществ. Механическую очистку поверхностей осуществляют хромоникелевыми стальными или титановыми проволочными щетками или шабером, а затем обезжиривают спиртом - ректификатом или ацетоном. Для удаления оксидно-нитридной пленки применяют травление водным раствором плавиковой (HF > 2 % по объему) и азотной (НМО3 > 30 %) кислот с последующими промывкой в бензине и обезжириванием этиловым спиртом - ректификатом или ацетоном. Для оценки полноты удаления альфированного слоя и отсутствия наводораживания в процессе травления рекомендуют применять спектральный метод контроля концентрации водорода на поверхности свариваемых кромок. Сварочная проволока подвергается вакуумному отжиму и перед сваркой обезжиривается.

Дуговая сварка в среде защитных газов может быть осуществлена неплавящимся лантанированным или иттрированным вольфрамовым электродом (механизированная и ручная) и плавящимся электродом (автоматическая, полуавтоматическая). Для защиты зоны сварки используют аргон высшего сорта по ГОСТ 10157-79 и гелий высокой чистоты по ГОСТ 20461-75 или смеси этих газов.

Защиту металла сварного соединения в процессе сварки осуществляют: 1) на воздухе со струйной подачей инертного газа ламинарным потоком из сопел со специальными насадками и подачей газа с обратной стороны шва через специальные подкладки; 2) путем использования местных камер; 3) путем помещения всего узла в камеру с контролируемой атмосферой. Наиболее надежную защиту обеспечивают камеры с контролируемой атмосферой и их применяют для изделий ответственного назначения.

Наибольшее распространение получила сварка вольфрамовым электродом на воздухе. Сварку осуществляют на обычных установках для автоматической сварки в среде инертных газов неплавящимся электродом. На горелке закрепляют специальную насадку (рис. 12.7), размеры которой назначаются такими, чтобы защитить от воздуха требуемую изотерму на основном металле. Для предотвращения окисления металла сварного соединения защищают изотермы в 250 ... 300 °С. Размеры изотермы обычно определяют расчетным путем по формулам распространения теплоты в металлах

Дата добавления: 2016-11-29; просмотров: 4195;