ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обусловливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

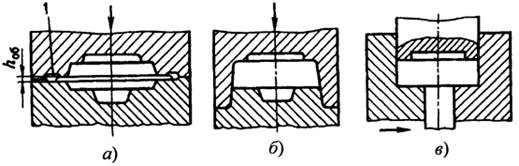

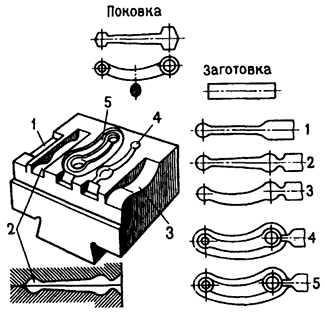

Штамповка в открытых штампах (рис. 3.27, а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла - облой, который закрывает выход из полости штампа и заставляет остальной металл целиком заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высоких требований к точности заготовок по массе. Облой затем обрезается в специальных штампах. Штамповкой в открытых штампах можно получать поковки практически всех типов (см. рис. 3.19).

Штамповка в закрытых штампах (рис. 3.27, б, в) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя - выступ (на прессах), или наоборот (на молотах).

Рис. 3.27. Схемы штамповки в открытых и закрытых штампах: 1 - облойная канавка

Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т.е. состоять из трех частей (рис. 3.27, в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность. Как правило, штамповкой в закрытых штампах получают поковки групп 1 и 2 (см. рис. 3.19).

Существенное преимущество штамповки в закрытых штампах - уменьшение расхода металла, поскольку нет отхода в облой. Поковки, полученные в закрытых штампах, имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

К штамповке в закрытых штампах можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода в заусенец не предусматривают. Деформирование металла при горячей штамповке выдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Схема технологического процесса штамповки в основном определяется конфигурацией и размером детали, которую необходимо получить.

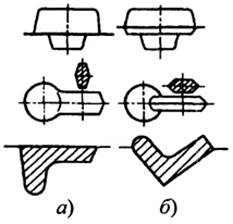

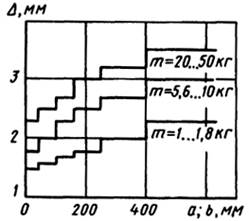

Чертеж поковки составляют по чертежу детали. При получении поковки в открытом штампе прежде всего необходимо правильно выбрать поверхность разъема, т.е. поверхность, по которой соприкасаются между собой верхняя и нижняя половины штампа. Обычно эта поверхность является плоскостью или сочетанием плоскостей. Плоскость разъема должна быть выбрана такой, чтобы поковка свободно вынималась из штампа. В целях облегчения заполнения металлом полости штампа желательно выбрать плоскость разъема таким образом, чтобы полости штампов имели наименьшую глубину. При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы такой сдвиг можно было легко контролировать, плоскость разъема должна пересекать вертикальную поверхность поковки (рис. 3.28). Желательно плоскость разъема располагать так, чтобы естественные уклоны облегчили извлечение поковки из штампа (рис. 3.28, б). Припуски на механическую обработчику назначают главным образом на сопрягаемые поверхности детали. Величина припуска зависит от габаритных размеров и массы поковки (рис. 3.29), от вида оборудования штамповки, требований к точности и шероховатости детали; припуск выбирают по ГОСТу. Допуски на штамповку назначают также по ГОСТу; допуски учитывают возможные отклонения от номинальных размеров вследствие недо-штамповки по высоте, сдвига штампов, их износа и т.п.

Рис. 3.28. Выбор плоскости разъема штампа: а - неправильно; б – правильно

Рис. 3.29. Зависимость величины припуска Δ от габаритных размеров и массы штампованной на прессе стальной поковки

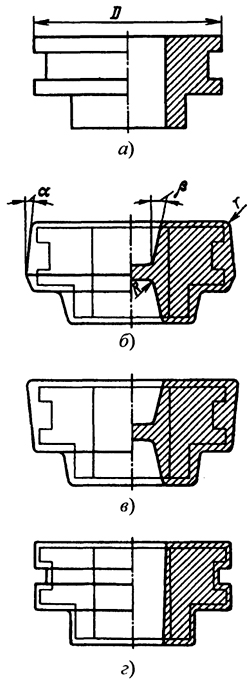

Для облегчения заполнения полости штампа и извлечения из нее поковки боковые поверхности последней должны иметь штамповочные уклоны. Штамповочные уклоны назначают сверх припуска; они повышают отход металла при механической обработке и утяжеляют поковку. Уклон зависит от глубины и сложности полости, применяемого для штамповки оборудования и колеблется для стальных поковок в пределах 3 ... 10°. Для наружных поверхностей поковки (вследствие температурной усадки) штамповочные уклоны а принимают меньшими, чем для внутренних β (рис. 3.30).

Рис. 3.30. Примеры составления чертежа поковки: а - деталь; б - поковка при штамповке в открытом штампе; в - то же, в закрытом штампе с одной плоскостью разъема; г - то же, в закрытом штампе с двумя плоскостями разъема

Все пересекающиеся поверхности поковки сопрягаются по радиусам. Это необходимо для лучшего заполнения полости штампа и предохранения его от преждевременного износа и поломок. Радиусы скругления зависят от глубины полости. Внутренние радиусы R скругления в 3 ... 4 раза больше, чем наружные радиусы r (см. рис. 3.30). Наружные радиусы скругления r составляют обычно 1 ... 6 мм.

При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Штамповкой не всегда можно получить полностью требуемую конфигурацию поковки, поэтому на отдельных участках поковок могут быть сделаны напуски, упрощающие форму. В частности, при диаметрах отверстия, меньших 30 мм, наметки в поковках не делают.

Изменив все размеры спроектированной поковки на величину усадки, получают чертеж горячей поковки, по которому изготовляют полость штампа.

При штамповке в открытых штампах вдоль внешнего контура полости выполняют специальную облойную канавку штампа (см. рис. 3.27, 7). Для обеспечения хорошего заполнения металлом полости штампа и повышения его стойкости особенно большое значение имеет толщина облоя hоб, которую, как и другие размеры облойной канавки, подсчитывают по формулам в зависимости от конфигурации поковки.

Чертеж поковки при штамповке в закрытых штампах с одной плоскостью разъема составляют так же, как при штамповке в открытых, но плоскость разъема выбирают по торцовой наибольшей поверхности детали (см. рис. 3.30, в). Составление чертежа поковки при штамповке в закрытых штампах с двумя взаимно перпендикулярными плоскостями разъема имеет свои специфические особенности. Прежде всего наличие двух плоскостей разъема не требует на поковках напусков там, где они необходимы в штампах с одной плоскостью разъема (рис. 3.30, г). Штамповочные уклоны назначают значительно меньшего размера или их можно совсем не предусматривать.

Технологические требования к деталям, получаемым из штампованных поковок, определяются прежде всего тем, что их обычно обрабатывают только по сопрягаемым поверхностям, а большинство поверхностей впоследствии не обрабатываются. Поэтому при проектировании самой детали конструктор должен учитывать особенности процесса штамповки. Прежде всего необходимо представить, как будет происходить разъем штампа. Например, деталь, показанную на рис. 3.31, нельзя штамповать без очень больших напусков, так как невозможно выбрать разъем штампа, допускающий извлечение поковки. В таком случае желательно изменить конструкцию детали. Заранее установить плоскость разъема необходимо еще и потому, что от этого зависят другие элементы конструкции детали (углы наклона стенок, радиусы скруглений и др.).

При проектировании детали следует стремиться к возможно меньшей разности в площадях поперечных сечений на различных участках длины детали, избегать тонких стенок, высоких ребер, длинных отростков и тонких приливов, примыкающих к плоскости разъема.

Рис. 3.31. Пример неправильной конструкции поковки

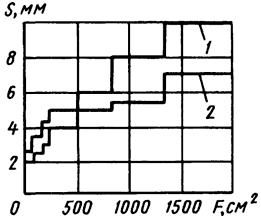

Рис. 3.32. Зависимость толщины полотна S от площади проекции детали на плоскость разъема F для стали 1 и алюминиевых сплавов 2

Наименьшая толщина полотна поковки в плоскости разъема штампов не должна быть меньше рекомендуемых минимальных значений, зависящих от размеров и материала детали (рис. 3.32). Высота ребер и расстояние между ними связаны между собой и толщиной полотна поковки: чем меньше последняя, тем меньше должна быть высота ребер, а с увеличением высоты ребер расстояние между ними должно увеличиваться. В противном случае значительно возрастает сила, необходимая для заполнения штампа, уменьшается его стойкость.

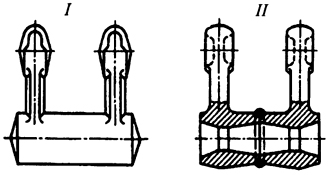

Необходимо проверять в каждом отдельном случае целесообразность изготовления деталей из двух или нескольких частей с последующей сваркой и, наоборот, целесообразность объединения в одной поковке смежных деталей. Например, при штамповке детали I (рис. 3.33) как целое приходится предусматривать большие напуски; отход металла при последующей обработке резанием составляет более 50 % массы поковки. Та же деталь II сварной конструкции значительно проще для штамповки по частям; в этом случае можно отштамповать наметки отверстий, уменьшить отход металла.

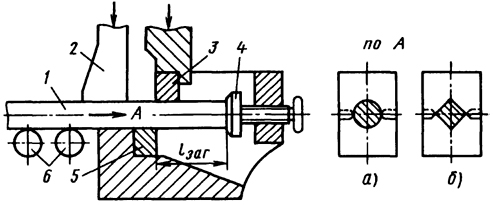

Заготовками для горячей штамповки в подавляющем большинстве случаев служит прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, механическими пилами, газовой резкой и т.д.

На ножницах пруток 1 подают по рольгангу 6 до регулируемого упора 4, прижимают к неподвижному ножу 5 прижимом 2, а подвижной нож 3 отделяет от прутка заготовку необходимой длины.

Ножи могут быть для круглых (рис. 3.34, а) и квадратных (рис. 3.34, б) прутков. Этот способ получения мерных заготовок наиболее производителен, однако отклонение их длины составляет 1 ... 5 мм и торец заготовок получается неровным.

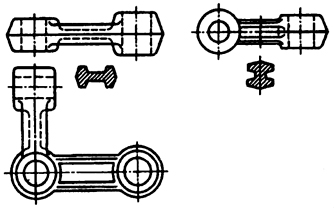

Поковки простой конфигурации, не имеющие большой разности сечений по высоте (длине), обычно штампуют в штампах с одной полостью, т.е. в одноручьевых штампах. Поковки сложной конфигурации с резкими изменениями сечений по длине, с изогнутой осью штамповать в одноручьевом штампе из прокатанных заготовок постоянного профиля невозможно (иначе штамповка сопровождается недопустимо большим отходом в облой).

Рис. 3.33. Упрощение способа штамповки путем последующей сварки отдельных - частей поковки

Рис. 3.34. Схема отрезки заготовки от прутка на пресс-ножницах с ножами для круглых (а) и квадратных (б) прутков

В этом случае форму заготовки следует приблизить к форме поковки, прежде чем производить окончательное формообразование в штамповочном ручье, т.е. необходимо получить профилированную, или фасонную, заготовку.

При штамповке небольшой партии поковок фасонную заготовку можно получить ковкой, однако производительность такого способа низка.

При изготовлении очень большого числа одинаковых поковок (в автотракторной, авиационной промышленности и др.) значительного экономического эффекта достигают применением фасонных заготовок из периодического проката. В этом случае пруток с периодически повторяющимся профилем сечения состоит из элементов однотипных конфигураций, каждый из которых представляет собой подготовленную для штамповки заготовку. На рис. 3.7, б показаны примеры периодического проката для штамповки в автомобильной промышленности.

Получить фасонную заготовку из проката круглого или квадратного профиля можно и вальцовкой на ковочных вальцах непосредственно перед штамповкой (с одного нагрева). Вальцовка является, по существу, продольной прокаткой, осуществляемой между двумя валками с закрепленными на них секторными штампами (см. рис. 3.39, а).

Рис. 3.35. Многоручьевой штамп

Чаще всего в настоящее время фасонную заготовку получают в заготовительных ручьях штампов. Этот способ в зависимости от характера производства осуществляют либо в одном многоручьевом штампе, либо в нескольких одноручьевых, установленных на отдельных штамповочных машинах. В первом случае в одном блоке расположены полости (ручьи) для получения фасонной заготовки и окончательного формообразования поковки (рис. 3.35).

Ручьи в многоручьевых штампах подразделяют на заготовительные и штамповочные. К заготовительным ручьям, служащим для получения фасонной заготовки, относятся протяжной, подкатной, гибочный, площадка для осадки и др.

Протяжной ручей 1 (рис. 3.35) служит для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения. Ручей выполняют в форме бойков, образующих порог протяжного ручья; деформация заготовок в нем аналогична операции протяжки на плоских бойках при ковке. Из протяжного ручья в зависимости от конфигурации поковки заготовка может поступать в штамповочный ручей или другие заготовительные ручьи.

Подкатной ручей 2 служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, т.е. для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. При обработке в подкатном ручье заготовку поворачивают вокруг оси после каждого удара.

Гибочный ручей 3 применяют только при штамповке поковок, имеющих изогнутую ось; он служит для придания заготовке формы, соответствующей форме поковки в плоскости разъема. Из гибочного ручья в следующий ручей заготовку передают с поворотом на 90°.

При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этой цели на плоскости штампа предусматривают площадку для осадки.

К штамповочным ручьям относят окончательный (чистовой) ручей и предварительный (черновой). Чистовой ручей служит для получения готовой поковки и по конфигурации точно соответствует горячей поковке. Назначение чернового ручья 4 заключается в основном в снижении износа чистового. При наличии чернового ручья в нем происходит основное формообразование, в чистовом же ручье получают требуемые размеры поковки. Черновой ручей применяю при штамповке поковок сложной конфигурации. За отдельными исключениями форму полости чернового ручья принимают такой же, как у чистового, но радиусы скруглений и уклоны увеличивают, а поперечные размеры в плоскости разъема устанавливают немного меньше размера в полости чистового ручья. При штамповке в открытых штампах черновой ручей облойной канавки не имеет.

Вопрос о применении тех или иных ручьев и различных их комбинаций решают при разработке технологического процесса штамповки в зависимости от конфигурации и габаритных размеров поковки, а также от особых требований в отношении направления волокна макроструктуры.

В многоручьевом штампе (см. рис. 3.35) чистовой ручей 5 расположен в центре штампа, так как при штамповке наибольшее усилие возникает в нем. По краям штампа располагают ручьи, в которых деформирующие силы штамповки наименьшие, чтобы уменьшить эксцентрично приложенную на штамповочное оборудование нагрузку.

Размеры исходной заготовки можно определить, предварительно подсчитав ее объем, который равен сумме объемов поковки, облоя (при штамповке в открытых штампах) и отхода в окалину. Объем поковки определяют по ее чертежу; объем облоя - по нормалям в зависимости от размера и конфигурации поковки (объем облойной канавки в 1,3 ... 1,5 раза больше объема облоя). Отход в окалину зависит от способа нагрева. При штамповке осадкой заготовки в торец (поковки, см. на рис. 3.19, 1) размеры ее подсчитывают из условия

1,25<lзаг/dзаг<2,5,

где lзаг - длина заготовки; d3аг - диаметр заготовки (или сторона квадрата).

При меньшем отношении длины к диаметру затрудняется отрезка заготовок, при большем возможен продольный изгиб при осадке.

Оборудование для горячей объемной штамповки: молоты, горячештамповочные кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы и машины для специализированных процессов штамповки. Процессы штамповки на этих машинах имеют свои особенности, обусловленные устройством и принципом их действия.

Основным видом штамповочных молотов являются паровоздушные штамповочные молоты. Принцип их действия тот же, что и у паровоздушных ковочных молотов, но конструкция другая.

У штамповочных молотов стойки станины устанавливают непосредственно на шаботе. Эти молоты имеют усиленные регулируемые направляющие для движения бабы. Масса шабота у штамповочных молотов в 20 ... 30 раз больше массы падающих частей. Все эти конструктивные особенности обеспечивают необходимую при штамповке точность соударения штампов.

Паровоздушные штамповочные молоты строят с массой падающих частей 630... 25 000 кг.

На молотах штампуют поковки разнообразных форм преимущественно в многоручьевых открытых штампах. Поскольку ход молота нежесткий, штамп конструируют так, чтобы при последнем ударе его половинки сомкнулись по плоскости соударения. На молоте обычно штампуют за несколько (три - пять) ударов. После каждого удара баба молота уходит вверх, и в процессе деформирования наступает перерыв. Это приводит к тому, что часть поковки, деформируемая в верхнем штампе, охлаждается менее интенсивно, чем нижняя часть поковки. Поэтому на молотах верхняя полость штампа заполняется металлом лучше, чем нижняя. Течение металла облегчается также благодаря тому, что после каждого удара окалина отваливается от поверхности заготовки и выдувается сжатым воздухом из штампа.

У бесшаботных паровоздушных молотов шабот заменен подвижной бабой, соединенной с верхней бабой механической или гидравлической связью. При соударении верхней и нижней баб развивается значительная энергия (до 1 МДж), что позволяет штамповать на этих молотах крупные поковки преимущественно в одноручьевых штампах (ввиду подвижности обоих штампов многоручьевая штамповка на них затруднена).

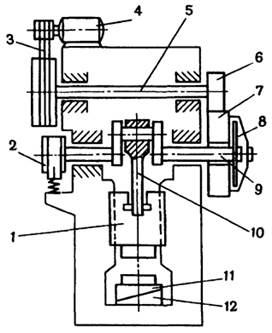

Кинематическая схема горячештамповочного кривошипного пресса приведена на рис. 3.36. Электродвигатель 4 передает движение клиновыми ремнями на шкив 3, сидящий на приемном (промежуточном) валу 5, на другом конце которого закреплено малое зубчатое колесо 6. Это колесо находится в зацеплении с большим зубчатым колесом 7, свободно вращающимся на кривошипном валу 9. С помощью пневматической фрикционной дисковой муфты 8 зубчатое колесо 7 может быть сцеплено с кривошипным валом 9; тогда последний придет во вращение. Посредством шатуна 10 вращение кривошипного вала преобразуется в возвратно-поступательное движение ползуна 1.

Рис. 3.36. Кинематическая схема горячештамповочного кривошипного пресса

Для остановки вращения кривошипного вала после выключения муфты служит тормоз 2. Стол пресса 11, установленный на наклонной поверхности, может перемещаться клином 12 и тем самым в незначительных пределах регулировать высоту штампового пространства. Для облегчения удаления поковки из штампа прессы имеют выталкиватели в столе и ползуне. Выталкиватели срабатывают при ходе ползуна вверх.

Кривошипные прессы имеют постоянный ход, равный удвоенному радиусу кривошипа. Поэтому в каждом ручье штампуют за один ход пресса, и производительность штамповки на прессах выше, чем на молотах. Наличие постоянного хода приводит к большей точности поковок по высоте, а высокая жесткость конструкции пресса, отсутствие ударов и сотрясений делают возможным применение направляющих колонок у штампов, что практически исключает сдвиг. Штамповочные уклоны у поковок меньше, так как на прессах предусмотрены выталкиватели. При штамповке на кривошипных прессах имеются большие возможности для механизации и автоматизации процесса, чем при штамповке на молотах.

Наряду с перечисленными преимуществами штамповка на кривошипных прессах имеет и недостатки. Ввиду жесткого хода ползуна на прессах при многоручьевой штамповке нельзя применять такие ручьи, как протяжной, подкатной и отрезной.

Заготовка перед штамповкой на прессе должна быть полностью очищена от окалины, так как деформация происходит за один ход пресса; при наличии окалины она заштамповывается в поверхность поковки. Стоимость кривошипного горяче-штамповочного пресса в 3 ... 4 раза выше стоимости эквивалентного по мощности молота. На кривошипных прессах возможна штамповка всех видов поковок, штампуемых на молотах. Однако при штамповке поковок с удлиненной осью и большой разностью площадей поперечных сечений по длине требуется применение предварительно профилированных заготовок.

Течение металла при штамповке на прессах отличается от течения в молотовом штампе, что необходимо иметь в виду при проектировании технологического процесса. Поскольку скорость деформирования на прессах ниже, время контакта металла с инструментом больше, чем на молотах. Это приводит к переохлаждению поверхности заготовки и худшему заполнению полости штампа. В то же время, если при штамповке на молоте облой между ударами остывает и препятствует течению металла в стороны, то на прессе при деформировании за один ход в облой поступает наиболее нагретый металл. В результате течение его в горизонтальном направлении происходит легче, чем в вертикальном. Поэтому для хорошего заполнения прессового штампа плоскость разъема выбирают вблизи торца поковки, так что полость в одной из частей штампа получается значительно глубже другой.

Ввиду худшего заполнения полостей при штамповке сложных поковок на прессах применяют большее число ручьев, чем в молотовых штампах. Штампы на прессах не должны смыкаться на величину, равную толщине облоя, поэтому полость для него делается открытой в отличие от молотовых штампов.

Определение деформирующей силы, требуемой для штамповки на кривошипном горячештамповочном прессе, имеет важное значение, так как при недостаточном усилии пресса может произойти его поломка. Существуют аналитические экспериментально проверенные формулы для определения деформирующей силы при штамповке с достаточной степенью точности. Благодаря наличию выталкивателей на прессах удобно штамповать в закрытых штампах выдавливанием и прошивкой. Кривошипные горячештамповочные прессы строят усилием 6,3 ... 100 МН; такие прессы успешно заменяют штамповочные молоты с массой падающих частей 0,63 ... 10 т.

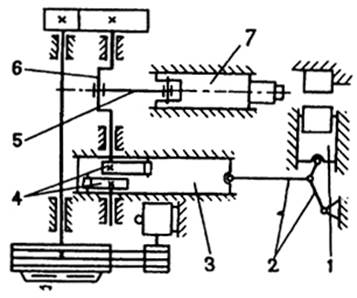

Рис. 3.37. Кинематическая схема горизонтально-ковочной машины

Кинематическая схема горизонтально-ковочной машины представлена на рис. 3.37. Главный ползун 7, несущий пуансон, приводится в движение от кривошипного вала 6 с помощью шатуна 5. Подвижная щека 1 приводится от бокового ползуна 3 системой рычагов 2; боковой ползун, в свою очередь, - кулачками 4, сидящими на конце кривошипного вала машины. Горизонтально-ковочные машины создают усилие на главном ползуне до 31,5 МН.

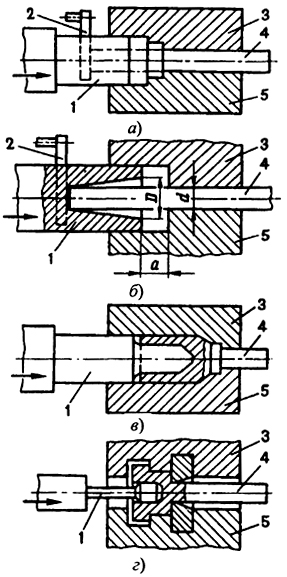

Горизонтально-ковочные машины имеют штампы, состоящие из трех частей (рис. 3.38): неподвижной матрицы 3, подвижной матрицы 5 и пуансона 7, размыкающихся в двух взаимно перпендикулярных плоскостях. Пруток 4 с нагретым участком на его конце закладывают в неподвижную матрицу 3. Положение конца прутка определяется упором 2. При включении машины подвижная матрица 5 прижимает пруток к неподвижной матрице, упор 2 автоматически отходит в сторону, и только после этого пуансон 1 соприкасается с выступающей частью прутка и деформирует ее. Металл при этом заполняет формующую полость в матрицах, расположенную впереди зажимной части. Формующая полость может находиться не только в матрице, но и совместно в матрице и пуансоне, а также только в одном пуансоне.

Рис. 3.38. Схемы основных операций при штамповке на горизонтально-ковочной машине:

а - высадка; б - высадка - набор металла; в - прошивка; г – пробивка

После окончания деформирования пуансон движется в обратном направлении, выходя из полости матрицы; матрицы разжимаются, и деформированную заготовку вынимают или она выпадает из них. Штамповку на горизонтально-ковочной машине можно выполнять за несколько переходов в отдельных ручьях, оси которых расположены одна над другой. Каждый переход осуществляется за один рабочий ход машины.

Основные операции при штамповке на горизонтально-ковочных машинах - высадка (см. рис. 3.38. а, б), прошивка (см. рис. 3.38, в) и пробивка (см. рис. 3.38, г).

Вне зависимости от конфигурации полости пуансона или матрицы за один переход можно высадить выступающий из зажимной части матрицы конец прутка только в том случае, если длина его не превышает трех диаметров. При большей длине возможен изгиб заготовки, поэтому необходимо предварительно произвести так называемый набор металла, т.е. постепенно в специальных наборных ручьях увеличить поперечное сечение заготовки, уменьшая длину высаживаемой части. Набор металла (см. рис. 3.38, б) предпочтительнее осуществлять в полости пуансона 7, которой придают коническую форму. При этом меньший диаметр конуса приблизительно равен диаметру исходного прутка d; максимальный диаметр D не должен превышать 1,5d, а длина свободного участка - а не должна превышать двух диаметров исходного прутка.

На горизонтально-ковочных машинах в основном штампуют поковки типа стержня с фланцем, кольца или стакана (см. рис. 3.16, 1, 2 и 3, б). Так как штамп состоит из трех частей, напуски на поковках и штамповочные уклоны малы или отсутствуют.

Исходным материалом для штамповки на горизонтально-ковочных машинах обычно служит прокат круглого сечения. Чаще всего штампуют от прутка, из которого получают несколько поковок. Диаметр исходного прутка зависит от конфигурации поковки. Так как операцию протяжки на горизонтально-ковочной машине не производят, площадь поперечного сечения прутка должна быть не больше минимальной площади поперечного сечения поковки.

Точность поковок и производительность штамповки не ниже, чем в случае использования кривошипных горяче-штамповочных прессов. Несмотря на указанные преимущества горизонтально-ковочные машины менее универсальны (по сравнению с молотами и прессами), имеют более высокую стоимость.

Гидравлические штамповочные прессы по своему устройству принципиально не отличаются от ковочных. Усилие современных гидравлических штамповочных прессов достигает 750 МН.

На гидравлических прессах штампуют поковки типа дисков, коленчатых валов, различного рода рычагов, кронштейнов, сферических днищ, цилиндрических стаканов. Особое значение имеет штамповка на гидравлических прессах крупногабаритных панелей и рам из легких сплавов в самолетостроении. Исходными заготовками являются прокат (в том числе листовой) и полуфабрикат ковки. Перед закладкой в штамп нагретая заготовка должна быть очищена от окалины.

Штампуют в открытых и закрытых штампах (с одной и двумя плоскостями разъема), как правило, в одном ручье.

На гидравлических прессах осуществляют изотермическую штамповку. При этом способе горячее деформирование происходит в изотермических условиях, когда штампы и окружающее их ограниченное пространство нагревают до температуры деформации сплава. Чтобы обеспечить полное протекание разупрочняющих процессов во время деформации, штампуют при низких скоростях деформирования. Температура нагрева рабочей зоны установки и штампов, изготовляемых из жаропрочного сплава, может достигать 900 °С. Для нагрева используют индукторы, встроенные в установку.

Изотермическая штамповка значительно повышает пластичность деформируемого сплава и снижает силу деформирования.

Дата добавления: 2016-10-07; просмотров: 6597;