Заготовки, получаемые литьём.

Литьём получают отливки массой от нескольких грамм до сотен тонн, длинной от нескольких сантиметров до 20 метров, со стенками толщиной от 0,5 до 500 мм. Возможность получения тонкостенных, сложных по форме или больших по размерам отливок, предопределена литейными свойствами сплавов. Наиболее важными литейными свойствами сплавов являються:

Ø Жидкотекучесть.

Ø Усадка (линейная и объёмная).

Ø Ликвация.

Ø Склонность к образованию трещин.

Ø Склонность к поглощению газов и образованию газовых раковин и пористости в отливках.

Жидкотекучесть – это способность металлов и сплавов течь в расплавленном состоянии пополам литейной формы, заполнять её полости и чётко воспроизводить контур отливки. Жидкотекучесть зависит от:

Ø Температурного интервала кристаллизации.

Ø Вязкости и поверхности натяжения расплава.

Ø Температуры заливки и формы.

Особенно высокой жидкотекучестью обладают селумины, чугуны. Средней− сплавы алюминия с медью и магнием, оловянистые бронзы, углеродистые и среднелегированные стали. Пониженной− магниевые сплавы.

Усадка−свойство литейных сплавов уменьшаться при затвердевании и охлаждении.

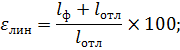

Линейная усадка− уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды:

размер полости формы (при t=20°C).

размер полости формы (при t=20°C).

размер отливки (при t=20°C).

размер отливки (при t=20°C).

На линейную усадку влияет химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

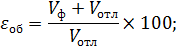

Объёмная усадка− уменьшение объёма сплава, при его охлаждении в литейной форме при формировании отливки:

объём полости формы (при t=20°C).

объём полости формы (при t=20°C).

объём отливки (при t=20°C).

объём отливки (при t=20°C).

Усадка в отливках проявляется в виде:

Ø Усадочных раковин

Ø Пористости

Ø Короблений

Ø Трещин

Ликвация−это неоднородность сплава по химическому составу в различных частях отливки. Она возрастает при увеличении в сплаве содержания примесей имеющих большую плотность (вольфрам, молибден) или низкую температуру плавления. Различают:

Ø Зональную ликвацию − различные части отливки имеют различный химический состав.

Ø Дендритную ликвацию – неоднородность химического состава наблюдается в каждом ядре.

Наиболее опасна зональная ликвация. Чем больше объём отливки и медленнее охлаждение, тем больше вероятность образования зональной ликвации.

Лекция №3.

Основные литейные сплавы.

Для производства отливок используются сплавы чёрных металлов (чугуны, стали), сплавы цветных металлов (медные, цинковые, алюминиевые), сплавы тугоплавких металлов (вольфрам, молибден).

Применительно к машиностроению литейные стали можно разделить на три группы:

Ø Конструкционные.

Ø Инструментальные.

Ø Стали со специальными свойствами.

Из конструкционных сталей в основном изготавливают отливки деталей испытывающих механические нагрузки (статические, динамические, вибрационные). Из инструментальных сталей изготавливают литой инструмент. Специальную сталь используют в агрессивных средах.

По химическому составу конструкционные стали делят на:

Ø Углеродистые.

Ø Легированные.

Углеродистые делят на:

· Низкоуглеродистые (0,09 − 0,2 %).

· Среднеуглеродистые (0,2 – 0,45 %).

· Высокоуглеродистые (более 0,45 %).

Легированные делят на:

· Низколегированные (до 2,5 % примесей).

· Среднелегированные (2,5 – 10 % примесей).

· Высоколегированные ( более 10 % примесей).

Обозначения химических элементов.

| Химический элемент | Условное обозначение |

| Азот | ( N ) - А |

| Алюминий | ( Аl ) - Ю |

| Бериллий | ( Be ) - Л |

| Бор | ( B ) - Р |

| Ванадий | ( V ) - Ф |

| Висмут | ( Вi ) - Ви |

| Вольфрам | ( W ) - В |

| Галлий | ( Ga ) - Гл |

| Иридий | ( Ir ) - И |

| Кадмий | ( Cd ) - Кд |

| Кобальт | ( Co ) - К |

| Кремний | ( Si ) - C |

| Магний | ( Mg ) - Ш |

| Марганец | ( Mn ) - Г |

| Свинец | ( Pb ) - АС |

| Медь | ( Cu ) - Д |

| Молибден | ( Mo ) - М |

| Никель | ( Ni ) - Н |

| Ниобий | ( Nb) - Б |

| Селен | ( Se ) - Е |

| Титан | ( Ti ) - Т |

| Углерод | ( C ) - У |

| Фосфор | ( P ) - П |

| Хром | ( Cr ) - Х |

| Цирконий | ( Zr ) - Ц |

Чугун.

Доля чугунных отливок составляет около 80% от их общего числа.

Серый чугун (пластинчатый графит) является наилучшим литейным сплавом. Он обладает высокими механическими свойствами при относительно низкой температуре плавления. Его жидкотекучесть значительно превышает жидкотекучесть стали. Он обладает способностью рассеивать вибрационные колебания при переменных нагрузках, поэтому из него изготавливают станины станков.

Высокопрочный чугун превосходит серый чугун по прочности, пластинчатости, износостойкости. По литейным свойствам приближается к стали, т.е. имеет пониженную жидкотекучесть и повышенную усадку. Его применяют для изготовления ответственных высоконагруженных деталей (коленчатые валы, колёса и т.д.).

Ковкий чугун (хлопьевидный графит) отличается высокими прочностью и пластичностью, занимает промежуточное положение между серым чугуном и сталью. Используется для изготовления отливок с/х машин.

Цветные сплавы.

Алюминиевые сплавы.

Доля отливок из алюминия составляет 70% от всего цветного литья. Они обладают высокой точностью, хорошими литейными свойствами, высокой коррозионной стойкостью.Алюминиевые сплавы не имеют единой маркировки.

АЛ – 2;

А− алюминий.

Л− литейный.

2− номер сплава в марочнике.

Наиболее высокими литейными свойствами обладают селумины – сплавы алюминия и кремния. Селумины широко применяются в автомобильной, судостроительной, приборостроительной промышленностях и машиностроении. Из него получают отливки деталей сложной конфигурации, работающие средних и значительных нагрузках.

Сплавы системы «алюминий−медь» обладают пониженными литейными свойствами, низкими пластичностью и коррозионной стойкостью, хорошо обрабатываются резанием. Сплавы склонны к образованию усадочных трещин и рассеянной усадочной пористости. Основное применение – авиационная промышленность.

Сплавы системы «алюминий – магний» обладают наиболее высокими механическими свойствами, высокими коррозионной стойкостью и прочностью. Используются при изготовлении отливок испытывающих большие вибрационные нагрузки или подвергающихся воздействию морской воды.

Сплавы системы «алюминий – медь – кремний» обладают высокой жидкотекучестью, высокой коррозионной стойкостью, хорошей свариваемостью. Применяются для изготовления корпусов приборов, деталей авиационных двигателей.

Все алюминиевые сплавы склонны к газопоглощению, что приводит к получению отливок с газовой пористостью и раковинами.

Медные сплавы.

Применяются для изготовления деталей работающих в условиях трения, обладающих устойчивостью против коррозии. Наиболее распространённые медные сплавы – бронза и латунь.

Бронза – сплав меди и олова (+ алюминий + цинк + марганец). Оловянистые бронзы – сплав с 5 – 13 % олова. Обладают хорошими литейными свойствами позволяющими получать сложные по конфигурации отливки. Склонны к образованию усадочной пористости. Безоловянистые – сплавы меди и алюминия (+ свинец + марганец). Имеют более высокие механические и антикоррозионные свойства. Наблюдается склонность к окислению и значительная линейная усадка.

Маркировка бронз: БР 06 Ц6 С6;

Бр – бронза.

По 6% олова, цинка, свинца.

Латуни.

Латунь – это сплав меди и цинка (до 50% цинка), часто с добавлением свинца, олова, алюминия и д.р. Имеет относительно невысокую стоимость, высокие механические свойства, высокую жидкотекучесть, хорошую обрабатываемость резанием, хорошую свариваемость. Литейные латуни идут на изготовление арматуры, применяются в судостроении.

Магниевые сплавы.

Имеют меньшую прочность, чем алюминиевые, меньшую коррозионную стойкость и лёгкую воспламеняемость при нагреве. Являются хорошим конструкционным материалом, так как в 4,5 раза легче железа и в 1,6 раз алюминия. Обозначаются, так же как и алюминиевые. Сплавы системы «магний – алюминий» и «магний – цинк» обладают высокой прочностью, хорошо обрабатываются резанием, имеют удовлетворительные литейные свойства. Все магниевые сплавы применяются в самолётостроении.

Лекция №4

Литьё в песчяно - глинисты формы.

Данный способ подходит для любого производства, для деталей любой конфигурации, массы, габаритов. Для получения отливок применяют любые литейные сплавы. Данный способ позволяет получить отливки с шероховатостью Rz = 320 – 160 мкм и точностью соответствующей 11 -17 квалитетам и грубее. Если же используют песчано-масляную смесь, то Rz = 320 – 80 мкм, а при использовании хромово -магнезитовой Rz = 80 – 20 мкм.

Технический процесс изготовления отливок.

1) Подготовка формовочного комплекта(моделей, модельных плит, опок, шаблонов для контроля форм, кондукторов и шаблонов для контроля правильности установки стержней в форме)

2) Изготовление форм и стержней.

3) Сборка форм.

4) Заливка форм.

5) Выбивка отливки из формы.

6) Отчистка отливки.

7) Контроль отливки.

Модельно-опоковый комплект включает:

· литейная модель – приспособление, при помощи которого, в литейной форме, получают полость с формой и размерами близкими к конфигурации получаемой отливки. Они бывают неразъёмными и с разъёмными частями.

· модельная плита – плита, на которой закреплены модельные элементы с литниковой системой.

· стержневой ящик – это приспособление, для изготовления стержней. Они бывают разъёмными, неразъёмными и вытряхными.

Модели и стержневые ящики для серийного и мелкосерийного производства изготавливают из дерева, для массового – из чугуна и пластмасс. Металлические модели позволяют снизить на 10% припуски на механическую обработку. Для удобного извлечения модели из формы, без её разрушения, и для свободного удаления стержня из стержневого ящика, используют формовочные уклоны. Их выполняют в направлении извлечения модели из формы. Формовочные уклоны деревянных форм, составляют - 1-3°,в металлических, при ручной формовке – 1-2°, а при машинной - 0,5-1°; это позволяет повысить коэффициент весовой точности на 10-12%. Уклоны назначаются по ГОСТ 3212 – 92.

Для облегчения извлечения модели из форм и предотвращения трещин, а так же усадочных раковин, в отливке применяют скругление внутренних углов поверхности модели – галтели. Радиус скругления принимают равным, от 1/5 до 1/3 среднего арифметического от толщины стенок, образующих угол модели.

Припуски на механическую обработку отливок назначают по ГОСТ 26645 – 89.

Опоки – механические рамки, служащие для – и удержания смеси при изготовлении форм. Формы изготавливают в двух парных опоках.

По конфигурации опоки делятся:

· Прямоугольные

· Круглые

· Квадратные

· Фасонные

Опоки изготавливают из чугуна и стали, редко, из алюминия.

Технологические элементы литейной формы.

1) Литниковая система – система каналов для подачи расплавленного металла в полость формы. Она состоит из: литниковой чаши, стояка, питателя и шлакоуловителя.

2) Прибыль – дополнительная массивная часть, для питания отливки

3) Холодильники служат для того что бы … массивные части отливки и обеспечения непрерывного затвердевания.

4) Жеребейки – металлические подставки для фиксации стержней формы.

Формовочные смеси.

Формовочные материалы – это совокупность природных и искусственных материалов используемых для приготовления формовочных и стержневых систем.

Исходные формовочные материалы делят на основные и вспомогательные.

Основные – пески и глины.

Вспомогательные – добавки различного вида, древесный уголь, опилки, чугунная дробь и др.

Связующие делят на органические и неорганические. Органические, в основном, используют для изготовления стержневых смесей. Иногда в формовочных смесях, для повышения их прочности и пластичности используют льняное масло, алифу и др. наиболее распространённой неорганической связующей является – жидкое стекло.

Лекция №5

Дата добавления: 2016-07-05; просмотров: 2245;