S1000 M03 ; включаем шпиндель на 1000 об/мин, правое вращение

T01 M06 ; устанавливаем первый инструмент в рабочую позицию

G00 X28. Z77. ; быстрый подвод инструмента к т.9

Кадры нумеруем с шагом 10 (чтобы потом в случае необходимости можно было вставить дополнительные кадры). Здесь первые 4 кадра – это комментарии. Они не отрабатываются, а носят информационный характер. С кадра №50 начинается непосредственно программа. Для указания координат в «мм» после значения ставим точку (иначе система ЧПУ воспримет эти значения в дискретах).

Следующий этап – подрезание торца детали. Необходимо снять 2 мм. Разбиваем припуск на 2 прохода (глубина резания – 1мм). Используем многопроходный цикл G24.

G24 X0. Z76.

X0. Z75.

; Обработан торец, положение инструмента X=28мм, Z=77мм

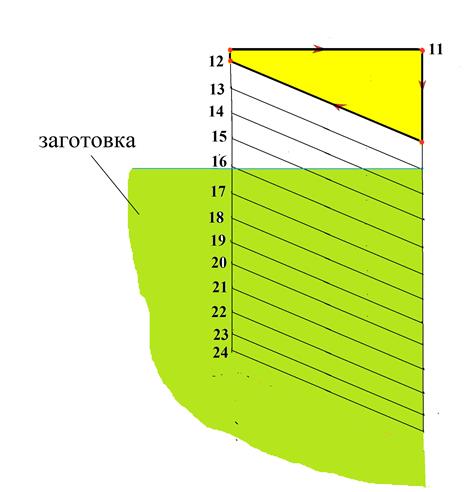

Далее нам предстоит обработать коническую поверхность. Используем многопроходный цикл G20. Поскольку припуск большой, то разбиваем его на несколько проходов (рис. 13). Глубину резания принимаем равной 2 мм, поэтому координаты X точек 12..24 следуют с шагом 2 мм.

Рис. 4. К расчету координат точек для программирования

многопроходного цикла обработки конуса

Координаты точек приведены в таблице 2. Траектория инструмента при первом проходе выделена жирными линиями. Он программируется следующим образом. Вначале необходимо сделать переход в точку №11 (X=30мм, Z=75мм) на ускоренной подаче, затем включить код G20 с указанием координат точки №12 (X=28мм, Z=55мм) и величины приращения конуса (R=-5мм):

; начало обработки конуса (цикл G20)

G00 X30. Z75. ; в начало цикла обработки конуса

G20 X28. Z55. R-5.

В итоге инструмент опишет траекторию, указанную стрелками на рис. 13.

Таблица 2

Координаты опорных точек при обработке конуса.

| № | X,мм | Z,мм | № | X,мм | Z,мм | |

Последний проход выполнен глубиной 1 мм.

Поскольку код G20 модальный (сохраняет свое действие на последующие кадры программы), то для программирования остальных проходов его можно не указывать. Продолжение текста программы для обработки конуса:

X26. Z55. R-5.

X24. Z55. R-5.

X24. Z55. R-5.

X22. Z55. R-5.

X20. Z55. R-5.

X18. Z55. R-5.

X16. Z55. R-5.

X14. Z55. R-5.

X12. Z55. R-5.

X10. Z55. R-5.

X8. Z55. R-5.

X6. Z55. R-5.

X5. Z55. R-5.

; обработан конус, положение инструмента X=28мм, Z=75 мм

Далее необходимо проточить поверхность диаметром 48 мм. Для этого перейдем на ускоренной подаче в точку с координатами X= мм, Z= мм (за 1 мм до начала резания). Выполнить обработку на рабочей подаче до точки

G00 X48. Z56.

G01 Z13.

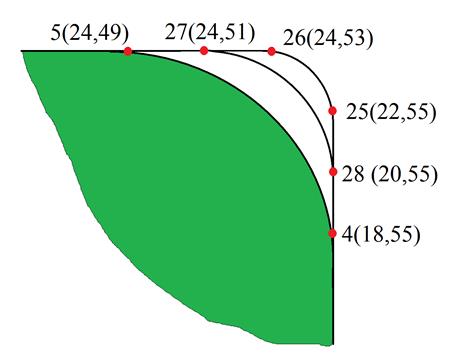

Осталось обработать галтель. Для этого перейдем на быстрой подаче в точку X=22 мм Z=55 мм (начало галтели).

G00 X25.

GOO Z55.

G00 X22.

Галтель радиусом 6 мм обработаем в три прохода (рис. 14). На первом проходе обработаем галтель радиусом 2 мм (код G03, точки 25-26), на втором проходе – галтель радиусом 4 мм (код G02, точки 27-28), на третьем проходе – галтель радиусом 6 мм (код G03, точки 4-5). Текст программы приведен группой кадров № 300-340. в Кадре № 350 возвращаем инструмент в исходную позицию (в точку А).

Рис. 5. К обработке галтели

G03 X24. Z53. R2.

G00 Z51.

G02 X20. Z55. R4.

G00 X18.

G03 X24. Z49. R6.

G00 X46. Z97.

Осталось только отрезать деталь. Кадром №360 отрезной резец устанавливается в рабочую позицию. Кадр №370 – быстрый подвод инструмента к месту отрезки. Кадр №380 – отрезка на рабочей подаче. Кадры №390 и №400 – отвод отрезного резца в исходную позицию (в точку А). Кадры №410 и №420 – выключение шпинделя и окончание программы.

; операция отрезная

Дата добавления: 2021-02-19; просмотров: 885;