Подготовка элементов к монтажу.

Подготовка элементов к монтажу включает рихтовку, формовку, обрезку и лужение выводов. Рихтовка – исправление (выравнивание) формы выводов применяется, в основном, для осевых выводов. Формовка – предание определенной формы выводам (рис. 2.14.). Обрезка – удаление излишков выводов. Лужение выполняется в случае, если выводы микросхем или ЭРЭ не облужены при поставке.

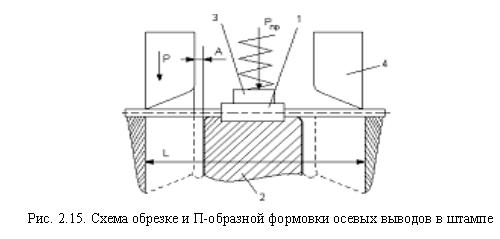

Операции подготовки элементов к монтажу выполняют на отдельных или совмещенных приспособлениях. На рис. 2.15. приведена рабочая часть штампа обрезки и формовки осевых выводов элементов. Элемент 1 устанавливается на матрицу 2 и придавливается к нем прижимом 3. При движении пуансонов 4 происходит в начале обрезка выводов в размере L, а затем – формовка по матрице. Зазор A равен диаметру вывода.

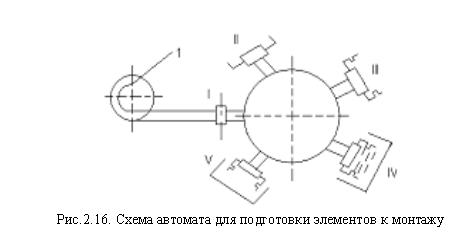

На рис. 2.16. приведена схема автомата для подготовки элементов к монтажу. Элементы загружаются в вибробункер 1 (или в кассету) и поштучно поступают к многопозиционной установке роторного типа. В позиции I происходит загрузка элемента, долее после поворота на позицию II выводы формуются и обрезаются, на позиции III выполняется зигформовка, на IV – выводы обслуживаются и на V - элемент поступает в тару для дальнейшего использования.

Сборка и монтаж.

В производстве используются следующие схемы технологических процессов сборки и монтажа узлов на печатных платах:

1. Сборка узлов с ручной установкой ЭРЭ и индивидуальной пайкой паяльником. Применяется в единичном м мелкосерийном производстве. Существенным достоинством является возможность постоянного визуального контроля пайки, платы, ЭРЭ.

2. Сборка узлов с ручной установкой ЭРЭ и групповой пайкой методом «волны припоя». Применяется в единичном и серийном производстве. При пайке таким способом возможно непропаи (допускается не более 1% непропаев), которые устраняются при последующей ручной допайке.

3. Механизированная сборка узлов с помощью специальных держателей, вакуумных захватов или специальных сборочных столов, или автоматизированная сборка с помощью специальных технологических устройств – автоматизированных укладочных головок, автоматического модуля сборки. Методы монтажа – групповые методы пайки. Схема применяется в серийном и массовом производстве и требует специальных автоматизированных станков с управлением от ЭВМ.

Этап подготовки к монтажу включает техпроцесс подготовки ПП, ЭРЭ, ИМ и конструкционных деталей. Операции подготовки ЭРЭ и ИМС в мелкосерийном производстве выполняется в ручную на рабочем месте монтажника, простейшими приспособлениями и с дальнейшим размещением элементов в технологической таре по номиналам. В крупносерийном производстве применятся автоматы рихтовки и обрезки выводов, флюсования и лужения, промывки и сушки подготовленных навесных элементов. В некоторых автоматах все эти операции объединены в одном цикле и выполняются в виде переходов. Автоматизированная подготовка требует специальных кассет ля загрузки и выгрузки элементов. Для ЭРЭ с осевыми выводами, которые кассетируют путем вклеивания в ленту, формовка производится на автомате непосредственно перед установкой на плату.

Установка на плату начинают со штырей, лепестков, навесных шин, прокладок после подготовки (рихтовка, обезжиривание) их базовых поверхностей. Установка ЭРЭ и ИМС в зависимости от типа производства осуществляется несколькими способами: в ручную со световой индикацией, по шаблону, автоматически.

При установке вручную монтажник по схеме или маркировке на плате определяет место положения элемента, извлекает его из тары, устанавливает и, если необходимо, распаивает выводы. Первые два перехода составляют большую часть штучного времени. Для сокращения времени установки всех навесных элементов монтажное поле платы делится на зоны, в каждой из которых работает один монтажник. В этом случае может быть организовано конвейерная установка элементов.

Применение метода световой индикации требует оснащения рабочего места монтажника проекционной системой и транспортером подачи тары с элементами. С помощью светового луча индицируется место установки, а транспортер синхронно подает тару с элементами требуемого типономинала. Остальные переходы осуществляются монтажником вручную.

Установка по шаблонам характеризуется более высоким уровнем механизации. Точное позиционирование монтажного стола осуществляется вручную с помощью щупа и координатных отверстий на шаблоне, а установка элементов – автоматически укладочной головкой. Элементы подаются из кассет в последовательности установки на плату. Этот способ более производительный, но менее универсальный, так как требует сменных или переналаживаемых инструментов при изменение типоразмеров корпусов элементов.

Для автоматизированной установки применяется специализированное оборудование с ЧПУ или робото-технологические комплексы с подачей элементов из технологических кассет.

Получение контактных соединений в модулях 1-го уровня осуществляется преимущественно пайкой, расплавленным или расплавляемым припоем под действием постоянного или импульсного нагрева зоны соединения. При одностороннем монтаже навесных элементов на плате и фиксации их положения (подгибка, зиг-формовка, подпружинивание, предварительная подпайка выводов, приклеивание корпуса элемента) применяется механизированная пайка волной припоя. Групповая пайка планарных выводов ИМС проводится расплавленным припоем с постоянным нагревом паяльника или расплавляемым припоем с импульсным нагревом электродами, роликами, лучом лазера, струей газа. Импульсный нагрев локализует тепловое воздействие в зон выводов, но требует дополнительной подачи припоя путем напрессовки, подачей трубчатого припоя в зону пайки, качественного лужения. Операции промывки и сушки модулей необходимы для удаления флюса, продуктов пайки, следов от рук, пыли. Они выполняются на механизированных конвейерных линиях. Качество контактных соединений оценивается визуально.

Этап контроля модулей наиболее ответственный и трудоемкий. Он выполняется в отладочном, диагностическом и контрольном режимах с помощью специальной аппаратуры, стендов и автоматических систем контроля. Замена неисправных ИМС требует дополнительных монтажных операций и повторного контроля параметров. Годные модули проходят операции лакирования и сушки и, если необходимо, испытания с контролем параметров

Установка элементов на печатную плату и их фиксация

В опытном производстве и при ремонте ЭВМ установка элементов и пайка, как правило, выполняются на одном рабочем месте. При серийном производстве установка или, как говорят на производстве, «набивка» элементов выполняется отдельно перед групповой пайкой.

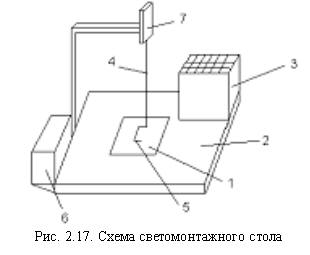

При неплотном монтаже и небольшой партии печатных узлов установку ЭРЭ можно осуществлять в ручную по монтажному чертежу. В других случаях используют средства автоматизации и механизации. Примером такого полуавтоматизированного метода установки элементов может служить светомонтажный стол, схема которого приведена на рис. 2.17. Печатная плата 1 устанавливается на монтажный стол 2, на котором размещается комплект ЭРЭ в ячейках тары 3. Место установки ЭРЭ на плате обозначается лучом света 4. Курсор 5 перемещается по плате в соответствии с программой от устройства управления 6 механизмом подсветки 7 и, останавливаясь, указывает место установки элемента. При этом загорается лампочка подсветки ячейки, из которой следует взять и установить элемент на плату.

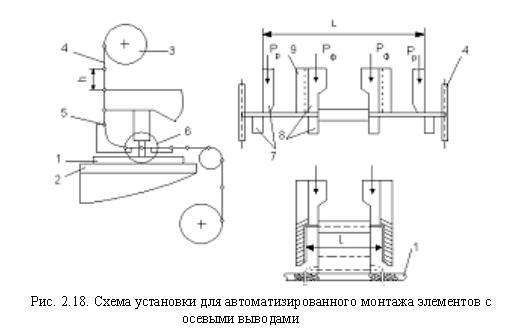

На рис. 2.18. приведена схема автоматической установки для монтажа на плате элементов с осевыми выводами, размещенных в ленте. Плата 1 устанавливается на монтажном столе 2 в определенном положении, чтобы фиксировать нулевую отметку для собираемых плат. С бобины 3 лента 4 с элементами 5 по направляющим поступает в рабочую зону, где располагается рабочая головка 6. В рабочей головке имеется механизм вырезания 7 ЭРЭ из ленты 4 в размер L и механизм удержания 8 ЭРЭ от выпадения после резки, которые после формовки выводов в размер l подает и устанавливает элемент на плату. Формовка выводов осуществляется при движении пуансона 9 вниз относительно опорной матрицы 8. Выводы удерживаются в радиусных канавках пуансонов. Эта канавка является направляющей при подаче элемента на плату, строго ориентируя выводы относительно монтажных отверстий. Плата перемещается по программе, устанавливая следующие отверстия под выводы ЭРЭ. Производительность таких автоматов (полуавтоматов) до 2000 элементов в час.

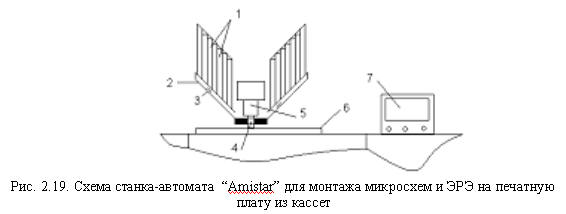

Автоматическая установка МС и ЭРЭ из кассет на плату с большой производительностью осуществляется на станке – автомате фирмы «Amistar» (рис. 2.19.). Кассеты 1 установлены на наклонном подающем устройстве 2, по которому выпавшие из кассеты элемент 3 (МС или ЭРЭ), под собственным весом поступают на рабочую позицию 4, где он ориентируется, захватывается установочной головкой 5 и подается на подведенные по программе место на ПП 6. Автомат работает по программе от управляющего компьютера 7.

Для монтажа ПП широко используют автоматические поточные линии, состоящие из нескольких установочных головок с элементами в бобинах. По мере продвижения ПП от одной головки к другой на нее последовательно устанавливают все ЭРЭ.

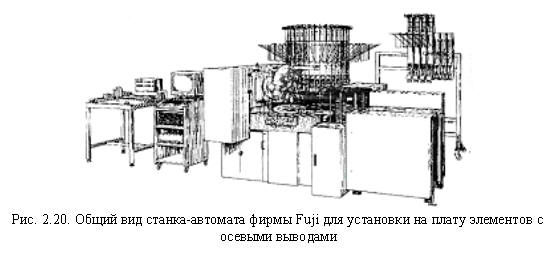

Автоматы для монтажа печатных узлов имеют различную компоновку, но у всех предусмотрены магазин-накопитель для размещения ПП, магазины-накопители устанавливаемых (набиваемых) на плату элементов, система программного управления процессом монтажа. На рис 2.20. приведен общий вид станка – автомата фирмы Fuji (Япония) для установки на ПП элементов с осевыми (штыревыми) выводами. Такой автомат имеет поворотную планшайбу, с восемью рабочими головками, которые поочередно осуществляют захват подготовленного элемента и устанавливают его на печатной плате в определенном по программе месте. Печатные платы размещаются в магазине – накопителе горизонтальном по 25 штук, откуда они подаются на рабочий стол автомата и базируются на два штифта и опорные поверхности. Рабочий стол по программе перемещается по двум координатам и имеет угловой поворот. Бобины и пеналы – кассеты с лентами элементов устанавливают в сменные накопители. Каждый накопитель предназначен под определенный типоразмер элемента и определенный вид формовки. Ленту заправляют в подающее и формующее устройство в накопителе, накопители устанавливают на поворотную карусель. Количество накопителей определяется количеством типоразмеров элементов, устанавливаемых на плату. При работе автомата обеспечивается определенная последовательность в поиске необходимого элемента (накопителя), шаговая подача ленты, извлечение элемента из ленты, формовка его выводов и передача элементов на перегрузочные механизмы, откуда он будет захвачен рабочей головкой и установлен на плату. При повороте карусель происходит подготовка следующего элемента, к которому подойдет следующая рабочая головка. Вся работа станка – автомата обеспечивается устройством управления.

Чтобы установленные на плату МС и ЭРЭ не выпали или не сдвинулись со своих мест при последующей транспортировке, необходимо их фиксировать на поверхности ПП. На рис. 2.21. приведены несколько способов фиксации. Надежным, но трудоемким способом фиксации осевых выводов является их подгибка с обратной стороны платы (рис. 2.21, а). Удобной для станков-автоматов является фиксация элементов за счет упругих свойств выводов, имеющих зиг-формовку (рис. 2.21, б) или зиг-формовку с замком (рис. 2.21, в). Микросхемы с планарным выводами фиксируют на плате приклеиванием или припайкой диагональных контактов. В случае применения МС со штыревыми выводами конической формы выводы при установке заклиниваются в монтажных отверстиях и надежно удерживаются перед пайкой.

Элементы для поверхностного монтажа фиксируют путем приклейки на предварительно нанесенную паяльную пасту, на которой они устанавливаются и удерживаются.

Возможность использования группового метода пайки «волной припоя» связано с особенностью конструирования узлов на печатных платах, т.е.:

-ЭРЭ установлено с одной стороны платы (противоположной стороне пайки),

-ЭРЭ имеет штырьковые выводы,

-Конструкция ЭРЭ дает возможность зафиксировать их при сборке на печатной плате (подгибкой выводов, приклеиванием, установкой в специальном держателе).

Возможность использования средств автоматизации и механизации при сборке обусловлено компоновкой печатной платы:

-Расположение корпусов ЭРЭ рядами, параллельными сторонами платы,

-Расстояние между корпусами не менее 2,5мм (технологическая зона),

-Минимальное количество типоразмеров ЭРЭ и т.п.

При выборе схем сборки учитывают тип производства, особенности конструкции платы и ЭРЭ, а также достоинства и недостатки указанных схем.

Типовые технологические процессы монтажа.

Поскольку при сборке РЭС на ПП соединяются ЭРЭ с 2-3 выводами и МС с числом выводов от 125 до 388.

Шаг выводов 0,5-0,625 мм допускается только при обосновании. Обычно шаг выводов

Поэтому получение несколько десятков соединений на  предъявляет высокие требования к:

предъявляет высокие требования к:

1. материалам,

2. геометрическим размерам (точности их) выводов и контрольной площадке,

3. точности совмещению выводов и контрольных площадок,

4. методу и режимам формирования соединений,

5. уровню автоматизации соединений.

Поскольку от 50 до 80% отказов в РЭС происходит из-за некачественных элементов соединений, то к соединениям предъявляются жесткие требования по:

1. Минимальному омическому сопротивлению в зоне контакта и его стабильности воздействия при различных климатических условиях характеристики не должны меняться во времени,

2. механические характеристики прочности не должны меняться со временем при растягивании напряжении,

3. Стойкости к термоциклированию,

4. отсутствие в зоне контактирования материалов, вызывающую деградацию соединения (электрическую, химическую коррозию) под действием

5. Долговечности и надежности соединения

От методов соединения требуется:

a) Минимальное значение основных параметров контактирования:

- Температура

-Давление

-Длительность выдержки,

b) А также возможность соединения разнообразных сочетаний материалов и типоразмеров.

c) При этом качество соединения должно контролироваться простыми и надежными средствами.

d) При выборе метода учитывают экологическую эффективность, производительность процесса, а также возможность автоматизации.

Типовые технологические процессы монтажа

Пайка.

Пайка – это процесс соединения металла в твердом состоянии путем введения в зазор расплавленного припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва.

Достоинства:

1. Низкое и стабильное электросопротивление,

2. Универсальность

3. Простота автоматизации

4. Простота контроля и ремонта

5. Ремонтопригодность.

Недостатки:

1. Высокая стоимость используемых цветных металлов и флюсов

2. Длительное воздействие высоких температур

3. Коррозионная активность остатков флюсов

4. Выделение вредных веществ в процессе пайки.

Техпроцесс пайки состоит:

1. Из подготовки поверхности детали

2. Активированием соединяемых металлов и припоев

3. Обеспечение взаимодействия на границе «основной металл – жидкий припой»

4. Фиксация соединяемых элементов подготовленных поверхностей и нанесение дозированного количества флюса и припоя

5. Нагрев до заданной температуры и выдержка

6. Создание условий для кристаллизации жидкой металлической прослойки (охлаждение без перемещения поверхностей)

7. Очистка соединений

8. Контроль.

I. Подготовка поверхности деталей, подлежащих пайке, заключается в удалении загрязнений, ржавчины, оксидных и жировых пленок.

Оксиды (от немецкого – окислять) – соединение химических элементов с кислородом. При наличии загрязнений растекаемость припоя будет плохой и возможность образования мелких шариков припоя, ухудшающих качество пайки.

Для удаления жира и масла с поверхности детали применяют растворители (ацетон, бензин, спирт и т.д.), горячие щелочные растворы. Применяют протирки, погружение, распыление, обработку в паровой среде, ультразвуковой ванне.

На смачивоемость и растекаемость припоя влияет форма шероховатостей поверхностей. Шероховатости в виде углублений ухудшают смачиваемость. Шероховатости в виде канавок усиливают растекаемость капиллярным действием канала. Для улучшения качества поверхностей используют зачистку. При использовании травления устраняется и капиллярный эффект.

Зачистки наждачной шкуркой и кварцевание дает лучший эффект. Современное оборудование для очистки имеет блочно-модульную конструкцию с программным управлением, снабженные устройствами для регенерации моющих средств и сушки изделий. Центрифугирование -- один из эффективных методов сушки.

Удаление оксидных пленок осуществляется травлением в растворах кислот и щелочей. Состав раствора зависит от металла, толщины оксидной пленки, требуемой скорости травления. После травления промывают с применением нейтрализующих растворов.

Очищенные детали могут сохранять паяемость от трех до пяти суток для меди; 10-15 суток для серебра.

Удаление оксидных пленок возможно методом разрушением их под слоем жидкого припоя с помощью ультразвука, трения деталей, режущего или абразивного инструмента.

II. Активные поверхности.

Для этого на поверхностях соединяемых деталей наносят покрытия, улучшающие процесс смачивания припоем и поддерживают хорошую способность к пайке в течение длительного межоперационного хранения.

В качестве металла для таких покрытий используют припои, а также серебро, золото, палладий их сплавы.Наносят гальваническим ли термовакуумным осаждением, а также горячей металлизацией. Использование технологических покрытий увеличивает срок хранения паяемости до 3…6 лет

Увеличить срок паяемости можно нанесением специальных консервантных покрытий, большинство которых не требуется удалять при монтажных операциях, так как их состав согласуется с составом применяемых флюсов.

Такие покрытия разделяются на два вида:

1. На основе канифоли (флюсы ФКСп, ФПЭГ и др. смолосодержащие),

2. Пленки щелочных металлов (без смол).

Большинство консервационных покрытий вытесняют влагу, можно, наносить на влажные детали путем погружения, кистью, пульверизацией.

После испарения растворителя пленки надежно завещают поверхность детали от проникновения влаги и окисления в течение 5…6 месяцев хранения

Дата добавления: 2016-11-26; просмотров: 12276;