Принципы построения.

1. Схема сборки начинается с базовой детали. В качестве базовой выбирают детали несущих конструкций: основание корпуса, каркас, печатная плата и т.п.

2. Базовая деталь соединяется с готовым изделием главной линией сборки.

3. К главной линии сборки присоединяются детали и сборочные единицы в порядке их введения в собираемую аппаратуру.

4. Точки соединений строго соответствуют месту присоединения.

5. В эту же точку подводят крепежные детали. Допускается вводить условное обозначение операций или обозначать операцию надписью.

6. В схему сборки (в разрыв линии сборки) может вводится операция, не связанная непосредственно со сборкой – «Контроль», «Влагозащита» и т.п.

7. Если на сборку подается сборочная единица, то для нее по перечисленным правилам формируют вспомогательную линию сборки, которая начинается со своей базовой детали, а готовым изделием является рассматриваемая сборочная единица.

Схемы сборки являются моделью технологического процесса, позволяют наглядно представить разрабатываемый технологический процесс сборки и монтажа, выбрать оптимальную последовательность, выявить возможность параллельной сборки, учесть экономические показатели.

На данном рисунке указана последовательность установки деталей и сборочных единиц на базовую деталь (или сборочную единицу). На схеме указаны операции получения механических соединений (свинчивание, развенчивание, склеивание); операции электромонтажа (пайка, сварка, накрутка, раскладка проводов); операция контроля и герметизации (промывка, сушка, лакирование, нанесение компаунда).

При разработке схемы сборки необходимо выбрать базовую деталь. Для модулей первого уровня это – ПП. Для модулей второго уровня базовой деталью может быть конструкционная рака или каркас блока, представляющий сборочную единицу. Детали и сборочные единицы изображаются в виде прямоугольников (см. рис. 2.6.), в которых указывается номер по спецификации, наименование и количество. От базовой детали к готовой сборочной единице проводится главная линия сборки, а от устанавливаемых деталей или сборочных единиц – линии до пересечения с ней. Расположение точек пересечения на главной линии говорит о выбранной последовательности сборки. Операции сборки и монтажа указываются текстом в прямоугольных рамках в том месте, где они осуществляются. Для упорядочения схемы сборки по одному сторону от главной линии изображают устанавливаемые детали и сборочные единицы, по другую – крепежные детали и монтажные операции. Если текст занимает много места, то операции могут быть пронумерованы, а расшифровка их сделана вне схемы сборки.

Структура ТП сборки и монтажа состоит из следующих уровней:

1-й уровень – предварительная механическая сборка, т.е.

-Выполнение неразъемных соединений (конструкционная сварка, пайка, склейка);

-Установка деталей крепежа (угольники, панели и т.п.);

-Выполнение подвижных соединений.

2-й уровень – выполнение электрического монтажа, т.е.

-Заготовительные операции (нарезка, зачистка, облуживание проводов, жгутов, кабелей);

-Подготовительные операции (рихтовка, гибка, обрезка, лужение выводов навесных элементов, расконсервация печатных плат);

-Сборка и монтаж функциональных узлов;

-Проверка параметров (настройка, регулировка) функциональных узлов;

-Защита от внешних воздействий;

-Технологическая тренировка.

3-й уровень – общая сборка, т.е.

-Стыковка узлов в блоки;

-Общая сборка аппаратуры;

-Окончательная регулировка с закреплением регулирующих деталей;

-Установка кожухов, экранов.

Каждый уровень предусматривает необходимое и достаточное количество контрольных операций, а технологический процесс конкретного РЭС базируется на частных типовых технологических процессах (ТТП).

Далее требуется обосновать последовательность технологических операций, что связано с выбором методов обеспечения заданной функциональной точности, геометрической точности и количеством необходимых контрольных операций.

Для выполнения каждой операции используют различную оснастку. Возможно выполнение всех этапов на многооперационном оборудовании. Важным этапом сборки является ориентация собираемых деталей (элементов) перед их соединением. Необходимая точность взаимного положения деталей определяется многими факторами и может быть рассчитана заранее.

Требования к оснастке в части концентрации операций, автоматизации, многоместности, быстродействия и т.п. Во многом определяются объемом выпуска изделий. Для мелкосерийного производства в основном применяют простую одно-операционную технологическую оснастку (часто с ручным приводом), универсально-переналаживаемую оснастку, универсальную оснастку с элементами гибкой переналадки. Для серийного производства используют высокопроизводительную механизированную оснастку (с пневмопроводом, гидроприводом, электродвигателем), частично или полностью автоматизированную. В этом случае оснастка и технологические модули встраиваются в гибкое производство и предназначены для выполнения нескольких операций. Для крупносерийного и массового производства характерно использование сложной многооперационной, многоместной, как правило, стационарной оснастки, работающей в автоматическом режиме.

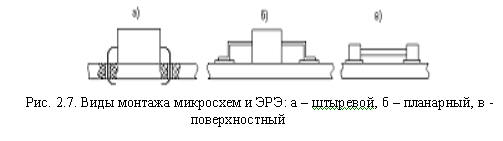

Основным конструктивным элементом, образующем модули первого уровня (ТЭЗ, модули, ячейки) является односторонняя, двусторонняя или многослойная ПП, по одну или обе стороны которой размещается МС, ЭРЭ, элементы коммутации и пр. Число МС и ЭРЭ, устанавливаемых на плату, может достигать десятков и сотен штук. В зависимости от вида внешних выводов МС и ЭРЭ их монтажа на поверхность ПП делят на штыревой, планарный и поверхностный (рис. 2.7.).

Установка МС и ЭРЭ на ПП проводится в зависимости от типа производства ручным, механизированным, полуавтоматическим или автоматическим способом. Однако вне зависимости от способа монтажа необходимо выполнение следующих операций: комплектация элементов, устанавливаемых на плату, подготовка элементов к монтажу, установка элементов на плату и их фиксация, пайка, защита и контроль готового модуля.

Рассмотрим маршрутный техпроцесс сборки и монтажа на примере конструктивных элементов 1-го уровня. К элементам 1-го уровня относятся ТЭЗы, модули и т.д.

Маршрутный технологический процесс сборки и монтажа строят на основе разработанных схем сборки.

При разработке учитывают принятую дифференциацию (или концентрацию) операций и тщательно и критически изучают материалы рабочего чертежа устройства, технических требований к устройству, технических условий, устанавливающих требования по эксплуатации, условиям хранения, транспортировки и т.п.

После определения последовательности операций их детально прорабатывают, разбивают на переходы, обосновывая выбор и назначение приспособлений, инструментов, измерительных устройств и т.д.

Выбирают, рассчитывают и назначают режимы. Выбирают методы и средства контроля. Конечной этап – оформление рабочей документации.

Для заданных N и Kзоопределяется среднее время операции

дифференциацией или концентрацией операций, подбором оборудования определенной производительности, ремонтируемого в типовом ТП, справочной или технической литературе. Маршрутный ТП корректируется после разработки операционного ТП, нормирования операций и технологического обоснования структуры операций. Составляется маршрутная карта техпроцесса сборки и монтажа, где Tпз - подготовительно-заключительное время.

Рассмотрим разработку маршрутного ТП сборки и монтажа модуля первого уровня при объеме выпуска N=15000 шт./год и Tв=6мин. Если в смену на сборку выделить 6ч чистого времени, то объем партии составит 60 шт./смену.

Примем, что на каждой плате устанавливаются 2 лепестка заземления, 2 провода-перемычки, 80 ИМС в четвертом типе корпуса, 80 конденсаторов типа К53 и 160 диэлектрических прокладок под каждый корпус навесного элемента. Составим в табличной форме маршрутной ТП с указанием содержания и последовательности операций, а также предварительно выбранного оборудования (табл. 6.4). Примем, что ПП, ИМС и конденсаторы прошли типовые ТП подготовки к сборке и монтажу.

Проанализируем выбор оборудования в разработанном маршрутном ТП. Tшт операций установки лепестков и монтажа перемычек не превышает 0,5мин. Это позволяет выполнять на одном рабочем месте монтажника вручную слесарно-сборочную и монтажные операции, так как предельное в этом случае значение Кзо = Тв/Тшт = 12. Эмаль стопорения лепестков сохнет 5-6ч, что требует одновременного размещения в шкафу не менее 60 плат (сменный выпуск) и работы с суточным заделом.

Так как плата устанавливают ИМС и конденсаторы различных типономиналов и типоразмеров корпусов, целесообразно применение монтажного устройства, с помощью которого на плату устанавливаются ИМС и конденсаторы по методу световой идентификации. Учитывая его производительность (см. табл. 6.4) и затраты времени на нанесение клея и подпайки выводов, необходимы два устройства.

Полуавтомат непрерывной пайки планарных выводов ИМС (ПНП-5) имеет высокую производительность и позволяет переналаживать паяльную головку в зависимости от типоразмеров корпусов. Неизбежны трудности механизированной пайки цилиндрических выводов конденсаторов с планарной формовкой. Эту операцию можно выполнять на лазерной установке пайки. Линии промывки, лакирования и сушки модулей по производительности значительно превышают расчетный такт выпуска. Их применение гарантирует соблюдение режимов и условий обработки различных типов изделий. При заданном объеме выпуска N, шт./год, известной производительностью оборудования n, шт./ч и годовом фонде времени его работы Фоб, ч, можно определить расчетное количество оборудования для каждой операции

Дата добавления: 2016-11-26; просмотров: 3441;