Особенности изготовления многослойных печатных плат

Наиболее технологичным является вариант МПП с металлизацией сквозных отверстий. Он позволяет получать по 20 слоев МПП, характеризуется высокой плотностью, хорошим качеством межслойных соединений, относительной простотой и экономичностью.

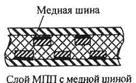

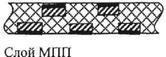

При этом методе используются: для наружных слоев односторонний фольгированный диэлектрик, для внутренних одно- или двусторонний фольгированный диэлектрик и в качестве межслойной изоляции стеклоткань СПТ-3. Из этих материалов изготавливают заготовки, в которых пробивают базовые отверстия для совмещения слоев и производят очистку поверхностей. На заготовках внутренних слоев рисунок получают с двух сторон негативным фотохимическим методом, выполняя при необходимости контактные переходы химико-гальванической металлизацией. Рисунок наружных слоев получают комбинированным позитивным фотохимическим методом. Изготовленные слои совмещают друг с другом по базовым отверстиям, прокладывая между ними межслойную изоляцию, и спрессовывают в монолитную структуру.

В производстве применяют комплексную подготовку металлизированных отверстий, которая включает гидроабразивную очистку, подтравливание диэлектрика и ультразвуковую промывку для удаления продуктов химических реакций и остатков кислот.

Внутренние слои МПП, выполненные на тонком одностороннем фолъгированном диэлектрике, после стравливания медного покрытия склонны к линейной деформации. Поэтому базовые отверстия на технологическом поле заготовок пробивают после операции травления меди, ориентируясь на специальные реперные знаки.

Процесс прессования является одной из важнейших операций изготовления различных видов МПП, которая обеспечивает качество изделий. Монолитность структуры и точность ее элементов обеспечиваются качеством прокладочной стеклоткани, тщательностью подготовки слоев, совершенством технологической оснастки и строгим поддержанием режимов прессования.

Прокладочная стеклоткань, которая поступает на сборку пакетов МПП, должна содержать 45...52% термореактивной эпоксидной смолы с отвердителем, находящейся в состоянии неполной полимеризации.

Прессование МПП проводят в специальной пресс-форме с плоскопараллельными плитами, обеспечивающей точное совмещение и фиксацию слоев с помощью направляющих штырей, расположенных по углам, и через каждые 100... 150 мм по периметру плиты. Для равномерного прогрева прессуемого пакета и выравнивания его по толщине с двух сторон пресс-формы закладываются выравнивающие подушки.

Температурный режим прессования платы предусматривает нагрев пакета до температуры 150...180 °С, удаление летучих компонентов смолы по мере расплавления и смачивания слоев пакета переход смолы в состояние желатинизации, полимеризацию и затвердевание смолы, охлаждение пакета до 30...40 °.

С температурой тесно взаимосвязано давление. При нагреве пакета для обеспечения теплопередачи необходимо предварительное его сжатие и плотное прилегание пресс-формы к плитам пресса. Для этого устанавливают первоначальное давление Р (100...300 кПа), которое также препятствует удалению летучих компонентов смолы из прокладочной стеклоткани. Высокое давление прессования должно быть создано до начала затвердевания смолы в момент желатинизации, когда смола перестает течь и вязкость ее нарастает.

Приложение высокого давления (1...4 МПа) до момента желатинизации приводит к выдавливанию большого количества жидкой смолы и ухудшению сцепления слоев.

Приложение давления после момента желатинизации вызывает дробление смолы, перешедшей в твердое состояние, и образование пустот, также ухудшающих связь между слоями.

Для прессования МПП применяют специализированные многоярусные гидравлические прессы, оборудованные системами нагрева и охлаждения плит и устройствами для регулирования поддержания технологических режимов. Прессы обеспечивают плоскостность и параллельность плит в пределах 0,1 мм, время нагрева плит до рабочей температуры 20 мин и точность поддержания температуры на их плоскости ±3°С, давления ±3%.

Основные этапы ТП аддитивного метода формирования отдельных слоев (ПАФОС) №8

| № | Основные этапы | Возможные способы получения | Эскизы этапа |

| Получение заготовки из нержавеющей стали (временного носителя) | Штамповка |

| |

| Получение базовых отверстий | Сверление |

| |

| Предварительная металлизация | Гальваническое меднение – 2…5 мкм | ||

| Механическая или химическая очистка поверхности | |||

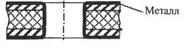

| Получение защитного рельефа | ФХ |

| |

| Экспонирование проявления | |||

| Металлизация электрохимическая |

|

| |

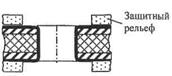

| Удаление защитного рельефа |

| ||

| Прессование |

| ||

| Отделение слоя от верхнего носителя | Механический сбор |

| |

| Травление медной шины с заготовки внутреннего слоя МПП |

| ||

| Прессование слоев |

| ||

| Получение сквозных отверстий |

| ||

| Металлизация предварительная |

|

| |

| Подготовка поверхности |

| ||

| Получение защитного рельефа |

|

| |

| Электрохимическая металлизация |

|

| |

| Удаление защитного рельефа |

| ||

| Травление меди с пробельных мест |

|

| |

| Нанесение защитной паяльной маски | СГ |

| |

| Лужение |

| ||

| Отмывка флюса | |||

| Получение крепежных отверстий и обработка по контуру |

| ||

| Промывка | Ультразвуковой метод | ||

| Контроль электрических параметров |

Дата добавления: 2016-11-26; просмотров: 2684;