Металлорежущие станки

Еще в каменном веке создавались устройства для распиливания камня, которые можно считать прообразами современных металлорежущих станков (рис. 13.10).

Различные способы обработки резанием осуществляются на соответствующих металлорежущих станках. Металлорежущие станки принято делить на группы: токарные, сверлильные, фрезерные, строгальные и долбежные, протяжные станки, для разрезания пилами, шлифовальные, хонинговальные, доводочные, зуборезные, резьбонарезные и др.

Основные виды токарных станков: универсальные, револьверные, токарные автоматы, токарно-копировальные, токарно-карусельные, токарные лобовые, специальные.

Рис. 13.10. Устройство для распиливания камня (около 4000 лет до н.э.):

1 – движение подачи; 2 – движение резания

В универсальных токарных станках движение резания Dдв. резания сообщается заготовке, а движение подачи Dдв. подачи – инструменту (рис. 13.11). Станки предназначены для обработки деталей типа валов, дисков, которые закрепляют в центрах, в патроне или на планшайбе.

Универсальные токарные станки имеют, как правило, горизонтальное расположение шпинделя.

Рис. 13.11. Универсальный токарный (токарно-винторезный) станок

Важными геометрическими параметрами являются высота центров, определяющая максимальный диаметр обрабатываемой детали, и расстояние между центрами, определяющее наибольшую длину обрабатываемой детали. Перемещение инструмента в продольном направлении, как правило, возможно на большую длину, чем в поперечном. Универсальные токарно-винторезные станки имеют ходовой винт и ходовой валик. Ходовой винт используется для более точного согласованного с вращением детали перемещения инструмента при нарезании резьбы.

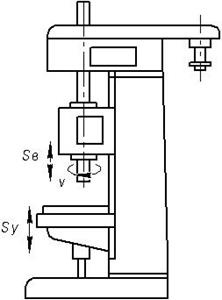

Основное назначение сверлильных станков – обработка отверстий в заготовках деталей (рис. 13.12). Для этих станков характерно вращательное главное движение Dдв. р и поступательное движение подачи Dдв. п. Как правило, оба эти движения осуществляет инструмент. Сверлильные станки можно разделить: на вертикальные и горизонтальные, одно- и многошпиндельные, переносные и стационарные, радиально-сверлильные, для глубокого сверления и др.

| а) |

|

| б) |

|

Рис. 13.12. Некоторые типы сверлильных станков:

а –вертикально-сверлильный; б – радиально-сверлильный

Вертикально-сверлильные станки (рис. 13.12, а) являются широкоуниверсальными станками, используемыми во всех отраслях промышленности. В зависимости от типоразмера станка позволяют получать отверстия диаметром до 100 мм.

Радиально-сверлильные станки (рис. 13.12, б) предназначены для обработки отверстий в крупногабаритных заготовках.

Координатно-расточные станки имеют системы измерения перемещений, которые позволяют с высокой точностью позиционировать инструмент по осям X, Y, Z. Координатно-расточные станки, оснащенные числовым программным управлением, называют многооперационными станками или обрабатывающими центрами.

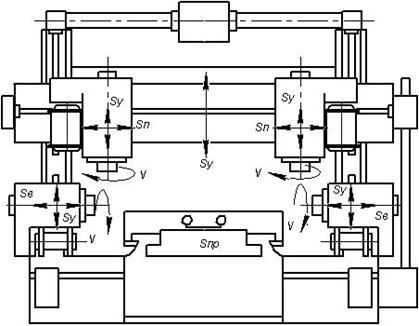

Рис. 13.13. Фрезерные станки: а – консольный вертикально-фрезерный;

б – консольный горизонтально-фрезерный; в – продольно-фрезерный;

г – бесконсольный вертикальный; д – бесконсольный горизонтальный

Фрезерные станки предназначены для обработки резанием с помощью вращающегося инструмента с одной или несколькими режущими кромками (зубьями). Для фрезерования характерно непрерывное вращательное главное движение инструмента и поступательное движение подачи заготовки.

Консольные фрезерные станки (горизонтально-фрезерные и вертикально-фрезерные) (рис. 13.13, а, б) состоят, как правило, из вертикальной станины, отливаемой вместе с плитой основания, и консоли, которая может перемещаться в вертикальном направлении.

На консоли выполняются направляющие, обеспечивающие возможность поперечных перемещений промежуточной плиты вместе со столом станка, а также направляющие для продольных перемещений стола. Для большей жесткости консоль часто снабжают дополнительной опорой.

Консольные фрезерные станки обладают недостаточной жесткостью (особенно в крайних положениях стола) и поэтому преобладают в парке малых фрезерных станков с приводом главного движения менее 25 кВт.

Универсальные инструментальные фрезерные станки оснащаются поворотной фрезерной головкой и поворотным столом и имеют мощности до 15 кВт.

В тех случаях, когда необходимы более высокая жесткость, простая загрузка деталей и высокая грузоподъемность стола, применяют бесконсольные фрезерные станки (рис.13.13, г–д). Жесткость таких станков значительно выше, чем консольных. В продольном направлении она составляет около 65 Н/мкм, в поперечном – около 125 Н/мкм. Точность позиционирования на станках с ЧПУ находится в пределах 20–40 мкм на длине перемещения 1 м.

Продольно-фрезерные станки (рис.13.13, в) предназначены для обработки крупногабаритных деталей в основном торцевыми фрезами.

а) б)

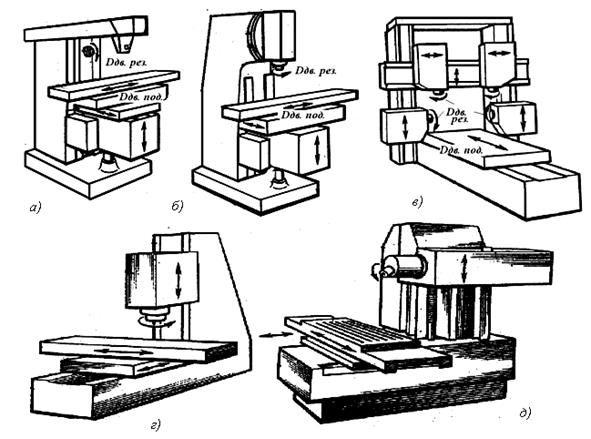

Рис. 13.14. Вертикальный (а) и горизонтальный (б) многооперационные станки

Многооперационные станки с ЧПУ имеют, по крайней мере, три линейные оси с числовым контурным управлением и одну или две оси вращения инструмента (рис. 13.14). На этих станках могут выполняться операции сверления, растачивания и фрезерования. Для автоматической смены инструмента предусмотрен инструментальный магазин. При необходимости станок оснащается системой автоматической смены деталей. Весь технологический процесс обработки детали управляется системой ЧПУ. Многооперационные станки являются основой гибких автоматизированных производств.

Дата добавления: 2016-11-04; просмотров: 1869;