Температура при волочении

Температура протягиваемого материала при волочении определяется двумя источниками теплоты: неравномерно распределенной работой деформации и поверхностным трением материала на деформирующем и калибрующем участках.

Температура деформации в начальный момент тепловыделения может быть определена делением удельной работы на удельную объемную теплоемкость:

(11.19)

(11.19)

В последующие моменты эта температура выравнивается и приближается к средней (рис. 11.10).

Рис. 11.10. Влияние деформации и механических свойств стали

с различным содержанием углерода на температуру деформации

Температура от трения может быть вычислена с помощью рассмотренного выше решения о температуре от равномерного быстродвижущегося источника тепла:

. (11.20)

. (11.20)

В частности, при μ = 0,1, σТmax = 1500 МПа, СV = 5 МДж/(м3К),

v = 0,5 м/с, (l+h) = 0,01 м, ω = 8·10–6 м2/с температура равна θ(l+h) = 500 °С.

Таким образом, с учетом средней температуры деформации максимальная температура поверхности проволоки в рассматриваемом примере при выходе проволоки из фильеры равна 850 °С. Средняя температура контактной поверхности фильеры с проволокой существенно ниже. Такие температуры примерно соответствуют теплостойкости применяемых вольфрамокобальтовых твердых сплавов.

При волочении медной или алюминиевой проволоки механические характеристики ниже, а теплофизические характеристики значительно выше. Поэтому теплостойкость твердосплавных фильер допускает применение значительно более высоких скоростей волочения. С уменьшением диаметра проволоки значительно уменьшаются длины деформирующего конуса и калибрующего пояска, что также способствует уменьшению температуры или допускает применение более высоких скоростей волочения. Это и наблюдается на практике.

При многократном волочении последовательная деформация приводит к повышению температуры деформации. Кроме того, для натяжения проволоки в некоторых конструкциях волочильных станов предусматривается ее проскальзывание относительно поверхности барабана, что также вызывает ее дополнительный нагрев. Поэтому при работе с большими скоростями и при многократном волочении требуется интенсивное охлаждение проволоки. Охлаждение проволоки осуществляется эмульсией, а барабанов – водой. При волочении высокоуглеродистой и легированной стальной проволоки применяется воздушное охлаждение проволоки.

11.5. Прессование: схемы процесса, продукция, инструмент

Прессование – это процесс придания металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый прессовым инструментом. Эту операцию называют также выдавливанием.

К наиболее распространенным разновидностям прессования относятся прессование с прямым истечением и прессование с обратным истечением.

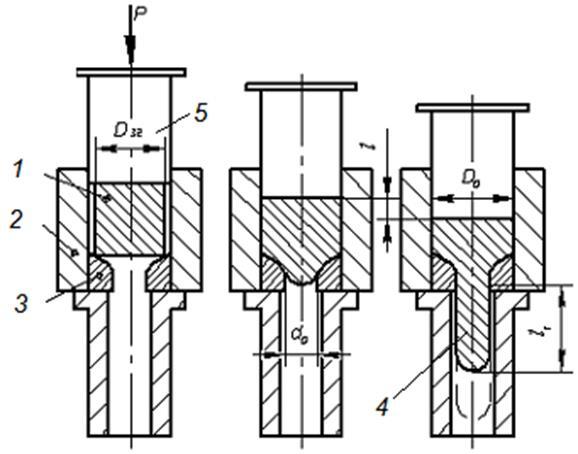

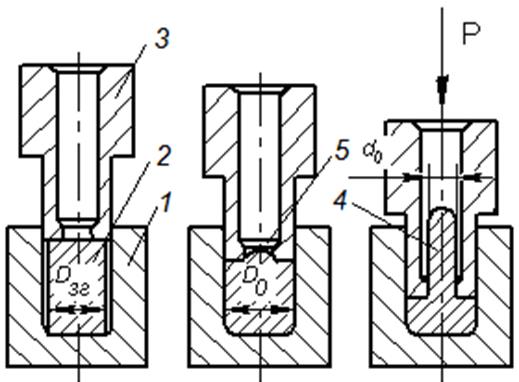

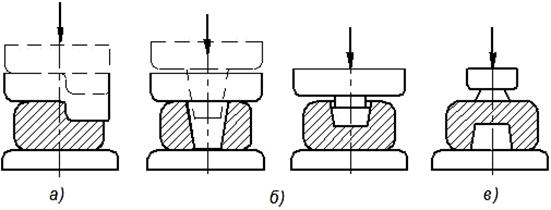

Прессование с прямым истечением (прямое прессование) (рис. 11.11) применяют для получения сплошных или полых профилей.

Металл заготовки 1, заложенной в контейнер пресса 2 под воздействием сил, создаваемых движущимся в направлении стрелки пуансоном 5, затекает в канал матрицы 3. В результате получается заданное пресс-изделие 4, истекающее в процессе прессования относительно контейнера в направлении, прямо совпадающем с движением пуансона. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18–20 % от массы заготовки (в некоторых случаях до 30–40 %), но процесс характеризуется более высоким качеством поверхности и простой схемой прессования.

а) б) в)

Рис. 11.11. Схема прессования с прямым истечением:

1 – слиток; 2 – контейнер; 3 – матрица; 4 – изделие; 5 – пуансон

Прессование с обратным истечением (обратное прессование) применяется также при прессовании сплошных или полых профилей. В конструктивном исполнении, соответствующем схеме (рис. 11.12), выпрессованный металл заготовки 2 движется в направлении, обратном направлению движения пуансона 3 относительно контейнера 1. Важная особенность этого способа прессования – отсутствие перемещения заготовки относительно контейнера. Обратное прессование требует меньших усилий, пресс-остаток составляет 5–6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла.

Прессование чаще всего производится при высоких гомологических температурах, то есть в условиях горячей деформации. В холодном состоянии прессуют металлы со сравнительно невысокими прочностными свойствами.

а) б) в)

Рис. 11.12. Схема прессования с обратным истечением:

1 – контейнер; 2 – слиток; 3 – пуансон; 4 – изделие; 5 – матрица

Для снижения усилия деформирования и повышения равномерности деформации по сечению прессуемого профиля при прессовании применяются смазки: при холодном прессовании – мыло и минеральные масла, а при горячем – жидкое стекло и порошкообразный графит.

Прессованием получают сложные профили различного сечения длиной до 25–35 м, прутки диаметром 5–200 мм, трубы гладкие и ребристые диаметром до 400 мм и выше при толщине стенок 1,5–8 мм.

К технологическим преимуществам процесса прессования относятся: высокая пластичность прессуемого материала за счет создания условий всестороннего неравномерного сжатия; возможность получения прессованием сложных профилей; быстрота и легкость переналадки прессования с одних видов и размеров профилей на другие путем замены матриц; повышенные качество и точность профилей изделий; высокая производительность (до 5 м/мин).

К технологическим недостаткам процесса прессования относятся: ограничение длины и веса заготовок; значительный расход металла из-за пресс-остатков, а также увеличение технологических усилий деформирования и износа инструмента, особенно при прямом прессовании.

11.6. Деформации, работа и усилия деформирования

при прессовании

Деформированное состояние заготовок круглого профиля такое же, как и при волочении. Отличием являются лишь большие по величине обжатия и сдвиговые деформации.

Интенсивность деформаций при прессовании (выдавливании), как и при волочении круглых профилей, равна:

, (11.21)

, (11.21)

где

При вычислении удельной работы в типичных для прессования условиях горячей деформации предел текучести деформируемого материала можно считать примерно постоянным.

. (11.22)

. (11.22)

На величину предела текучести наибольшее влияние оказывают исходные механические свойства металла и температура деформирования.

Средняя удельная работа деформации должна быть вычислена с учетом изменения интенсивности деформации в зависимости от полярной координаты r.

|

.

.

Таким образом, средняя удельная работа деформации при прессовании (выдавливании) зависит от предела текучести деформируемого материала, интенсивности деформаций, а также от угловых и линейных компонент тензора деформации.

Зная среднюю удельную работу деформации и объем металла, прессуемого в единицу времени, определим мощность, необходимую на деформирование:

. (11.24)

. (11.24)

Усилие прессования является одной из основных технологических характеристик процесса, определяющих выбор оборудования.

Сила деформирования может быть вычислена как отношение мощности деформирования к скорости перемещения пуансона.

. (11.25)

. (11.25)

Дополнительное трение заготовки о стенки контейнера и матрицы учитывается силой трения:

. (11.26)

. (11.26)

Усилие прессования непостоянно по ходу процесса: сначала по мере заполнения всех пустот в контейнере и матрице усилие прессования растет, достигая максимума в начале стационарного течения, затем несколько снижается, а в конце процесса – вновь растет.

12. СПОСОБЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

В МАШИНОСТРОЕНИИ

12.1. Общая характеристика операций ковки и горячей

объемной штамповки

Ковка – способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры.

Ковку обычно применяют в мелкосерийном или единичном производствах, а также для изготовления крупных поковок.

Ковка может быть свободной или в подкладных штампах, ручной или машинной, осуществляемой на паровоздушных молотах или на ковочных гидравлических прессах.

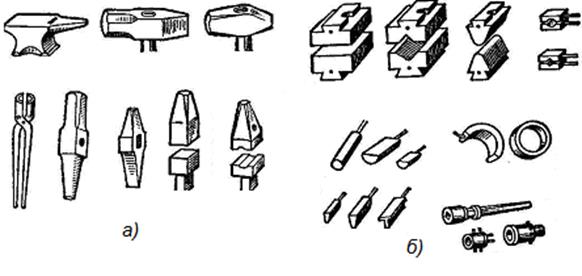

При ручной ковке применяют наковальни, большие и малые молотки (кувалды и ручники), клещи для захвата и поддержания заготовки, бородки, зубила, подбойники, обжимки (рис. 12.1, а), при машинной – бойки, обжимки, раскатки, пережимки, патроны (рис. 12.1, б).

Рис. 12.1. Инструмент для ручной (а) и машинной (б) ковки

Основные операции ковки: осадка, высадка, протяжка, прошивка, отрубка, гибка и др.

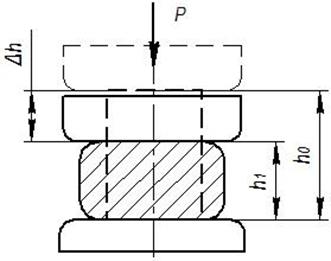

Осадкой называют такую технологическую операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения (рис. 12.2).

Рис. 12.2. Операция осадки цилиндрического образца

Для устойчивости при осадке цилиндрических заготовок высота заготовки должна быть не более двух с половиной ее диаметров:

Высадка является разновидностью осадки. При этом металл осаживают лишь на части длины заготовки (рис. 12.3, а).

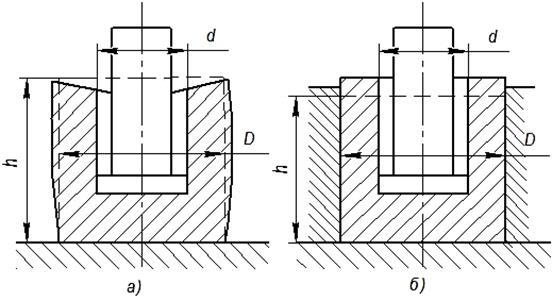

Прошивка – операция получения полостей за счет вытеснения металла (рис. 12.3, б). Инструментом для прошивки служат прошивни.

Рис. 12.3. Схемы операций высадки (а), односторонней (б) и двусторонней прошивки (в)

Горячая объемная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа.

При штамповке течение металла ограничивается поверхностями полостей или выступов в отдельных частях штампа. В конечный момент штамповки металл занимает всю замкнутую полость штампа (ручей) в соответствии с конфигурацией поковки. Благодаря этому горячей объемной штамповкой можно получать поковки сложной конфигурации с минимальными напусками (или без них) и с меньшими допусками, чем при ковке (рис. 12.4).

Рис. 12.4. Схема штамповки в открытых (а) и закрытых (б) штампах

По наличию или отсутствию заусенца различают штампы открытые и закрытые. В зависимости от температуры нагрева заготовок – для холодного и горячего штампования; по виду операций: формовочные, высадочные, прошивные и т. д.; по применяемому оборудованию – молотовые и прессовые. Основные детали штампа – пуансон и матрица. Штампы молотовые и для кривошипных горячештамповочных прессов состоят из верхней и нижней частей, на соприкасающихся поверхностях которых имеются ручьи для последовательного формообразования изделия. Изготавливают штампы из углеродистых и легированных, главным образом хромом, штамповых сталей.

Штамповка в открытых штампах характеризуется зазором между подвижной и неподвижной частями штампа. В зазор вытекает заусенец (облой). По мере уменьшения зазора металл, находящийся в этом зазоре между частями штампа, интенсивно охлаждается, увеличивается предел текучести металла и возрастает сопротивление перемещению заусенца. Благодаря этому заполняется вся полость штампа, и только излишки металла вытесняются в заусенец. Заусенец впоследствии обрезается в специальных (обрезных) штампах.

При штамповке в закрытых штампах зазор между подвижной и неподвижной частями штампа достаточен для относительного перемещения частей штампа, но не для образования заусенца. Поэтому необходимо строго соблюдать равенство объемов заготовки металла и поковки. К штамповке в закрытых штампах можно отнести и штамповку выдавливанием.

Горячая объемная штамповка применяется в крупносерийном или массовом производствах. Она позволяет получать поковки сложной конфигурации с минимальными напусками и меньшими допусками. Производительность штамповки значительно выше, чем ковки.

В то же время штамп – дорогостоящий инструмент, предназначенный для изготовления только одной конкретной поковки.

Усилия при штамповке больше, чем при ковке одинаковых поковок. Поэтому вес поковок, изготавливаемых объемной штамповкой, редко превышает 20–30 кг. Производительность штамповки значительно выше, чем ковки.

12.2. Оборудование для ковки и штамповки

Ковку и штамповку выполняют на ковочных и штамповочных молотах и прессах.

Ковочный молот – машина для обработки металлических заготовок ударами падающих частей.

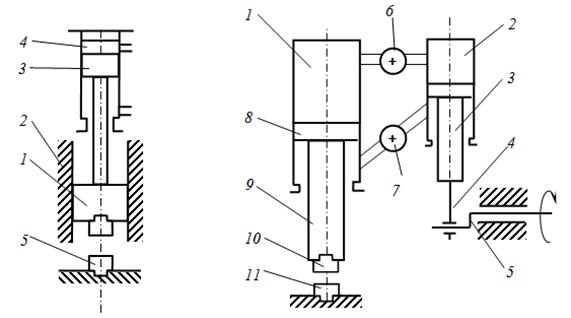

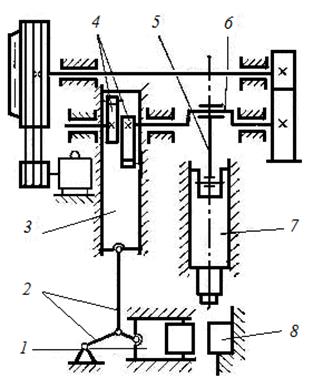

По роду привода молоты бывают паровоздушные (рис. 12.5, а), пневматические (рис. 12.5, б), механические, гидравлические.

Паровоздушные молоты приводятся в действие паром или сжатым воздухом давлением 0,7–0,9 МПа. Перемещение бабы 1 относительно направляющих 2 происходит при движении поршня 3 под действием сжатого пара или воздуха. При подаче пара (или воздуха) в верхнюю полость цилиндра 4 падающие части перемещаются вниз и наносят удар по заготовке, уложенной на нижний боек 5. При подаче пара (или сжатого воздуха) в нижнюю полость цилиндра падающие части поднимаются в верхнее положение.

а) б)

Рис. 12.5. Принципиальные схемы паровоздушного (а):

1 – баба; 2 – направляющие; 3 – поршень; 4 – цилиндр для подачи пара;

5 – нижний боек и пневматического (б) молота: 1 – рабочий цилиндр;

2 – компрессорный цилиндр; 3, 8 – поршни; 4 – шатун; 5 – кривошип;

6, 7 – золотники; 9 – шток; 10 – верхний боек; 11 – нижний боек

Пневматический молот имеет два цилиндра: рабочий 1 и компрессорный 2. Поршень 3 компрессорного цилиндра перемещается шатуном 4 от кривошипа 5. При этом воздух поочередно сжимается до 0,2–0,3 МПа в верхней или нижней полостях цилиндра и при нажатии на педаль или рукоятку, открывающих золотники 6 и 7, поступает в рабочий цилиндр 1. Здесь он действует на поршень 8. Поршень вместе с массивным штоком 9 одновременно является бабой молота, в которой крепится верхний боек 10. При перемещении падающих частей вниз верхний боек ударяет по заготовке, уложенной на неподвижный нижний боек 11.

Основание ковочного молота (шабот) имеет массу, значительно (примерно в 8–15 раз) превышающую массу падающих частей. Шаботы штамповочных молотов еще массивнее – в 20–30 раз больше массы падающих частей. Это обеспечивает высокий КПД удара (  0,8–0,9) и высокую точность соударения частей штампа. Кроме того, для этой же цели они имеют усиленные регулируемые направляющие для движения бабы.

0,8–0,9) и высокую точность соударения частей штампа. Кроме того, для этой же цели они имеют усиленные регулируемые направляющие для движения бабы.

По способу работы различают молоты простого и двойного действия. В первых падающая часть (баба) падает свободно, под действием собственного веса, а в других – дополнительно разгоняется. Скорости бабы высокоскоростных молотов достигают до 25 м/с вместо 3–6 м/с у обычных молотов. Паровоздушные ковочные молоты строят с массой падающих частей 500–5000 кг, а штамповочные – 500–30 000 кг. На ковочных молотах изготовляют поковки от 20 до 2000 кг, как правило, из прокатанных заготовок или из слитков. Максимальный вес штампованных поковок 1000 кг.

У бесшаботных паровоздушных молотов шабот заменен нижней подвижной бабой, соединенной с верхней бабой механической или гидравлической связью.

Необходимый молот выбирают на основании расчета или по справочным таблицам.

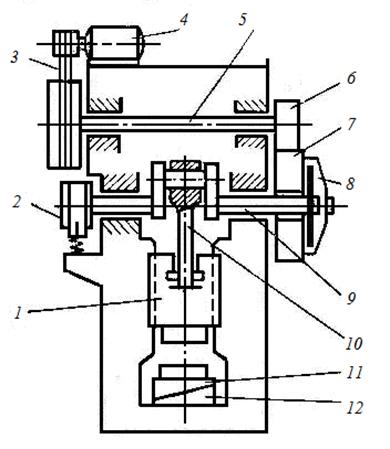

Кривошипные штамповочные прессы имеют постоянный ход, равный удвоенному радиусу кривошипа (рис. 12.6). Штамповка на кривошипных прессах характеризуется высокой производительностью и точностью по высоте заготовок.

Рис. 12.6. Кинематическая схема кривошипного горячештамповочного пресса:

1 – ползун; 2 – тормоз; 3 – шкив с маховиком, соединенные клиноременной

передачей; 4 – двигатель; 5 – промежуточный вал; 6 – шестерня, находящаяся

в зацеплении с зубчатым колесом 7; 8 – многодисковая фрикционная муфта;

9 – коленчатый вал; 10 – шатун; 11 – штамп; 12 – стол штампового пресса

Заготовка извлекается из штампа при обратном ходе его верхней части с помощью выталкивателей. Благодаря этому удобно штамповать в закрытых штампах выдавливанием и прошивкой.

Кривошипные штамповочные прессы усилием 6,3–100 МН успешно заменяют штамповочные молоты с массой падающих частей 630–10 000 кг. Однако стоимость кривошипного горячештамповочного пресса в 3–4 раза выше стоимости эквивалентного по технологическим возможностям молота.

Горизонтально-ковочные машины (ГКМ) имеют штампы, состоящие из трех частей: неподвижной 8 и подвижной 1 матриц, размыкающихся в двух взаимно перпендикулярных плоскостях, и пуансона (рис. 12.7).

Рис. 12.7. Кинематическая схема горизонтально-ковочной машины:

1 – подвижная матрица; 2 – система рычагов; 3 – боковой ползун; 4 – кулачки;

5 – шатун; 6 – кривошипный вал; 7 – ползун; 8 – неподвижная матрица

Пруток с нагретым участком, обращенным к пуансону, закладывают в неподвижную матрицу 8. Положение прутка определяется упором. При включении ГКМ подвижная матрица 1 прижимает пруток к неподвижной матрице 8, упор отводится в сторону, а пуансон ударяет на выступающую часть прутка, деформируя ее.

Главный ползун 7, несущий пуансон, приводится в движение от кривошипного вала 6 с помощью шатуна 5. Подвижная матрица 1 приводится от бокового ползуна 3 системой рычагов 2. Боковой ползун приводится в движение кулачками 4, сидящими на конце кривошипного вала 6.

ГКМ обычно строят с усилием до 30 МН. Основными операциями, выполняемыми на ГКМ, являются высадка, прошивка и пробивка.

Штамповку на ГКМ можно выполнять за несколько проходов в отдельных ручьях, оси которых расположены горизонтально одна над другой. Каждый переход выполняется за один рабочий ход машины.

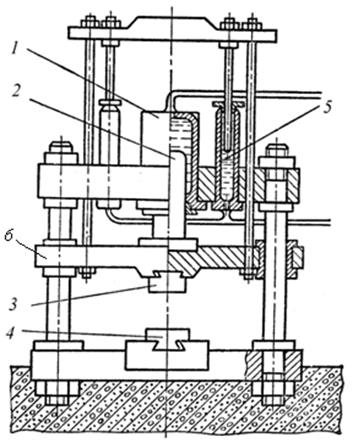

Схема гидравлического пресса для ковки показана на рисунке 12.8. Эти машины – статического действия, продолжительность деформации составляет от единиц до десятков секунд. Чтобы преодолеть сопротивление со стороны заготовки при ее деформировании, в рабочие цилиндры гидравлических прессов подают жидкость высокого давления (до 32 МПа и более). Скорость перемещения подвижной поперечины редко превышает 30 см/с, поэтому кинетическая энергия поступательного движения подвижных частей пресса очень мала по сравнению с накапливаемой жидкостью потенциальной энергией и ею обычно пренебрегают.

Рис. 12.8. Принципиальная схема гидравлического пресса:

1 – рабочий цилиндр; 2 – плунжер; 3 – верхний боек; 4 – нижний боек;

5 – возвратный цилиндр; 6 – подвижная поперечина

Принцип действия гидравлического пресса состоит в том, что под давлением жидкости, являющейся носителем энергии (рабочим телом), плунжер 2 выталкивается из рабочего цилиндра 1, перемещает подвижную поперечину 6 с установленным на ней верхним бойком 3 и после упора в заготовку, расположенную на столе, пластически деформирует ее.

Подвижная поперечина возвращается в исходное положение под давлением жидкости, подаваемой в возвратные цилиндры 5. Описанный принцип действия гидравлического пресса остается неизменным, несмотря на разнообразие технологического назначения, конструктивных форм и типов привода. Усилие современных гидравлических штамповочных прессов достигает 750 МН.

12.3. Деформации, работа и усилия при различных операциях ковки

и штамповки

Рассмотрим осадку цилиндрического образца между двумя плоскими поверхностями, перпендикулярными оси осаживаемого цилиндра (рис. 12.2).

В идеальном случае при отсутствии трения на торцах цилиндрического образца деформации будут однородны по всему объему. При этом исходный цилиндр в результате осадки преобразуется также в цилиндр меньшей высоты, но большего диаметра. Однако в действительности из-за трения на торцах цилиндрического образца деформации будут неоднородными. Образец после осадки приобретает форму бочки.

Осадку производят на прессах или молотах как одну из операций (или переходов) технологического процесса обработки давлением.

Определим приращение работы деформирования при осадке:

, (12.1)

, (12.1)

где V – объем; F – площадь поперечного сечения деформируемой заготовки;

p – давление.

Соответственно работа деформации

. (12.2)

. (12.2)

Среднее усилие Pср деформирования при осадке будет:

. (12.3)

. (12.3)

Заменив истинную линейную деформацию интенсивностью деформаций, можно применять эту формулу для оценки усилия и при возникновении бочкообразности, то есть при появлении сдвиговых компонентов деформации. Во избежание появления трещин, других дефектов величину деформации eZи (или ei) за 1 удар молота необходимо ограничивать, например, eZи = 0,03.

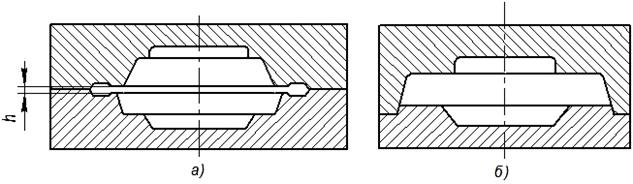

Прошивка представляет собой операцию при ковке или штамповании (штамповке) поковок, осуществляемую для получения глубокой полости или сквозного отверстия в теле поковки путем вдавливания в нее прошивня (рис. 12.9).

Рис. 12.9. Схемы прошивки: а – открытая; б – закрытая

Прошивка разделяется на открытую и закрытую. При открытой прошивке боковые поверхности заготовки свободны от нагрузки. При этом исходная высота заготовки уменьшается (заготовка осаживается, а диаметр неравномерно увеличивается). Форма заготовки при открытой прошивке искажается (приобретает бочкообразность) тем больше, чем меньше отношение  – исходного диаметра цилиндрической заготовки к диаметру прошивня.

– исходного диаметра цилиндрической заготовки к диаметру прошивня.

При закрытой прошивке диаметр заготовки равен диаметру матрицы, а высота заготовки увеличивается, причем тем больше, чем меньше отношение  . Высота заготовки может быть вычислена из условия постоянства объема.

. Высота заготовки может быть вычислена из условия постоянства объема.

При прошивке деформирующее усилие определяют по удельному давлению и площади поперечного сечения прошивня.

Удельное давление под прошивнем зависит от схемы прошивки (открытой или закрытой) и от отношения  – исходного диаметра цилиндрической заготовки к диаметру прошивня (рис. 12.10):

– исходного диаметра цилиндрической заготовки к диаметру прошивня (рис. 12.10):

(12.4)

(12.4)

Рис. 12.10. Зависимости отношения удельного давления

к пределу текучести  от отношения

от отношения

При расчете деформирующего усилия необходимо учитывать не только давление металла на прошивень, но и трение металла о боковые поверхности матрицы и прошивня.

При штамповке на прессах время контакта пуансона с заготовкой больше, чем на молотах. Это приводит к охлаждению заготовки и худшему заполнению полости штампа. Поэтому плоскость разъема выбирают вблизи торца поковки.

Поскольку в каждом ручье штампа деформация полностью осуществляется за один ход пресса, при штамповке на прессах возникают большие усилия. Расчет усилия при штамповке на прессах очень важен, так как при недостаточном усилии пресса возможна его поломка.

12.4. Нагрев и охлаждение штампов при горячей штамповке

Штамповые инструменты для горячего деформирования по условиям работы можно разделить на три группы: для прессов, для штамповочных молотов и для высокоскоростного деформирования на скоростных молотах и гидровинтовых прессах. Время деформирования заготовок для всех способов горячей обработки давлением относительно невелико, причем для различных способов обработки давлением оно может существенно отличаться.

В связи с характером работы штампа его нагрев и охлаждение осуществляются циклически. К основным температурным факторам, влияющим на работоспособность штампа, относятся: уровень температуры поверхности штампа, колебания температуры поверхности штампа, распределение температуры по глубине штампа.

Увеличение контактной температуры поверхности штампа ограничивается уменьшением прочностных характеристик штамповых сталей. Так, условный предел прочности  штамповых сталей умеренной теплостойкости при температуре 600–700 °С составляет около 350–250 МПа при достаточно высокой ударной вязкости

штамповых сталей умеренной теплостойкости при температуре 600–700 °С составляет около 350–250 МПа при достаточно высокой ударной вязкости  800 кДж/м2. Этих механических свойств достаточно для деформирования стальных заготовок, нагретых до температуры 1000–1100 °С и имеющих предел текучести менее 50 МПа.

800 кДж/м2. Этих механических свойств достаточно для деформирования стальных заготовок, нагретых до температуры 1000–1100 °С и имеющих предел текучести менее 50 МПа.

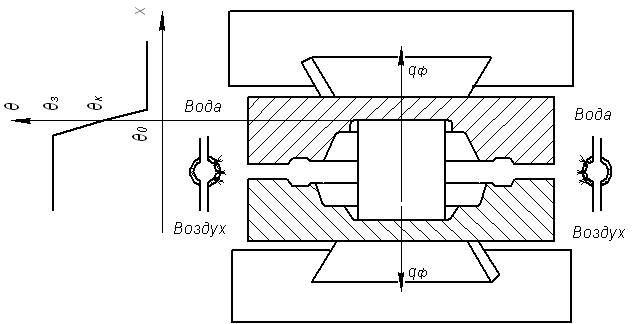

Пусть начальная температура штампа q = 200 °С, а начальная температура заготовки qЗ = 1000 °С. При кратковременном соприкосновении штампа с нагретой заготовкой контактная температура равна полусумме начальных температур заготовки и штампа (рис. 12.11) и составляет 600 ºС.

Рис. 12.11. Схема к определению контактной температуры и тепловых потоков

в штамп при горячей штамповке

Распределение температуры в глубине штампа может быть вычислено по известному решению о температуре стержня, торец которого поддерживается при постоянной температуре:

. (12.5)

. (12.5)

Средняя температура поверхностного слоя толщиной около 1 мм ниже, чем контактная температура (порядка 300–500 °С) (рис. 12.12). Поэтому контактные температуры, кратковременно возникающие на поверхности штампа, могут быть даже несколько выше, чем 600 °С (а именно: до 700–750 °С).

Теплообмен штампа с горячей заготовкой имеет много общего с теплообменом при горячей прокатке.

|

Рис. 12.12. Зависимость температуры от расстояния от поверхности штампа

и времени контакта

Плотность теплового потока на торце стержня, выделенного в штампе перпендикулярно поверхности контакта с заготовкой, согласно известному решению о нагреве стержня с постоянной температурой на торце равна:

(12.6)

(12.6)

Время силового контакта заготовки со штампом изменяется в довольно широких пределах. Вычислим среднюю плотность теплового потока на участке контакта штампа с заготовкой при λ = 40 Вт/(м·К), θЗ – θ0 = 800 ºС,

СV = 5 МДж/(м3·К) (рис. 12.13):

. (12.7)

. (12.7)

Рис. 12.13. Влияние времени контакта на среднюю плотность теплового потока

Качественную картину выравнивания температуры в штампе при различных значениях времени контакта штампа с заготовкой можно получить путем суперпозиции решений для источника тепла и стока с известными постоянными плотностями. Сток прекращает действие источника тепла и тем самым ограничивает время его действия. Температура в стержне от источника и стока в период времени, соответствующий выравниванию температуры, описывается выражением

. (12.8)

. (12.8)

Контактные температуры при штамповке с различными скоростями в начальный момент времени при равных начальных температурах заготовки и штампа одинаковы. Однако при этом распределения температуры в штампе будут существенно различаться (рис. 12.14). При скоростной штамповке имеет место наиболее неравномерное распределение температуры по глубине штампа, т. е. штамп в этом случае менее нагрет по глубине. Это означает, что при отводе штампа от заготовки теплота, сосредоточенная вблизи контактной поверхности штампа, будет выравниваться – отводиться вглубь штампа с наибольшей скоростью, вследствие чего средняя по времени температура поверхностных слоев штампа будет снижаться в наибольшей степени.

При высокоскоростной штамповке на молотах и гидровинтовых прессах время деформирования находится в пределах 0,001–0,006 с. При этом средняя плотность теплового потока достигает значений 200–500 МДж/м2.

Время деформирования при штамповке на молотах обычно находится в пределах 0,012–0,014 с. При этом средняя плотность тепловых потоков, поступающих в штамп, находится в пределах 110–160 МДж/м2.

Рис. 12.14. Зависимости температуры поверхности штампа от времени выравнивания

температуры при различных значениях времени контакта штампа

с нагретой заготовкой (начальная температура штампа условно принята

равной 200 °С, температура контакта – 600 °С)

Прессовые инструменты работают в условиях наиболее медленного деформирования. Время деформирования при работе на прессах находится в пределах от 0,1 до 0,4 с, а средняя плотность тепловых потоков изменяется от 20 до 50 МДж/м2.

Таким образом, прессовые штампы необходимо более эффективно и тщательно охлаждать в перерывах между штамповкой деталей, чем молотовые штампы. Для предотвращения чрезмерного повышения температуры штампов их в процессе работы непрерывно охлаждают, разбрызгивая капли воды с помощью сжатого воздуха на поверхности штампов (см. рис. 12.11). Охлаждение струей воды или эмульсии не допускается, так как в условиях колебаний контактной температуры оно вызывает интенсивное растрескивание поверхности штампа. Кроме того, поверхности штампов периодически (после каждой штамповки) смачивают мазутом или солевым раствором, а также посыпают тонким слоем деревянных опилок. После выгорания нанесенных веществ на поверхности штампов образуются пленки, препятствующие идеальному контакту и теплообмену штампа с нагретой заготовкой. Это особенно важно для нижней половины штампа, с которой заготовка находится в контакте больше времени, чем с верхней.

При штамповке сложных деталей, характеризующихся большой удельной работой и большим тепловыделением в процессе их деформирования (например, деталей типа коленчатых валов), во избежание перегрева штампов несколько уменьшают температуру нагрева заготовок.

Для уменьшения перегрева штампов нередко вынуждены ограничивать производительность штамповки, давая время на выравнивание температуры и на отвод тепла в массивные части кузнечно-прессового оборудования.

Колебания температуры поверхности штампа представляют большую опасность в связи с возникающими при этом температурными напряжениями и деформациями, приводящими к возникновению трещин на поверхности штампа. Для уменьшения амплитуды колебаний температуры и тепловых потоков, поступающих в штамп из заготовки, штамп перед началом работы предварительно нагревают до температуры 200–250 °С.

В связи с характером работы кузнечно-прессового оборудования температура контактных поверхностей штампов циклически изменяется. Колебания температуры вызывают в материале штампа термические напряжения. С течением времени на рабочих поверхностях штампа могут возникать и развиваться термические трещины, являющиеся причиной искажения профиля или разрушения ручьев штампа.

12.5. Холодная листовая штамповка

Листовой штамповкой получают разнообразные плоские и пространственные детали: от секундной стрелки часов до деталей облицовки автомобилей, самолетов, ракет. Листовую штамповку применяют в автомобильной, авиационной, электротехнической промышленности, в тракторостроении, приборостроении и др.

Листовая штамповка снижает объем обработки резанием, обеспечивает высокие точность размеров и производительность (до 30–40 тыс. деталей в смену с одной машины).

В качестве заготовок используют лист, полосу или ленту. Толщина заготовок обычно не превышает 10 мм.

Как правило, при листовой штамповке пластическую деформацию, обеспечивающую необходимые форму и размеры, получает лишь часть заготовки. Толщина стенок штампованных деталей незначительно отличается от толщины заготовок. Операции, в которых лишь изменяются форма и размеры заготовки без разрушения ее в процессе деформирования, называются формоизменяющими. Операции, включающие разрушение материала заготовки, называются разделительными.

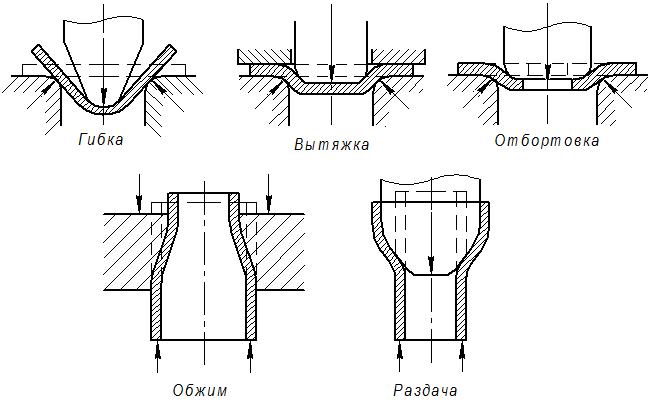

К числу формоизменяющих операций листовой штамповки относятся: гибка, вытяжка, отбортовка, обжим, раздача и др.

Гибка (рис. 12.15) применяется для изменения кривизны заготовки практически без изменения ее линейных размеров. В результате такого деформирования часть заготовки поворачивается относительно другой на определенный угол.

Рис. 12.15. Операции листовой штамповки

Пластическая деформация при гибке сосредотачивается на узком участке, контактирующем с пуансоном. При гибке не допускается разрушение материала, образование трещин, складок. Наиболее слабым местом является зона деформаций растяжения в наружном слое детали на участке закругления пуансона. При уменьшении отношения радиуса закругления r к толщине заготовки s деформация возрастает. Поэтому для предотвращения появления трещин, складок или разрушения заготовки ограничивают минимальные размеры радиуса закругления пуансона:  .

.

Даже при значительных пластических деформациях в обычных условиях гибки в штампах прямоугольная сетка линий, нанесенная на боковой поверхности заготовки, принимает веерообразную форму, причем поперечные линии остаются почти прямыми.

При гибке наибольшей по абсолютной величине является деформация  , которая определяется по формуле

, которая определяется по формуле

. (12.9)

. (12.9)

Используются также и истинные (логарифмические) характеристики деформации.

Вытяжка заключается в протягивании заготовки через отверстие матрицы, причем плоская заготовка превращается в полое изделие, а пространственная заготовка получает уменьшение поперечных размеров (см. рис. 12.15). Она может осуществляться без утонения стенки или с утонением стенки.

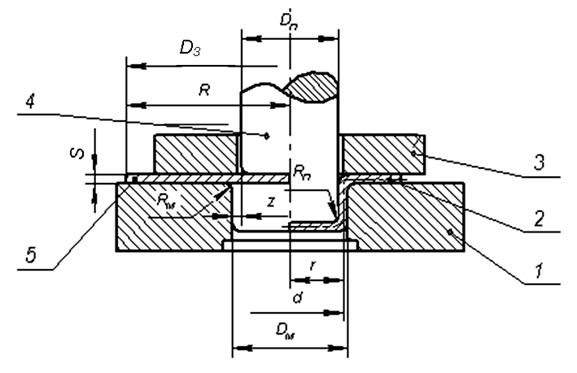

Рис. 12.16. Схема вытяжки:

1 – матрица с рабочим диаметром DМ и радиусом закругления Rм; 2 – полуфабрикат;

3 – прижим; 4 – пуансон с рабочим диаметром DП и радиусом закругления RП;

5 – заготовка под вытяжку диаметром DЗ и толщиной S

Формоизменение при вытяжке оценивают отношением диам

Дата добавления: 2016-11-04; просмотров: 5165;