Способы обработки резанием

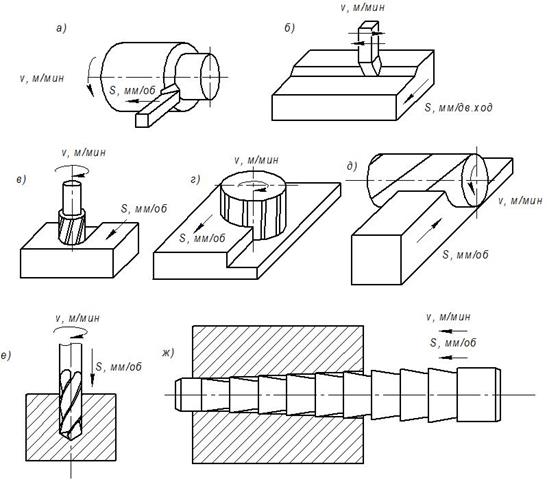

Классификация способов обработки резанием может быть проведена по таким признакам, как: геометрическая определенность (или неопределенность) режущих элементов, расположение обработанных поверхностей (внутренних или внешних), направления движений резания и подачи, способы установки и закрепления заготовок, особенности конструкции режущих инструментов и др. Схемы некоторых способов лезвийной обработки представлены на рисунке 13.1.

Рис. 13.1. Способы лезвийной обработки:

а – продольное точение; б – строгание; в – фрезерование концевой фрезой;

г – торцовое фрезерование; д – фрезерование цилиндрической фрезой;

е – сверление; ж – протягивание

Движение резания – это такое относительное движение детали и инструмента, которое без движения подачи осуществило бы только однократный cъем cрезаемого слоя за один оборот или ход.

Движение подачи совместно с движением резания обеспечивает многократный или постоянный съем срезаемого слоя в течение нескольких оборотов или ходов.

Давая определения способам лезвийной обработки, необходимо охарактеризовать движение резания, движение подачи и режущий инструмент.

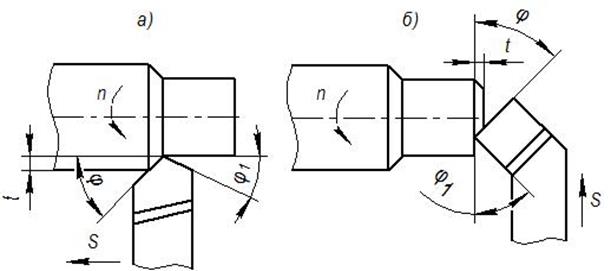

Под точением обычно имеют в виду обработку резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания (рис. 13.2).

Рис. 13.2. Схемы точения:

а – продольное; б – поперечное точение

При движении подачи вдоль оси вращения детали точение называют продольным. Обработанная поверхность в этом случае представляет собой цилиндр.

При поперечном (торцовом) точении движение подачи перпендикулярно оси вращения, при токарной обработке цилиндрических, торцовых и конических поверхностей направление подачи составляет с осью вращения постоянный угол. При токарной обработке фасонных поверхностей этот угол изменяется.

Строгание – способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания (рис. 13.3).

Рис. 13.3. Схема строгания:

а – в плоскости стружкообразования; б – в основной плоскости;

в – в плоскости резания

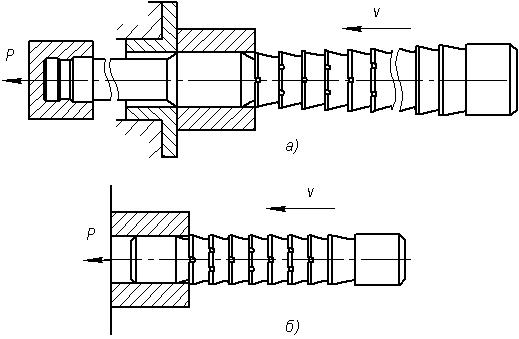

При протягивании (рис. 13.4), нарезании резьбы, зубообработке съем металла обеспечивается за счет относительного смещения различных режущих кромок (зубьев). В этих случаях имеет место «скрытая», или «конструктивная», подача.

Рис. 13.4. Обработка отверстия протяжкой (а) и прошивкой (б)

При строгании, точении, сверлении угол контакта  постоянен и равен 90°. Поэтому эти способы относят к стационарному резанию.

постоянен и равен 90°. Поэтому эти способы относят к стационарному резанию.

К обработке отверстия с замкнутым круговым движением резания и движением подачи в направлении оси вращения могут быть отнесены сверление, зенкерование, развертывание, растачивание цилиндрических поверхностей. При этом скорости движения резания и подачи перпендикулярны.

В этих случаях несколько различных способов обработки имеют одну и ту же принципиальную кинематическую схему.

Сверление – это обработка отверстия, как правило, в сплошном материале с замкнутым кругообразным движением резания при движении подачи инструмента в направлении оси вращения (рис. 13.5).

Аналогичные определения могут быть даны для зенкерования и развертывания. Отличия состоят лишь в том, что производится обработка отверстий, ранее полученных другими способами (литьем, давлением, сверлением), а также в конструкции режущих инструментов (зенкеров, разверток). Это означает, что эти способы обработки отверстий могут быть осуществлены на одном и том же металлорежущем станке.

Рис. 13.5. Схема сверления в основной плоскости:

1 – деталь; 2 – сверло; 3 – стружка

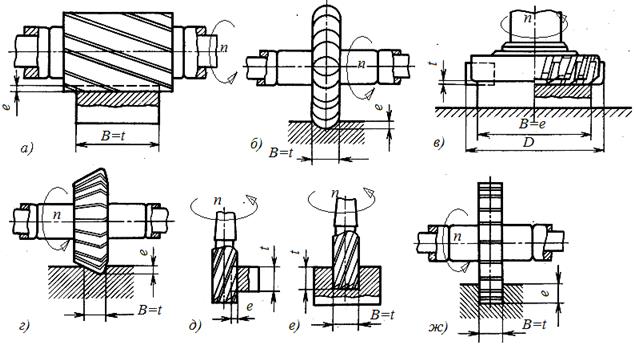

Обработку инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения (рис. 13.6), называют фрезерованием.

Рис. 13.6. Способы фрезерования:

а – цилиндрической фрезой; б – фасонной фрезой; в – торцевой фрезой; г – угловой фрезой; д, е – концевой фрезой; ж – дисковой двухсторонней фрезой

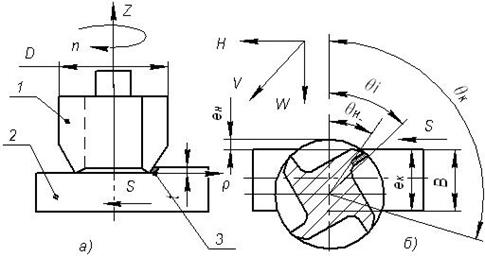

Угол между скоростью резания v и подачей s является угловой координатой, характеризующей положение зуба, его называют углом контакта  (рис. 13.7).

(рис. 13.7).

Рис. 13.7. Схема торцового фрезерования в основной плоскости (а),

в рабочей плоскости (б): 1– фреза; 2 – деталь; 3 – стружка в основной плоскости

Особенностью процессов фрезерования в сравнении со строганием является переменность угла контакта θ. Способы лезвийной обработки с изменяющимся углом θ между скоростью резания v и подачей S относят к нестационарному резанию. Это связано с изменением нормальной к скорости резания составляющей подачи Sθ, влияющей на толщину срезаемого слоя.

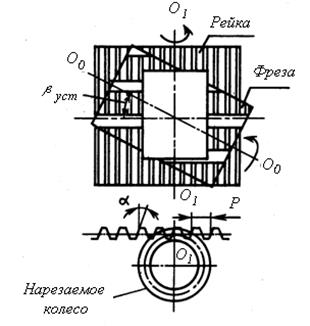

Фрезерование применяется также для обработки резьб и зубьев. Зубчатые колеса обрабатывают методом копирования профиля (рис. 13.8) и методом обкатки (рис. 13.9).

Рис. 13.8. Фрезерование зубчатых колес методом копирования дисковыми (а)

и пальцевыми (б) фрезами

Рис. 13.9. Схема зубонарезания червячной фрезой

по методу обкатки зубчатого колеса с рейкой

Червячная фреза изготавливается на базе червяка, на котором прорезаны стружечные канавки. Пересечение стружечных канавок с витками червяка образует рейку. Вращение червяка имитирует перемещение рейки. При этом колесо должно вращаться, обкатываясь с рейкой. Движение подачи фрезы (или колеса) осуществляется вдоль оси вращения нарезаемого колеса.

Шлифование – это обработка инструментом, имеющим много режущих элементов (зерен), геометрическая неопределенность которых образуется большим числом абразивных зерен из природных или синтетических шлифовальных материалов, случайным образом расположенных и сориентированных в абразивном инструменте (шлифовальном круге).

Процесс шлифования характеризуется весьма малыми значениями толщины слоя, срезаемого каждым зерном. Однако благодаря одновременному участию в процессе шлифования большого числа абразивных зерен может быть достигнута относительно высокая производительность резания и небольшая шероховатость обработанной поверхности.

Абразивная обработка существенно расширяет технологические возможности формообразования резанием. Это относится к окончательной обработке деталей с высокими требованиями к точности и шероховатости, прошедших термическую обработку и имеющих высокую твердость. Например, при шлифовании сравнительно легко можно обеспечить допуск до 0,5 мкм по некруглости, до 4 мкм – по точности сопряжения. При обычном шлифовании достигается шероховатость поверхности Rа = 0,63–1,25 мкм (7–8-й класс), при тонком шлифовании – Rа = 0,16–0,32 мкм (9–10-й класс), а при отделочных операциях (притирке, доводке, хонинговании, полировании, суперфинишировании) – Rа = 0,04–0,08 мкм (11–12-й класс) и выше.

Дата добавления: 2016-11-04; просмотров: 4358;