Буровые станки со шпиндельным вращателем.

До недавнего времени для бурения геологоразведочных скважин в скальных порода при разведке ТПИ в нашей стране преобладало применение буровых станков со шпиндельным вращателем. В последние несколько лет многие организации, выполняющие геологоразведочные работы стали приобретать и использовать импортные буровые станки с подвижным вращателем.

В СССР до 1929 года работали в основном шведские станки «Крелиус», С 1929 года стал выпускаться наш отечественный станок КАМ-300. а с 1938 года станок КАМ-500. Последний стал основным станком геологоразведочного бурения на ТПИ, заменив, тоже очень популярный, «Крелиус В-3». Эти станки были с ручной рычажной подачей. В конце сороковых годов, (сразу после войны) были разработаны и внедрены в производство легкие шпиндельные станки с винтовой подачей для бурения неглубоких (до 150 метров) разведочных скважин в твердых породах:- ГП-1 и станки завода имени Воровского - ЗИВ-75 и ЗИВ-150. В 1949 - 1953 годах Ленинградским заводом им. Фрунзе. в порядке послевоенной конверсии, были разработаны весьма эффективные для своего времени шпиндельные буровые станки с гидравлической подачей серии ЗИФ – ЗИФ-300, ЗИФ-650 и ЗИФ-1200. Эти станки имели четыре скорости вращения с максимальной частотой 480 об/мин, что отвечало применяемой тогда технологии твердосплавного и дробового бурения. По мере внедрения алмазного бурения, требующего высокие обороты вращения, станки ЗИФ-650 и ЗИФ-1200 были модернизированы – добавлен двухступенчатый редуктор – стало 8 скоростей вращения с максимальным значением соответственно 800 и 600 об/мин, и добавлены индексы – М и МР - ЗИФ-650М и ЗИФ-1200МР. и затем ЗИФ-1200МРК с десятиступенчатой коробкой передач от автомашины КАМАЗ с максимальной частотой вращения 820 об/мин и ЗИФ-1200МРКБ с плавнорегулируемым электроприводом с частотой вращения до 1500 об/мин. Но, главная модернизация заключалась в замене механических зажимных патронов на пружинно-гидравлические!

В начале семидесятых годов были разработаны и стали применяться специально для геологоразведочного бурения более современные шпиндельные буровые станки серии «СКБ»: - СКБ-2 – 50/100 (сделано два образца – один в музее РГГРУ на Сергиево-Посадском полигоне, в серию не пошел, поскольку решили оставить ранее выпускавшийся БСК-2-100); СКБ-3, - было выпущено около 200 штук в самоходном варианте, однако из-за слабости ряда узлов дальнейшего применения не получил; СКБ-4 и СКБ-5 - широко применяются; СКБ-6 – в серию не пошел (предпочтение отдано старому, но надежному станку ЗИФ-1200МР) и СКБ-7.

Главным достоинством этих станков является система «перехват» - перекрепление зажимных патронов с ручным управлением, а еще лучше, с автоматическим перекреплением гидравлических зажимных патронов «автоперехват»!

В начале девяностых годов ВИТРом были разработаны станки с подвижным вращателем АВ-2, АВ-5 и роботоризованная буровая установка РБК-4, однако в серийное производство они не пошли (предпочтение отдали зарубежным станкам).

Рассмотрим подробнее механическое устройствошпиндельного вращателя.

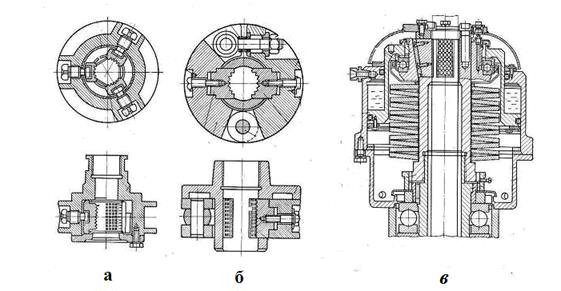

Вернемся к исходу – станки с ручной рычажной подачей и механическими зажимными патронами. Как уже указывалось выше, основная задача вращателя передавать на ведущую трубу, а через нее и на весь буровой снаряд и ПРИ вращательное движение, крутящий момент и осевое усилие для регулирования осевой нагрузки на ПРИ. Для решения первой части этой задачи шпиндель должен на время бурения жестко и надежно соединяться с ведущей трубой, а после исчерпания «хода шпинделя», он должен легко отсоединяться от ведущей трубы и подниматься в исходное положение. На концах шпинделя имеются два зажимных патрона (в некоторых станках один). В старых станках, включая станки серии ЗИФ до их модернизации, применялись механические зажимные патроны с закреплением вручную рис. 44а, б, которые позднее были заменены пружинно-гидравлическими. Рис.44в.

Рис. 44.

Операция по возвращению шпинделя в исходное верхнее положение, после углубки на ход шпинделя, называется «перекрепление патронов». При механических патронах процесс перекрепления («перехват») патронов занимал много времени, требовал значительных физических усилий и требовал остановки вращения, отрыва ПРИ от забоя с последующей постановкой его на забой с вращением, что приводило к повышенному износу ПРИ и возможности разрушения керна.

Установка на станках ЗИФ пружинно- гидравлических патронов частично улучшила, облегчила и ускорила процесс перекрепления патронов, однако главный недостаток старых шпиндельных станков при перекреплении – остановка вращения инарушение процесса бурения оставался. С появлением следующей серии шпиндельных станков «СКБ» с системой «перехват» и «автоперехват» и двумя гидропатронами этот главный недостаток был успешно устранен и перекрепление патронов может производиться без остановки вращения и нарушения процесса бурения.

Вторая часть задачи, выполняемой шпинделем – регулирование осевой нагрузки на ПРИ или скорости углубки, зависит от системы «подачи».

Выше была рассмотрена схема работы механизма подачи станка ГП-1 (смотри рис. 43). Поскольку идея работы дифференциальной (винтовой) подачи воспринимается не легко, рассмотрим ее подробнее.

Идея винтовой подачи заключается в использовании того, что вращательное движение винта относительно неподвижной гайки преобразуется в его осевое перемещение, а при сопротивлении этому перемещению (в данном случае со стороны породы забоя), крутящий момент на гайке создает осевое усилие на винте. Но при невращающейся гайке скорость перемещения винта жестко связана с частотой вращения винта, а поскольку в данном случае винтом является шпиндель, и скорость его осевого перемещения зависит от буримости породы, то такая жесткая схема не подходит. В дифференциальной винтовой подаче буровых станков используется мягкая схема, когда и гайка и винт с левой резьбой (шпиндель) вращаются в одну сторону, но частота вращения гайки может меняться от нуля до величины больше частоты вращения шпинделя. Тогда при остановке гайки, шпиндель будет быстро вывинчиваться из нее и подниматься вверх, а если гайка вращается быстрее шпинделя, то шпиндель будет вывинчиваться из гайки вниз. Кинематическая схема механизма подачи через промежуточный валик и две пары шестерен сделана так, что ускоренное вращение на «гайку подачи» передается через управляемый фрикцион. Поворачивая маховичек вправо можно увеличивать силу сжатия дисков фрикциона и тем самым увеличивать скорость вращения гайки подачи и соответственно скорость осевого перемещения шпинделя. Если сопротивление породы на забое не позволит шпинделю двигаться так быстро, то диски фрикциона будут проскальзывать, и скорость осевого движения шпинделя будет соответствовать скорости бурения. Момент трения при проскальзывании дисков фрикциона будет создавать соответствующий момент и, , пропорциональную осевую нагрузку на шпинделе. Таким образом, поворотом маховичка можно плавно регулировать осевую нагрузку на ПРИ. Когда гайка подачи передает осевое усилие на шпиндель, со стороны шпинделя на нее будет действовать сила реакции, направленная вверх. Гайка подачи имеет осевой люфт, и ее торец соединен с кольцевым поршнем в полости, заполненной маслом, Сила реакции, приложенная к гайке, передается через поршень на масло и давление в полости с маслом пропорциональное осевой нагрузке фиксируется манометром. Следовательно, при винтовой подаче может качественно регулироваться и контролироваться величина осевой нагрузки на ПРИ, при минимальных габаритах (и стоимости) бурового станка, по сравнению с системами гидравлической подачи. Имевшиеся станки с винтовой подачей (ГП-1, ЗИВ-75 и ЗИВ-150), были рассчитанные на бурение сравнительно неглубоких скважин, где вес снаряда меньше нужной осевой нагрузки на ПРИ, и имели механизм подачи только для создания дополнительного усилия на шпинделе. Некоторые зарубежные станки с винтовой подачей, имея систему с двумя фрикционами, создающими усилие и вниз и вверх, позволяют бурить, как с дополнительной нагрузкой, так и с разгрузкой, т.е. более глубокие скважины.

Наконец, современный вариант подачи – гидравлическая подача используется почти во всех шпиндельных, в большинстве станков с подвижным вращателем. В в нашей стране выпускался и применялся весь нормальный ряд шпиндельных станков с гидравлической подачей для бурения скважин глубиной от 100 до 2000 метров: БСК-2РП, СКБ-4, СКБ-5, СКБ-7, ЗИФ-650М (СКТО-65), ЗИФ-1200МР (СКТО-75) и гибрид между шпиндельным и подвижным вращателем БАК 1200/2000, и были разработаны станки с подвижным вращателем АБ -2, АБ-5 и РБК-4, сюда также относится уже старая установка УРБ-2А-2. Поскольку это основные отечественные станки для бурения геологоразведочных скважин при разведке ТПИ, стоит подробно ознакомиться с механической (кинематической) и гидравлической схемами этих станков.

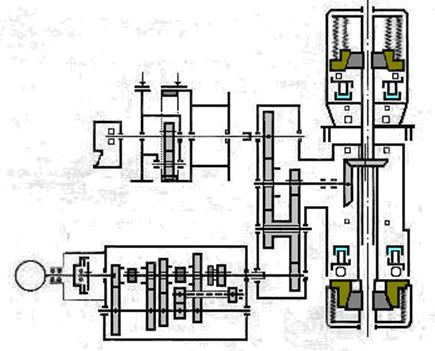

Механическая часть бурового станка предназначена для передачи вращения и крутящего момента от двигателя до исполнительных органов – вращателя и лебедки. Начнем с СКБ-4, а затем рассмотрим, чем отличаются схемы других шпиндельных станков.

Кинематическая схема станка, СКБ-4 приведена на рис. 45.

Рис. 45.

Вращение и момент передаются от двигателя через фрикцион (муфту сцепления) на первичный вал коробки передач и через пару шестерен постоянного зацепления на промежуточный вал. На промежуточном валу жестко закреплены и вращаются с постоянной частотой 5 шестерен, первая из которых получает вращение с первичного вала, еще 3 шестерни находятся в постоянном зацеплении с шестернями, свободно установленными на вторичном валу, а пятая находится в зацеплении с шестерней дополнительного валика. На вторичном валу между шестерней первичного вала и первой шестерней вторичного вала, а также между второй и третьей шестернями вторичного вала на шлицах (на скользящей посадке) имеются две зубчатые муфты торцевого зацепления, управляемые рукояткой переключения передач. Эти муфты могут поочередно включаться в зацепление с постоянно вращающимися шестернями вторичного вала. При включении муфты с третьей шестерней вторичного вала получаем первую скорость вращения на вторичном валу, при включении той же муфты со второй шестерней вторичного бала, получаем вторую скорость. Включение другой муфты с первой шестерней вторичного вала дает третью скорость, включение той же муфты напрямую с шестерней первичного вала дает четвертую скорость (прямая передача). На вторичном валу имеется еще одна подвижная на шлицах – четвертая шестерня, которая может включаться в зацепление со второй шестерней дополнительного валика, при этом на вторичный вал будет передаваться вращение уже в другую сторону – получается левое вращение (задняя скорость коробки передач). Таким образом, на выходе из КПП мы имеем 4 правых и одну левую скорости вращения. Из коробки передач вращение передается в промежуточную (раздаточную) коробку. Промежуточная коробка выполняет 3 функции: перемещает вращение выше КПП для удобства расположения вращателя и лебедки, удваивает количество скоростей на вращателе (т.е. служит двухступенчатым редуктором) и позволяет распределять вращение на вращатель или на лебедку (могут быть включены одновременно и вращатель и лебедка). В промежуточной коробке три вала (кроме входного вала из КПП) – на первом валу (снизу вверх) получает вращение из КПП двойная шестерня. В зацеплении с меньшей из этой пары находится шестерня, свободно установленная на втором валу (вал привода вращателя) шестерня с боковым зубчатым венцом. На этом же валу на шлицах находится вторая меньшая шестерня, которая может включаться либо с большой шестерней нижнего вала, либо входить в зацепление с уже вращающейся шестерней на своем валу. Таким образом, на шпиндель (через коническую пару шестерен) будет передаваться два диапазона (по четыре скорости) скоростей правого вращения и две скорости левого вращения. Третьий (верхний) вал служит валом лебедки и получает четыре скорости вращения из КПП. Вал лебедки вращается постоянно при включенной КПП и вращает шестерню со скользящей посадкой на шлицах, которая служит и для включения лебедки в работу, и является «солнечной» шестерней планетарного механизма лебедки.

Лебедка станка СКБ-4, как и других станков СКБ – планетарного типа.

Лебедка бурового станка должна обладать максимальной оперативностью и плавностью в управлении, т.е. плавным независимым от нагрузки включением подъема и быстрым, но плавным торможением.

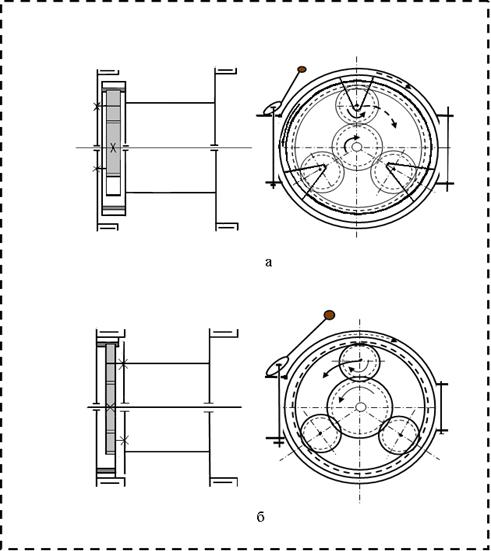

Рис. 46

Таким условиям хорошо отвечает ПЛАНЕТАРНЫЙ МЕХАНИЗМ . В планетарном механизме включение вращения рабочего органа, в данном случае барабана лебедки, осуществляется торможением другого элемента системы. Поскольку торможение может выполняться как угодно плавно и мягко, то и включение барабана лебедки, т.е. подъем груза будет начинаться тоже плавно.

Планетарный механизм назван так, потому что его движение его элементов солнечной шестерни и шестерен - сателлитов напоминают движение планет вокруг солнца. В планетарной лебедке могут быть два варианта планетарных механизмов.

Принцип работы планетарного механизма (варианта 1 схема а) заключается в том, что вращение солнечной шестерни передается трем шестерням сателлитам, оси которых закреплены в диске - «водиле», установленном свободно на подшипниках на валу лебедки. Одной стороной сателлиты получают вращение от центральной – «солнечной шестерни. Другой стороной сателлиты находятся в зацеплении с «венцовой» шестерней запрессованной в шкив барабана лебедки. Таким образом, сателлиты имеют два варианта вращения: при свободном состоянии водила и неподвижной венцовой шестерне сателлиты совершают сложное движение – они, вращаясь вокруг своей оси, катятся по внутренним зубьям венцовой шестерни, оси сателлитов с водилом вращаются вокруг оси вала лебедки (пунктирная линия). Когда мы плавно тормозим шкив водила – «тормоз подъема», оси сателлитов плавно останавливаются и сателлиты начинают вращать венцовую шестерню, т.е. барабан лебедки (сплошная линия) Будет подъем груза. Для остановки подъема надо одновременно отпускать ручку тормоза подъема и нажимать ручку тормоза спуска. Спуск выполняется при отпущенном тормозе подъема и регулируется тормозом спуска.

По второму варианту (схема б) венцовая шестерня жестко закреплена в диске водила, а оси сателлитов закреплены в барабане лебедки. Здесь для подьема груза надо затормозить водило, венцовая шестерня остановится, сателлиты начнут катиться по венцовой шестерне и оси сателлитов начнут вращать барабан лебедки.

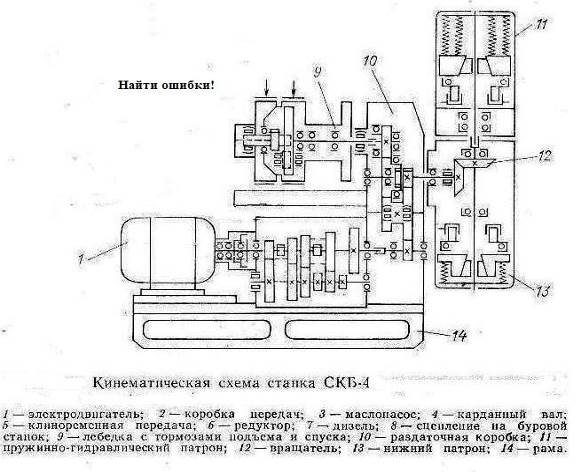

СТУДЕНТАМ СЛЕДУЕТ ОБРАТИТЬ ВНИМАНИЕ на то, что, к огромному сожалению, в некоторых справочниках и учебниках могут быть изображены схемы станков и другого оборудования, имеющие грубые, стыдные для уважаемых авторов ошибки! Причем некоторые ошибки, (например, в изображение схемы планетарного механизма лебедки) переходит из учебника в учебник почти 60 лет. К ошибкам следует отнести и несоблюдение условного масштаба, т.е. если шестерни должны входить в зацепление, их размеры на схеме должны этому соответствовать. Студенты попробуйте сами найти ошибки с схеме станка приведенной из солидного справочника на рис. 47 (копия).

Рис. 47

Гидравлические системы современных отечественных шпиндельных станков, начиная с семидесятых годов прошлого века, отличаются оптимальным решением всех задач, стоящих перед системой подачи бурового станка.

Гидравлическая система станка СКБ-4 наглядно отражает все достоинства гидросистем наших станков с гидравлической подачей, главной из которых является система автоперехвата. Рис. 48.

Гидросистема современных шпиндельных буровых станков, и СКБ-4 в частности, включает источник действия – сдвоенный маслонасос и три исполнительных органа со своими системами управления:

1.- гидроцилиндры с системой управления и регулирования усилий и движений шпинделя,

2 – гидравлические зажимные патроны с системой «перехват» и «автоперехват» и

3 - система передвижения станка к скважине и от скважины (для освобождения устья скважины при спуско-подъемных операциях).

Рис 48

Для управления действиями шпинделя и перемещением станка масло из маслобака правым маслонасосом (рис.48) через обратный клапан попадает в нагнетательную линию, от которой имеются отводы на манометр, манометр-дриллометр (указатель усилий на шпинделе) с предохранительным клапаном. Далее между нагнетательной и сливной линиями установлен главный орган регулирования – дроссель (регулятор давления ДР2). После дросселя линия подходит к золотнику быстрого подъема (Р5), где она может подключаться к сливу или закрываться . Еще до дросселя нагнетательная линия, подходит к главному органу управления – золотнику - распределителю (Р1), имеющему пять положений с ручным управлением поворотом ручки. Из золотника управления жидкость под давлением может направляться в верхние или нижние полости цилиндров подачи шпинделя или в цилиндр перемещения станка

От левого маслонасоса масло через фильтр и обратный клапан с отводом на манометр подходит к золотнику (Р2) управления гидропатронами

Гидравлическая система может выполнять три операции: бурение,перекрепление (перехват) патронов и перемещение станка. Рассмотрим последовательно работу гидросистемы:

- Бурение – для выполнения бурения главный золотник устанавливается либо в положение «шпиндель вниз», когда» вес снаряда недостаточен и бурение ведется с дополнительной нагрузкой ( Fос = Gсн. + Fшп.) - нагнетательная линия соединяется с верхними полостями цилиндров подачи, нижние полости цилиндров соединены со сливом (через золотник Р6), либо в положение «шпиндель вверх» и бурение ведется с разгрузкой (Fос.= Gсн. – Fшп).

Насос для данного станка имеет производительность (подачу) – Qнас.= 18 л/мин и развивает давление до Рнас.= 6,3 МПа.

При бурении с дополнительной нагрузкой в верхние полости цилиндров будет поступать столько масла в единицу времени сколько позволит скорость бурения – Qвпц = Vб ∙(Sцил - Sшт) все остальное масло (Qсл.= Qнас – Qвпц.) идет через дроссель на слив обратно в бак. Проходя через дроссель, жидкость преодолевает гидравлические сопротивления обратно пропорциональные размеру проходного сечения дросселя, которое регулируется поворотом винта, вплоть до полного перекрытия проходного сечения. Чем больше будет перекрыт дроссель, тем больше будет давление в нагнетательной линии и, следовательно, в верхних полостях цилиндров и соответственно будет больше усилие на шпинделе и осевая нагрузка на ПРИ. Таким образом, поворотом штурвальчика дросселя можно изменять дополнительное к весу снаряда усилие на шпинделе от 0 до 40 кН, т.е. Fос = Gсн.+ (0 -:- 40 кН).

При бурении с разгрузкой. Нагнетательная линия подсоединена к нижним полостям цилиндров, но!, поскольку идет бурение, шпиндель будет двигаться вниз, и объем нижних полостей цилиндров будет уменьшаться, следовательно, масло пойти в нижние полсти цилиндров не может. Более того, часть масла из нижних полостей будет вытесняться в нагнетательную линию, и через дроссель на слив будет проходить все масло, которое качает насос, и еще то масло, которое выдавливается из нижних полостей цилиндров. Давление в нагнетательной линии и в нижних полостях цилиндров поддерживается и регулируется сопротивлениями в дросселе, осевая нагрузка при этом будет Fос.= Gсн.- Fшп. Если перекрыть дроссель так, что давление, и соответственно усилие на шпинделе вверх, будет больше веса снаряда, то снаряд будет подниматься вверх, и гидравлика станка будет работать как домкрат, развивая усилие до 60 кН, что используется при прихватах бурового снаряда.

Есть еще одно положение гидросистемы управления движением шпинделя – «быстрый подъем». В данном станке это положение включается автоматически приперекреплении гидропатронов, но в других станках с гидроподачей, оно может включаться вручную, Быстрый подъем нужен для сокращения времени на перекрепление патронов (это потери времени при бурении), поскольку при положении «шпиндель вверх», шпиндель поднимется за время, за которое маслонасос (при закрытом дросселе) заполнит объем полостей цилиндров, т.е. tп. = Vцил. / Qнас. Но можно поднять шпиндель быстрее. Для этого верхние и нижние полости цилиндров соединяются между собой и с нагнетательной линией и дроссель полностью закрывается. В нагнетательной линии и обеих полостях цилиндров поднимается одинаковое давление. Внутри цилиндра находятся поршень и, присоединенный к нему шток. Шток через герметичный сальник выходит из верхней полости цилиндра. Давление в нижней полости цилиндра действует на всю площадь поршня и создает силу Fн. = P · Sпор. Давление в верхних полостях цилиндров (такое же по величине) действует на площадь поршня минус площадь штока!, и, следовательно, Fв =P · (Sп. - Sшт.).

На шпиндель будет действовать результирующая сила вверх Fвв = Fн – Fв. и, когда сила Fвв., по мере роста давления, превысит вес шпинделя, шпиндель будет быстро подниматься вверх. Во сколько раз быстрее он поднимется в этом положении, чем при положении «шпиндель вверх»? Все масло, которое качает насос, пойдет в нижние полости, кроме того, масло, вытесняемое из верхних полостей, тоже пойдет в нижние полости цилиндров. Следовательно, насосу надо заполнить объем, который занимали штоки, и шпиндель поднимется во столько раз быстрее, во сколько раз объем штока меньше объема цилиндра т.е. tбп /tп = Vц/Vшт = Sц /Sшт . Для станка СКБ-4 это примерно в 3,2 раза. В данной схеме включение «быстрого подъема» осуществляется автоматическим переключением золотника быстрого подъема (Р5). При этом перекрывается слив из главного золотника независимо от его положения («шпиндель вниз» или «шпиндель вверх») и соединяются линии из нижних и верхних полостей цилиндров. Жидкость из верхних полостей цилиндров перетекает в нижние полости через золотник быстрого подъема и обратный клапан

Наиболее интересной (и прогрессивной) частью гидросистемы станков серии СКБ является «перехват» и «автоперехват».

Главным недостатком шпиндельных буровых станков считался малый ход шпинделя – в наших станках 40 – 60 см в зарубежных до 1,1 метра. В старых станках и в станках с одним зажимным гидропатроном, после углубки на ход шпинделя (40 – 60 см) надо остановить вращение бурового снаряда, приподнять снаряд на 5 – 10 см (оторвать от забоя ПРИ), удержать приподнятый снаряд натяжением троса лебедки за сальник-вертлюг, затем открепить зажимной патрон и только тогда быстрым подъемом поднять шпиндель в верхнее положение и закрепить зажимной патрон в верхнем положении шпинделя. То, что на эту операцию тратилось дополнительное время, не так важно - главная беда заключалась в том, что прерывался процесс бурения, и каждый раз приходилось начинать процесс заново – включать вращение, плавно доводить ПРИ до забоя и постепенно восстанавливать осевую нагрузку. При таких перерывах процесса бурения происходил дополнительный износ ПРИ, усиливалась возможность самозаклинивания керна. Система «перехват» практически полностью устраняет этот недостаток, т.е. перекрепление патронов происходит без остановки бурения «на ходу» и делает шпиндельные станки конкурентно способными со станками с подвижным вращателем.

Система управления зажимными патронами включает два пружинно-гидравлических патрона, - верхний, закрепленный на шпинделе, постоянно зажатый под действием мощных пружин, и нижний постоянно разжатый, тоже удерживаемый в разжатом состоянии мощными пружинами. Под пружинами в этих патронах находятся кольцевые маслоцилиндры, поршни которых под давлением масла могут разжимать верхний патрон и, наоборот зажимать нижний патрон.

Работает система таким образом: Левый маслонасос подает масло через фильтр и обратный клапан) к четырехпозиционному распределительному золотнику (Р2) с ручным управлением. Четыре положения это:

I. «закрепить» – верхний патрон закреплен пружинами (давление масла туда не подается), нижний патрон раскреплен пружинами (давление масла туда тоже не подается); масло, которое качает насос через электрозолотник (Р3) (золотник, который перекрывает слив из нагнетательной линии, когда концевой выключатель включает электромагнитную тягу при «автоперехвате») свободно проходит на слив.

II. «раскрепить» - в этом положении золотника сливная линия (через электрозолотник) закрыта, нагнетательная линия через перекидной клапан соединяется с верхним патроном, давление масла поднимает кольцевой поршень, сжимает пружины и раскрепляет верхний патрон.

III «перехват» - это самое интересное положение - нагнетательная линия соединяется через два перекидных клапана с верхним патроном и через блокировочный золотник (Р4) и обратный клапан с нижним патроном. Пружины в патронах и в блокировочном золотнике подобраны так, что при нарастании давления сначала закрепится нижний патрон! (обратите внимание, что с этого момента вращение на шпиндель передается через оба патрона), и в блокировочном золотнике открывается линия к золотнику быстрого подъема. Затем, только после достижения давления определенной величины, раскрепляется верхний патрон. Теперь вращает шпиндель только нижний патрон - эстафета вращения передана. При дальнейшем росте давления срабатывает золотник быстрого подъема и, независимо в каком положении главного золотника шло бурение, начнется быстрый подъем шпинделя с раскрепленным вращающимся верхним патроном. Когда шпиндель достигнет верхнего положения, ручка распределительного золотника переводится в положение «закрепить» - нагнетательная линия левого насоса соединяется со сливом, давление падает, верхний патрон закрепляется, затем! срабатывает блокировочный золотник и раскрепляется нижний патрон и золотник быстрого подъема возвращается в исходное положение. Бурение продолжается практически без перерыва. Небольшая (10-15 сек) задержка осевого движения ведущей трубы не останавливает углубку скважины, которая компенсируется распрямлением сжатой части бурильной колонны.

IV. «Обратный перехват» - применяется при необходимости перекрепить патроны без быстрого подъема, например для того, чтобы при сохранении вращения (зажимается нижний патрон и открепляется верхний) переместить верхний патрон в нижнее положение и затем, поставив положение «закрепить», поднимать с вращением буровой снаряд, В положении золотника «обратный перехват нагнетательная линия соединяется так же, как и в положении «перехват», только линия к золотнику быстрого подъема закрыта.

Наконец, главное достоинство гидросистемы – «Автоперехват» выполняется при положении распределительного золотника в обычном для процесса бурения положении - «закрепить» и включенной электролинии на концевые выключатели, соединенные с электрозолотником (Р3). Все очень просто и очень эффективно! Когда шпиндель при бурении дойдет до своего нижнего положения, он толкает нижний концевой выключатель и тем самым включает электромагнит электрозолотника. Тот в свою очередь перекрывает слив и автоматически начинается перехват патронов с быстрым подъемом шпинделя (верхний патрон разожмется, нижний патрон зажмется – бурение не останавливается). Когда шпиндель дойдет до своего верхнего положения, он толкает верхний концевой выключатель, который выключает электрозолотник, тот возвращается пружиной в исходное положение, слив открывается, зажимные патроны возвращаются в исходное положение и бурение продолжается с ранее установленной осевой нагрузкой. Процесс происходит полностью автоматически, даже при отсутствии бурильщика, и будет продолжаться до окончания замера ведущей трубы. («Замером» называется длина части ведущей трубы от верхнего патрона шпинделя до бурового сальника).

Важно отметить, что система перехват зажимных патронов была разработана и исполнена в НАШЕЙ стране еще в 1962 году, Московское ЦКБ, где работали в основном выпускники МГРИ, создало станки БСК1Б и ЦКБ УАБ-300 с пружинно-гидравлическими зажимными патронами и системой перехват, т.е. перекрепления патронов БЕЗ ОСТАНОВКИ ВРАЩЕНИЯ!

Последняя операция, которую выполняет гидросистема станка – перемещение станка «к скважине» и «от скважины». Станок передвигают от скважины, когда закончено бурение и надо освободить устье скважины для подъема и спуска бурового снаряда. После спуска бурового снаряда станок пододвигают к скважине. Эти движения устанавливаются ручкой главного золотники в соответствующие положения. Интерес здесь заключается в том, что вместо «тупой» системы с двумя парами трубок (нагнетание и слив к каждой полости цилиндров) задача решается двумя трубками и «гидрозатвором». Из схемы видно, что когда давление масла подходит к одной из полостей цилиндра перемещения станка, оно открывает клапан своей полости и толкает разъединительный поршень, который открывает клапан другой полости, соединяя ее со сливом.

Гидросистема станка СКБ-5 отличается тем, что вместо ручных золотников применены золотники с электромагнитным управлением. В станке СКБ-7 более сложная система с электрозолотниками и добавлена еще одна функция – гидравлическое управление тормозами лебедки.

Кроме отечественных станков со шпиндельным вращателем, могут встретиться шпиндельные станки зарубежных фирм.

Дата добавления: 2016-06-18; просмотров: 6709;