Расчет на долговечность в проверочной форме

В соответствии с принятой выше универсальной схемой исходные данные расчета содержат

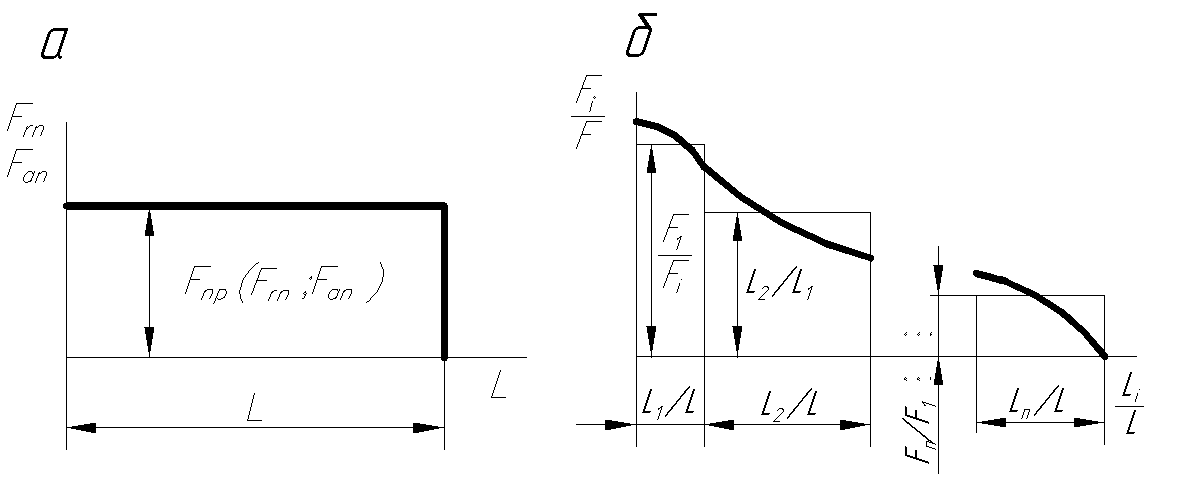

1. нагрузки на опоры Frn, Fan и закономерность их изменения во времени. Закономерность изменения нагрузки опор полностью идентична ее изменению на передаточном механизме в силу пропорциональности сил, действующих на валы, и реакций в опорах крутящему моменту. Как и в расчете зубчатых передач и валов, она задается циклограммой или нагрузочным графиком; при этом в случае переменной нагрузки в расчетной практике подшипников качения принято использовать ступенчатые циклограммы. Если же нагрузка на передаточный механизм задана плавно изменяющейся кривой (к примеру, кривой одного из типовых режимов нагружения зубчатой передачи), то ее аппроксимируют ступенчатой нагрузкой с количеством ступеней, не превышающим (3  5). Примеры циклограмм при постоянной и переменной нагрузке приведены нарисунке17.2.

5). Примеры циклограмм при постоянной и переменной нагрузке приведены нарисунке17.2.

Рис. 17.2 Примеры циклограмм нагружения подшипников при постоянной (а) и переменной (б) нагрузках

Нагрузка на циклограммах может быть задана как в абсолютном (рис. 17.2,а), так и относительном (рис. 17.2,б) виде. Нагрузку в последнем случае представляют в виде отношения Fi (Frпi; Faпi) на I ступени циклограммы к максимальной длительно действующей (номинальной) нагрузке F1, а её ресурс в виде Li/L

2. Кинематические параметры подшипника, задаваемые частотами вращения внутреннего (nв) или наружного (nн) колец в зависимости от того, какое из них вращается. Если же вращаются оба кольца, то задаются и nв и nн с направлениями их вращения, поскольку ресурс работы в миллионах оборотов (а следовательно, число циклов напряжений силовых элементов) должен характеризоваться скоростью их относительного вращения.

3. Требуемый ресурс Lh в часах или миллионах оборотов относительного вращения колец L.

Требуемый ресурс работы подшипников рационально принимать равным ресурсу работы основных элементов передаточного механизма (редуктора, к примеру), машины в целом. Однако в случае необходимости можно предусматривать сокращение требуемого ресурса в 2  3 раза за счет плановых двух, трехкратных замен подшипников за период службы технического объекта. В исходных параметрах ресурс может быть задан как при описании закономерности изменения нагрузки во времени в пункте 1 (см. рис. 17.2), так и самостоятельно в обсуждаемом пункте.

3 раза за счет плановых двух, трехкратных замен подшипников за период службы технического объекта. В исходных параметрах ресурс может быть задан как при описании закономерности изменения нагрузки во времени в пункте 1 (см. рис. 17.2), так и самостоятельно в обсуждаемом пункте.

4. Условия работы (температура, влажность и агрессивность окружающей среды, условия смазки).

5,6. Геометрические параметры и прочностные свойства материалов деталей подшипника.

Указанные параметры устанавливаются при формировании исходных данных для высших, по отношению к подшипникам, иерархических единиц структуры ТО и проведении операции подбора и конструирования опор, которая предшествует их проверочному расчету. На этой операции по диаметру вала, предварительная оценка конструктивных параметров которого выполняется перед проектированием опор, по виду нагрузок (нормальной, осевой или комбинированной), их соотношению и характерным функциональным требованиям (нагрузочной способности, быстроходности, допустимому перекосу осей колец и т.п.) назначаются тип, конструктивное исполнение и типоразмер подшипника. Далее из каталога для выбранного типоразмера подшипника устанавливают основные геометрические параметры и его статическую С0 и динамическую C грузоподъемности. Как отмечалось выше для установленной геометрии опоры значения С0 и С будут представлять прочностные свойства материалов, используемых для силовых деталей подшипников.

Задачей проверочных расчетов деталей машин, как известно, является проверка соблюдения рассматриваемых критериев работоспособности. Специфика расчетов подшипников качения по динамической грузоподъемности заключается в установлении времени их работы без появления усталостного выкрашивания рабочих поверхностей, нарушающих установленные параметры эксплуатации опор.

Проверочные расчеты подшипников выполняются в следующей последовательности:

1. Определяют для выбранного типоразмера подшипника приведенную нагрузку.

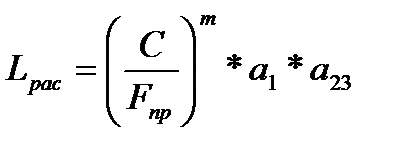

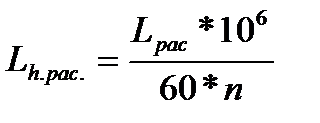

2. Определяют расчетную долговечность подшипника

;

;

где:

m=3 – шариковый подшипник;

m=3,33 – роликовый подшипник;

а1 – коэффициент, учитывающий вероятность безотказной работы;

а23 – коэффициент, учитывающий качество материалов, их которого изготовлены силовые элементы подшипника и усилий эксплуатации.

| Вероятность безотказной работы; Р% | |||||||

| а1 | 1,5 | 0,62 | 0,44 | 0,38 | 0,21 |

а23=1 – для подшипников качения из обычных подшипниковых сталей, при нормальных условиях смазки.

Дата добавления: 2016-10-26; просмотров: 1856;