Закономерность изменения контактных напряжений на кольцах подшипников

Определение величины нагрузки на отдельные тела качения позволяет также установить законы изменения контактных напряжений силовых элементов подшипника во времени, например, наиболее опасных из них – колец подшипников.

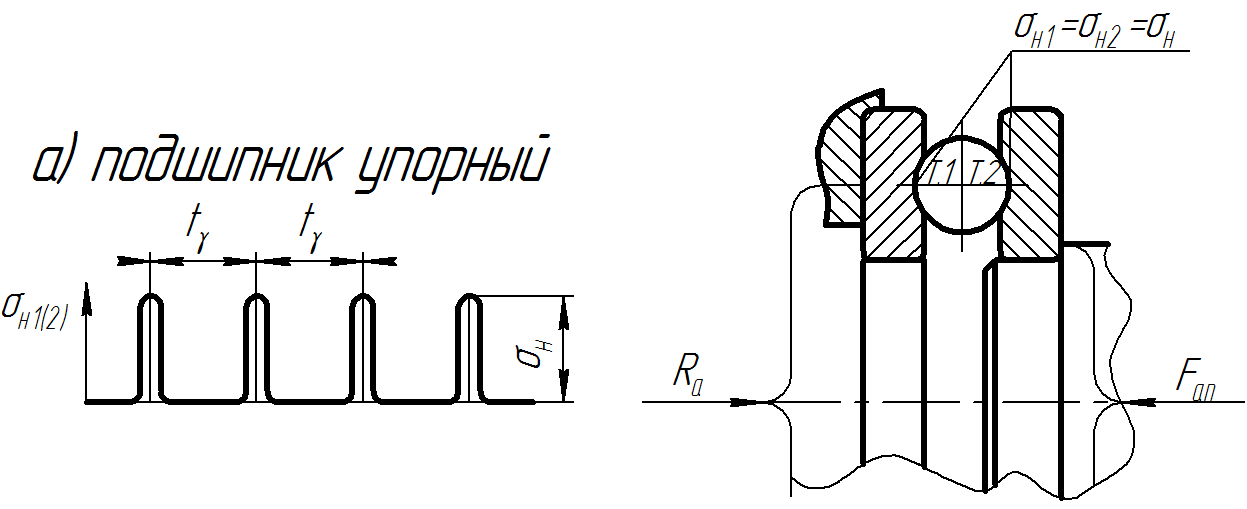

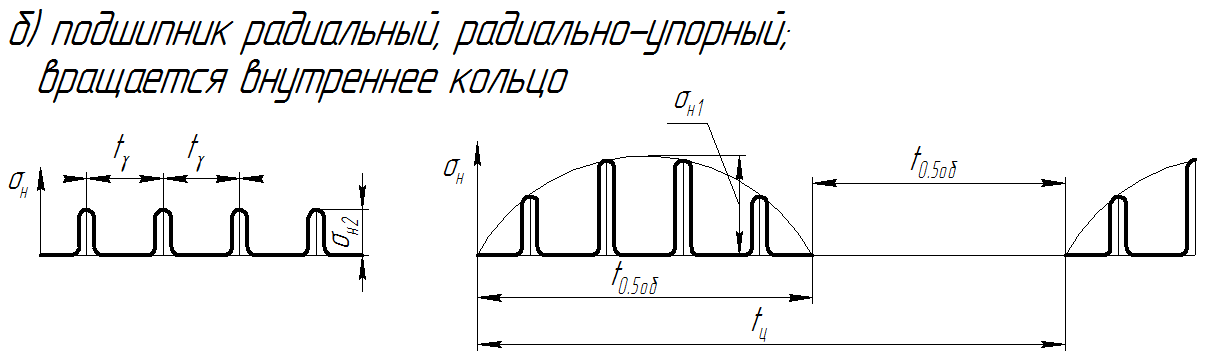

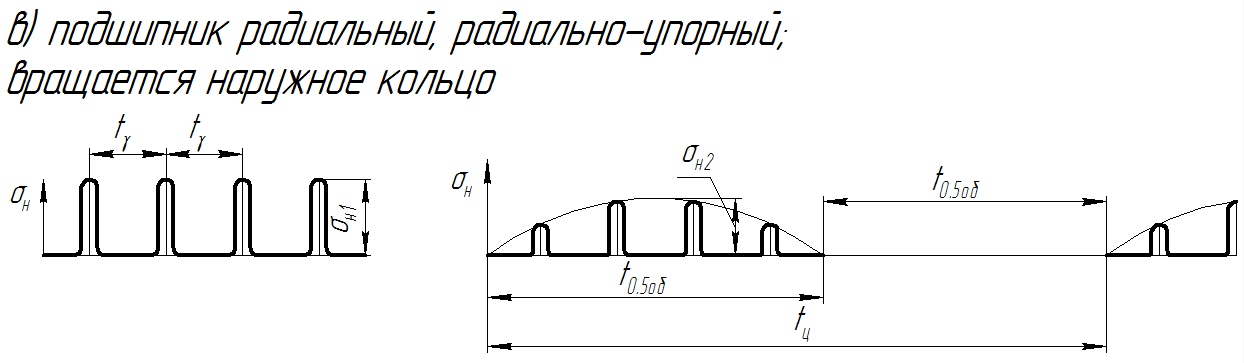

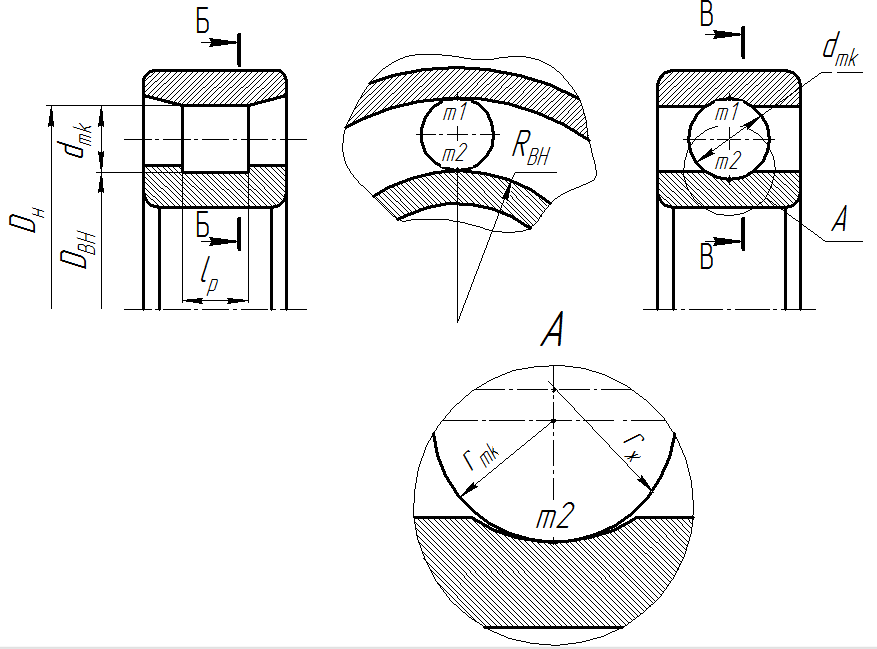

Рассмотрим следующие расчётные случаи (рис 16.3):

1.Изменение  в кольцах упорного и радиально-упорного подшипников при нагружении осевой силой Fап (рис. 16.3а).

в кольцах упорного и радиально-упорного подшипников при нагружении осевой силой Fап (рис. 16.3а).

2. Изменение  в кольцах радиального и радиально-упорного подшипников при нагружении радиальной силой Frn (рис. 16.3б,в). Контактные напряжения в кольцах упорных подшипников при нагружении осевой силой Fап равны по величине (

в кольцах радиального и радиально-упорного подшипников при нагружении радиальной силой Frn (рис. 16.3б,в). Контактные напряжения в кольцах упорных подшипников при нагружении осевой силой Fап равны по величине (  ) (рис.16.3а) в силу равенства геометрических параметров точек контакта. Напряжения

) (рис.16.3а) в силу равенства геометрических параметров точек контакта. Напряжения  будут повторяться в кольцах с периодичностью

будут повторяться в кольцах с периодичностью  , где

, где  - время перемещения сепаратора на угловой шаг

- время перемещения сепаратора на угловой шаг  . Эта закономерность не зависит от того, какое из колец упорного подшипника вращается. Диаграммы изменения контактных напряжений колец радиально-упорных подшипников, нагруженных также осевой силой, будут аналогичны приведенным с той лишь разницей, что напряжения

. Эта закономерность не зависит от того, какое из колец упорного подшипника вращается. Диаграммы изменения контактных напряжений колец радиально-упорных подшипников, нагруженных также осевой силой, будут аналогичны приведенным с той лишь разницей, что напряжения  .

.

Диаграммы изменения контактных напряжений в кольцах радиальных и радиально-упорных подшипников при нагружении нормальной силой Frп будут зависеть от того, какое из колец вращается.

Вращение наружного кольца подшипника является боле сложным, чем при вращении внутреннего. В этом случае максимальная нагрузка  будет действовать Z раз. При вращении внутреннего кольца эта нагрузка будет действовать 1 раз за оборот.

будет действовать Z раз. При вращении внутреннего кольца эта нагрузка будет действовать 1 раз за оборот.

Рис 16.3. Диаграммы изменения контактных напряжений  и

и  в кольцах: а – подшипников упорных, нагруженных Fап и вращении любого из колец; б,в –подшипников радиальных и радиально-упорных, нагруженных Frп (б – в случае вращения внутреннего кольца (nв; nн=0); в – в случае вращения внутреннего кольца (nн; nв=0))

в кольцах: а – подшипников упорных, нагруженных Fап и вращении любого из колец; б,в –подшипников радиальных и радиально-упорных, нагруженных Frп (б – в случае вращения внутреннего кольца (nв; nн=0); в – в случае вращения внутреннего кольца (nн; nв=0))

16.3 Виды отказов и методы расчётов подшипников качения

При эксплуатации подшипников качения наблюдаются следующие характерные виды отказов:

1. Разрушение рабочих поверхностей колец и тел качения (параметрический отказ)

1.1. Усталостное контактное выкрашивание;

1.2. Абразивное, молекулярно-механическое, коррозионно-механическое изнашивание;

1.3. Пластическое или хрупкое деформирование рабочих поверхностей.

2. Объёмная поломка элементов подшипника (отказы функциональные).

1.1. Хрупкое разрушение (раскалывание) колец и тел качения;

1.2. Разрушение сепаратора.

3. Нарушение теплового режима работы и потеря смазкой вязкости.

1.1. Усталостное выкрашивание рабочих поверхностей

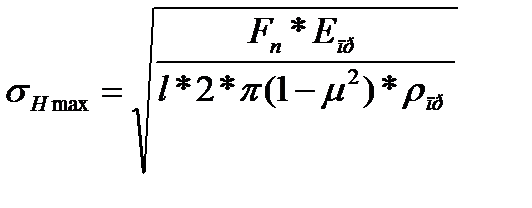

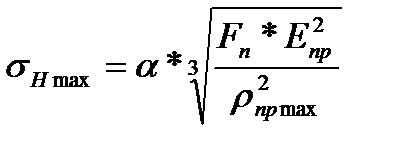

Данный вид отказа является аналогичным выкрашиванию рабочих поверхностей зубьев зубчатых передач в связи с циклическим действием в обоих случаях контактных напряжений. Механизм этого разрушения описан в лекции, посвящённой проблемам изнашивания (см. лекцию 4). Аналогична и математическая модель, лежащая в основе расчёта по данному отказу –  .

.

Усталостное выкрашивание появляется в подшипниках с частотой вращения n>1 об/мин и чаще поражает дорожки качения колец. При этом быстрее разрушаются дорожки качения внутренних колец (  ). Исключение составляют шариковые сферические подшипники, для которых

). Исключение составляют шариковые сферические подшипники, для которых  из-за отсутствия жёлоба на дорожке качения наружного кольца. Выкрашивание рабочих поверхностей приводит к повышению вибраций и шума в работе, снижению кпд и нагреву подшипника. По этим показателям и осуществляют выбраковку подшипников при эксплуатации и испытаниях их на долговечность.

из-за отсутствия жёлоба на дорожке качения наружного кольца. Выкрашивание рабочих поверхностей приводит к повышению вибраций и шума в работе, снижению кпд и нагреву подшипника. По этим показателям и осуществляют выбраковку подшипников при эксплуатации и испытаниях их на долговечность.

1.2. Абразивное, молекулярно-механическое и коррозионно-механическое изнашивание

Механизмы абразивного, молекулярно-механического и коррозионно-механического изнашивания, методы, лежащие в основе расчётов их предотвращения, описаны в лекции 4. Абразивное изнашивание наблюдается главным образом в подшипниковых узлах, не имеющих надёжной защиты от попадания абразивных частиц на поверхности трения. Характерен этот вид изнашивания для подшипников сельскохозяйственных, строительно-дорожных машин и так далее, работающих в загрязнённых условиях.

Молекулярно-механическое (адгезионное) изнашивание наблюдается в тяжелонагруженных подшипниковых узлах, работающих в условиях повышенных нагрузок и температур, а коррозионно-механическое – встречается в подшипниках, эксплуатируемых в агрессивных средах. Общепринятые методы расчётов по перечисленным видам износа отсутствуют, и они не включены в международную методику расчётов подшипников качения. Частные специализированные расчёты по данным видам изнашивания приведены, к примеру, в работе [5].

1.3. Пластическое и хрупкое разрушение рабочих поверхностей (образование вмятин)

Указанный вид отказа заключается в появлении вмятин, лунок, на поверхностях качения под действием значительных статических сил или при кратковременных внешних динамических перегрузках в подшипниках с малой частотой вращения (n<1об/мин). Нагрузку в этом случае можно отнести к статической. Образование вмятин связано с появлением остаточных деформаций на рабочих поверхностях подшипника, если рабочие контактные напряжения превышают  . При этом математическая модель условия предотвращения данного отказа имеет вид условия статической прочности

. При этом математическая модель условия предотвращения данного отказа имеет вид условия статической прочности

.

.

Рабочие контактные напряжения  в этом выражении вычисляются при максимальном (пиковом) значении реакции опоры из всего спектра нагрузок. Допускаемые напряжения

в этом выражении вычисляются при максимальном (пиковом) значении реакции опоры из всего спектра нагрузок. Допускаемые напряжения  , как следует из отмеченного выше, являются функцией

, как следует из отмеченного выше, являются функцией  . Они назначаются из условия предотвращения суммарной остаточной деформации силовых элементов подшипника (

. Они назначаются из условия предотвращения суммарной остаточной деформации силовых элементов подшипника (  – см. рис. 16.2а) значений, которые не нарушают нормальных условий работы опоры. В общем машиностроении в качестве нормативного значения допустимой деформации принято

– см. рис. 16.2а) значений, которые не нарушают нормальных условий работы опоры. В общем машиностроении в качестве нормативного значения допустимой деформации принято

,

,

где dт.к. – диаметр тела качения.

2.1. Хрупкое разрушение (раскалывание)тел качения и колец

Обсуждаемый вид отказа наблюдается в узлах с резкими динамическими нагрузками, ударами. Специальных методов расчётов на исключение хрупкого разрушения нет, т.к. подшипники качения в узлах с подобными динамическими нагрузками применять не рекомендуют. В случае необходимости исключения этого вида отказа применяют специальные конструкции опорных устройств – подшипники с витыми роликами, а также устанавливают подшипники в специальные демпфирующие стаканы (см. лабораторные работы по подшипникам качения).

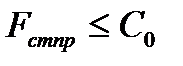

2.2. Разрушение сепараторов

Сепараторы в нормальных условиях работы не относятся к силовым элементам подшипника. Их разрушение в большинстве случаев является следствием предшествующих им выкрашиванию, износу рабочих поверхностей, образованию на них вмятин. Особенно часто разрушение сепараторов происходит в быстроходных подшипниках. Для ориентировочной оценки допустимого предела частоты вращения и исключения поломок сепаратора применяется ограничение скоростного фактора, которое можно записать так:

.

.

В этом выражении

dm=(D+d)/2 – средний диаметр подшипника (D,d – наружный и внутренний диаметр подшипника соответственно);

n – максимальная рабочая частота вращения подшипника.

Допускаемое значение [dm*n] для разных типов опор качения приводится в каталогах подшипников (см. лаб. раб.1).

3. Нарушение теплового режима работы и потеря смазкой необходимых качеств

Рассматриваемый вид отказа наблюдается в основном в машинах и механизмах, работающих в особой с температурных позиций обстановке. Для исключения данного типа отказа проводят тепловой расчёт узла, например, редуктора или отдельных опор. В основе расчёта лежит ограничение рабочей температуры узла t0

t0 < [t0],

где значение допускаемой температуры [t0] назначается из условия сохранения смазкой необходимых качеств. Методика теплового расчёта приведена в расчёте червячных редукторов.

Результируя сказанное, необходимо отметить, что наиболее часто подшипники выходят из строя из-за выкрашивания рабочих поверхностей при n>1об/мин и из-за образования вмятин при n<1об/мин. В соответствии с этим стандартная методика расчётов, принятая в международных масштабах, предусматривает два их вида.

1. Расчёт на статическую грузоподъёмность – проводится для не вращающихся подшипников или имеющих n<1мин-1. Он выполняется на основе условия  и предусматривает исключение условий образования вмятин.

и предусматривает исключение условий образования вмятин.

2. Расчёт на долговечность по динамической грузоподъёмности – проводится для подшипников при n>1об/мин и выполняется на основе условия  . Целью этого расчёта является исключение условий, вызывающих контактное усталостное выкрашивание рабочих поверхностей.

. Целью этого расчёта является исключение условий, вызывающих контактное усталостное выкрашивание рабочих поверхностей.

Особенность проектировочныхрасчётов подшипников качения заключается в том, что в опорах используются готовые изделия.

Лекция 17. Тема “Расчёт подшипников качения”

17.1.Расчёт подшипников качения по статической грузоподъёмностиДанный расчёт предусматривает предотвращение образования вмятин на кольцах и проводится главным образом для опор не вращающихся или вращающихся с малой частотой – n<1об/мин. В основе метода расчёта подшипников качения на статическую грузоподъёмность лежит условие:

.

.

Подход к вычислению допускаемых напряжений сформулирован выше. Здесь лишь напомним, что они определяются, прежде всего, механическими свойствами материала и для стандартных деталей, изготовляемых из определённых материалов, подвергаемых определенной термической или иной обработке, значение  можно считать заданными. Их значения в соответствии со стандартами ИСО для различных типов подшипников см. [ Леликов, с 360-361].

можно считать заданными. Их значения в соответствии со стандартами ИСО для различных типов подшипников см. [ Леликов, с 360-361].

Далее для примера рассмотрим методику определения рабочих напряжений в опоре, нагруженной радиальной силой. Применительно опор качения  следует рассматривать для 2-х случаев: подшипников роликовых и шариковых (табл.17.1).

следует рассматривать для 2-х случаев: подшипников роликовых и шариковых (табл.17.1).

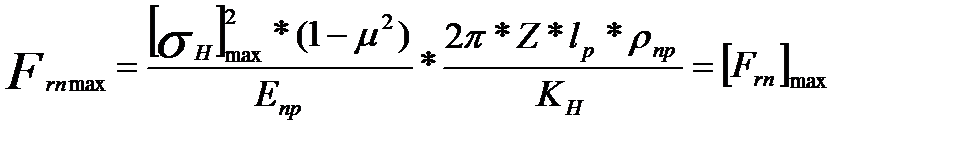

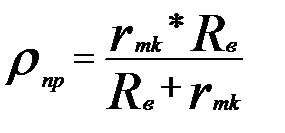

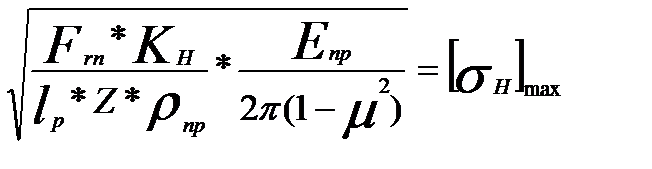

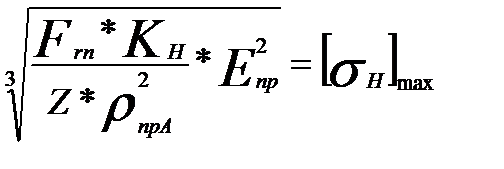

Зависимости (17.5) и (17.6) решаются относительно радиальной нагрузки Frn мах , которая может быть принята в качестве допускаемой, т.к. соответствует σН мах = [σH]max . Например, для роликовых подшипников

(17.7)

(17.7)

Для серийно выпускаемых подшипников с известными геометрическими параметрами и физико-механическими свойствами материалов, применяемых при изготовлении их деталей, значения  определяются заранее. Эти допускаемые нагрузки принято называть базовой статической грузоподъемностью – С0, значения которых для серийных подшипников приведены в каталогах. Применительно к рассмотренным радиальным, а также радиально упорным подшипникам этот параметр обозначают С0r, а для подшипников упорных С0a.

определяются заранее. Эти допускаемые нагрузки принято называть базовой статической грузоподъемностью – С0, значения которых для серийных подшипников приведены в каталогах. Применительно к рассмотренным радиальным, а также радиально упорным подшипникам этот параметр обозначают С0r, а для подшипников упорных С0a.

В этом случае практический расчёт подшипников качения по статической грузоподъёмности проводится в таком виде:

1.Подшипники радиальные. Нагрузка радиальная Frпmax (Rmax)

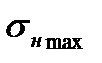

Таблица 17.1. Определение рабочих напряжений  в роликовых и шариковых подшипниках

в роликовых и шариковых подшипниках

| Роликовые подшипники | Шариковые подшипники |

| |

Основанием расчетной модели определения  являются формулы Герца для начального контакта соответственно являются формулы Герца для начального контакта соответственно

| |

| по линии | в точке |

(17.1) (17.1)

|  (17.2) (17.2)

|

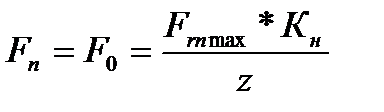

В качестве Fn очевидно следует принять нагрузку на наиболее нагруженное тело качения F0, методы определения и расчетная зависимость которой установлены выше

,

где ,

где  – максимальная радиальная нагрузка (реакция) в опоре;

Кн – коэффициент неравномерности распределения нагрузки между телами качения (см. предыдущую лекцию) – максимальная радиальная нагрузка (реакция) в опоре;

Кн – коэффициент неравномерности распределения нагрузки между телами качения (см. предыдущую лекцию)

| |

| Кн=4,6 | Кн=5 |

-длина линии контакта,

равная длине ролика. -длина линии контакта,

равная длине ролика.

|  – коэффициент, учитывающий соотношение кривизны контактирующих поверхностей

элементов шариковых подшипников [2 c.24-25]. – коэффициент, учитывающий соотношение кривизны контактирующих поверхностей

элементов шариковых подшипников [2 c.24-25].

|

Продолжение таблици 17.1

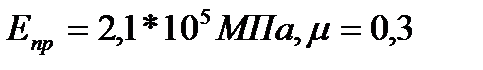

– для стальных силовых элементов серийных подшипников; – для стальных силовых элементов серийных подшипников;

| |

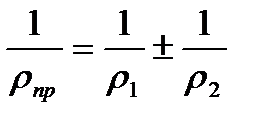

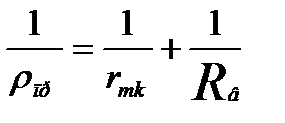

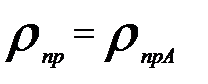

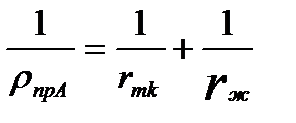

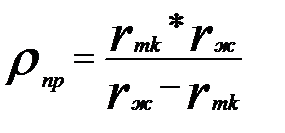

приведённый радиус кривизны сопряженных поверхностей в точках контакта силовых элементов подшипников, определяемый из выражения приведённый радиус кривизны сопряженных поверхностей в точках контакта силовых элементов подшипников, определяемый из выражения

Приведенный радиус кривизны принимают для наиболее нагруженных точек контакта. Применительно рассматриваемых подшипников –это точки 1(т.1)

Приведенный радиус кривизны принимают для наиболее нагруженных точек контакта. Применительно рассматриваемых подшипников –это точки 1(т.1)

| |

;

откуда ;

откуда

(17.3) (17.3)

|  - приведенный радиус кривизны в плоскости наиболее тесного контакта (сравните площадки контакта в осевом а-а и радиальном сечении шарикового подшипника на рисунке) - приведенный радиус кривизны в плоскости наиболее тесного контакта (сравните площадки контакта в осевом а-а и радиальном сечении шарикового подшипника на рисунке)

,

где rmk и rж – соответственно тела качения и желоба внутреннего кольца, ,

где rmk и rж – соответственно тела качения и желоба внутреннего кольца,

(17.4) (17.4)

|

| После подстановки в (17.1) и (17.2) значений Fn и приравнивания рабочих напряжений допускаемым, что соответствует оптимальным условиям работы подшипников по обсуждаемому критерию, получим | |

(17.5) (17.5)

|  (17.6) (17.6)

|

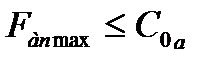

2. Подшипники радиально-упорные, упорно-радиальные и радиальные, допускающие осевую нагрузку, нагрузка комбинированная Frnmax и Fапmax

где Fcт пр – квазистатическая максимальная приведённая нагрузка,

Fcт пр = Х0*Frnмах+Y0*Fапmax,

Х0 и Y0-табличные коэффициенты радиальной и осевой статических нагрузок, учитывающие радиальную нагрузку на отдельное тело качения от комбинированной радиальной и осевой нагружающих сил опоры, приводимые в каталогах подшипников, а также в справочной литературе [1].

3. Подшипники упорные; нагрузка осевая Fап max

Дата добавления: 2016-10-26; просмотров: 2716;