Конструирование вала на основе ориентировочной оценки его диаметра и аналогичных решений

При знакомстве с конструированием валов редукторов и других сборочных единиц целесообразно использовать накопленный инженерный опыт. С этой целью в атласах конструкций, к примеру [4,5], находят сборочные чертежи узлов, аналогичных заданным. По ним изучают конструкции валов с позиции назначения их отдельных участков, соотношений размеров на них, сборки с сопряженными деталями, возможной технологии изготовления, ориентировочной загруженности вала по длине. На основе проведенного анализа устанавливают тот участок вала, с которого целесообразно начать его конструирование. Обычно для входных и выходных валов в качестве таких участков принимают наружные концевики, а для промежуточных – участки под зубчатыми колесами или другими деталями.

При ориентировочной оценке диаметра выбранного участка вала возможны два подхода:

Первый из них используется при конструировании изделий, валы которых соединяются с валами серийно выпускаемых элементов технических объектов, например, с валами электродвигателей. В этом случае целесообразно назначить:

,

,

где dпр и dст – соответственно диаметры концевиков валов проектируемого узла и стандартного изделия. В подобном подходе предусматривается возможность использования для соединения валов стандартных муфт. При этом допустимо незначительное изменение диаметра dпр в установленных пределах значений dст для отверстий выбранного типоразмера муфты. Данный путь характерен тем, что запасы прочности, заложенные в валы серийных изделий, автоматически переходят на вал проектируемый. В отдельных случаях эти запасы прочности могут быть весьма значительны. Например, для валов электродвигателей, диаметры которых определяются главным образом из условия жесткости, запас прочности S>5÷10. Подобные запасы ведут к чрезмерному расходу материала, как для самих валов, так и для их опор, корпусных деталей. Однако повышенная материалоемкость конструкции в подобном подходе компенсируется меньшими затратами на узел муфты (исключается дорогостоящий процесс ее проектирования, снижаются расходы на изготовление при крупносерийном и массовом производствах серийных изделий).

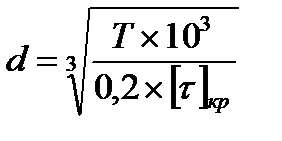

Во втором подходе диаметр вала определяется из условия прочности выделенного участка вала на кручение при номинальном (максимальном длительно действующем – NΣ>104) моменте Т, и оптимально отвечающему этому критерию по соотношению τкр=[τ]кр

, (3.1)

, (3.1)

где [τ]кр – допускаемое напряжение кручения для принятой марки стали, сниженное с учетом изгиба вала (например, для широко используемой в валах конструкционной стали марки 45 [τ]кр = 15÷25 МПа). Меньшие значения используют для длинных валов, в которых роль изгибных напряжений значительна, а большие – для валов коротких. В (3.1) размерность Т – Н*м, а d – мм.

После ориентировочной оценки диаметра одного из участков валов осуществляют его конструирование с учетом необходимой осевой фиксации деталей, насаживаемых на вал, удобства их монтажа и демонтажа, требований к шероховатости и точности отдельных участков. В случае первичного обращения к разработке вала его исполнение может быть принято типовым для проектируемого изделия [4,5]. При этом в информационных технологиях могут быть использованы либо библиотеки типовых решений, либо универсальные модели, которые могут быть преобразованы с помощью интерактивного диалога в типовые частные конструкции.

Дата добавления: 2016-10-26; просмотров: 1997;