Тонкость помола и гранулометрический (зерновой) состав цемента

Тонко измельченный цемент имеет более высокие прочности, тем тоньше его помол – тем выше прочность. Это особенно относится к ранней прочности, в последующие периоды различия в прочности уменьшаются. Крупные частицы цемента реагируют с водой в основном с поверхности. В таблице 1.13 приведены данные по удельной поверхности различных видов цементов по Блейну [101]. Когда идет процесс помола цемента гипс размалывается легче и он накапливается в тонкой фракции, такое же возможно при помоле клинкера с золой. Гранулированный доменный шлак напротив – более твердый, измельчается труднее, чем клинкер и накапливается в крупных фракциях [102, 103, 104, 105].

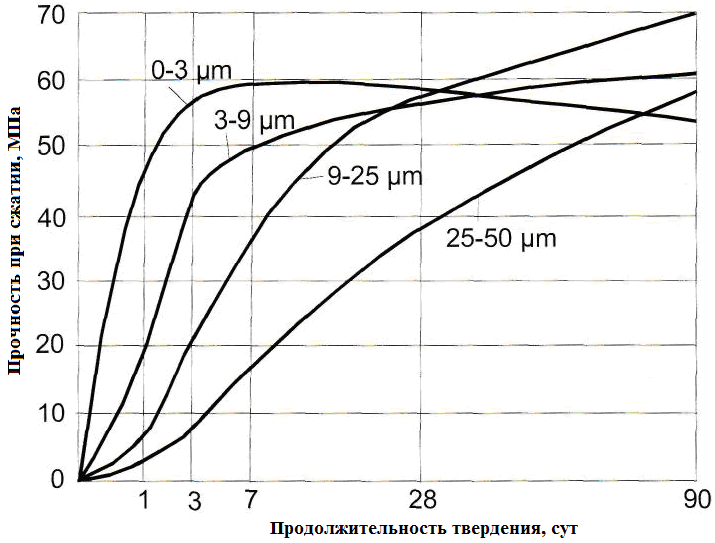

Раннюю прочность цемента обеспечивают мельчайшие клинкерные фракции (0 - 3 мкм). Наиболее крупные фракции цемента с размером частиц более 50 мкм твердеют настолько медленно, что их иногда считают почти инертными [4].

Таблица 1.13 - Ориентировочные значения для размера частиц цементов [102]

| Вид цемента | Удельная поверхность по Блейну, см2/г | ||

| Max | Среднее | Min | |

| CЕM I 32,5 R | |||

| CEM I 42,5 R | |||

| CEM I 52,5 R | |||

| CEM II/B-S 32,5 R | |||

| CEM III/A 32,5 R |

Интенсификаторы помола также способствуют формированию узкого распределения частиц по размерам. Влияние распределения зерна на рост прочности технических цементов и бетонов не всегда ясно. На рисунке 1.25 показано развитие прочности цемента различных размеров зерен.

Интенсификаторы помола позволяют производить в Федеративной Республике Германии цементы с удельной поверхностью примерно > 3500 см2/г. Они представляют собой поверхностно-активные вещества (ПАВ), которые добавляют в измельчаемый материал в небольшой дозировке, чтобы сделать процесс измельчения более эффективным. Их полезность и эффективность возрастают с увеличением тонкости цемента. Для получения того же цемента (той же тонкости помола) интенсифицирующие добавки в количестве 0,01-0,1% могут увеличить пропускную способность (производительность) мельницы до 10-50%.

1 - <3 мкм; 2 – 3-9 мкм; 3 – 9-25 мкм; 4 – 25-50 мкм

Рисунок 1.25 - Развитие прочности цемента при гидратации различных размеров зерен (по Шведену) [4,106]

Интенсифицирующие добавки не должны способствовать коррозии арматуры в бетоне. В то время как положительный эффект помола для портландцемента был бесспорным, при помоле шлаковых цементов наблюдались лишь небольшие преимущества. Специальные эффективные интенсифицирующие добавки ПАВ включают гликоли (например, полиэтиленгликоли, полипропиленгликоль), стеарат кальция и этаноламины (как триэтаноламин, триэтаноламинацетат), которые, как правило, добавляют в количестве менее 0,05 %. Их использование увеличивает удельную поверхность цемента в среднем на 800 см2/г. Эффект помола в первую очередь заключается в том, что молекулы ПАВ образуют на поверхности измельчаемых частиц цемента тонкую пленку, которая предотвращают слипание частиц между собой (агрегирование) и налипание измельчаемых частиц цемента на поверхность мелющих тел и бронефутеровки. Явления налипания и агрегирование, возникающие при тонком помоле цемента, препятствует процессу измельчения. Кроме того, увеличивается сыпучесть и подвижность измельченного материала, повышается эффективность разделения частиц в сепараторе, а пропускная способность мельницы увеличивается. На заводах обычно используются интенсифицирующие добавки из группы гликолей и этаноламинов, которые при обычных концентрациях не оказывают отрицательного влияния на сроки схватывания и процессы твердения цемента. Кроме того, долгосрочные испытания бетона показали, что оптимальные дозировки интенсификаторов помола не оказывают отрицательного влияния на прочность [107]. Высокое количество добавок (> 0,2%) может привести к снижению ранней и 28-дневной прочности. Многолетнее применение интенсификаторов помола показало, что они не оказывают негативного влияния на прочность бетона при длительных сроках твердения и долговечность бетона [108, 109].

В странах СНГ в качестве интенсификаторов процесса помола цемента наибольшее применение нашли катионактивные соединения – лигносульфонаты технические (ЛСТ) (прежнее название СДБ), триэтаноламин (ТЭА), смеси триэтаноламина с ЛСТ в соотношении 1:3 – 1:5, а также соапсток, лигнин, мылонафт. При введении ТЭА в количестве 0,015…0,03 % от массы цемента производительность мельниц увеличивается на 15…35 %, удельный расход электроэнергии снижается на 10…30 %. Интенсифицируют процесс помола цемента также добавки угля, сажи (0,3 %), коксовой пыли (2…3 %), трепела (1…2 %).

Эффективность действия интенсификаторов помола зависит и от способа их введения в мельницу. На большинстве заводов добавки ПАВ вводят простейшим методом истечения на материал на ленточном транспортере или на питательную тарелку клинкера. Этот способ малоэффективен, так как пока добавка ПАВ равномерно распределится по поверхности всего материала, потребуется значительное время. Материал успеет пройти во вторую камеру тонкого измельчения. В этих условиях функция добавки будет сводиться только к устранению налипания на шары.

Более эффективным является введение водного раствора ПАВ в распыленном виде во вторую камеру цементной мельницы. Молекулы интенсификатора с самого начала процесса измельчения соприкасаются со вновь обнаженными поверхностями размалываемого материала, адсорбируются на них и действуют как понизители твердости. При таком способе введения ПАВ в мельницу оптимальная их дозировка будет во много раз меньше применяемой при обычной подаче их вместе с материалом на питательную тарелку.

Легко распыляемый водный раствор ПАВ обеспечивает соприкосновение интенсификатора с большой поверхностью размалываемого материала. Этот способ применения ПАВ эффективен еще потому, что минералы цементных клинкеров обладают высокой гидрофильностью и сильно адсорбируют воду на вновь образующихся поверхностях. Уже сама вода вызывает значительное адсорбционное понижение прочности клинкерных минералов при их измельчении. Адсорбированные поверхностно-активные вещества создают оболочку вокруг частичек и тем самым препятствуют агрегированию и налипанию цемента.

Небольшие количества влаги без ПАВ интенсифицируют помол цемента. Установлено, что влажность размалываемого материала оказывает значительное влияние на расход электроэнергии при помоле цемента в шаровой мельнице. При влажности размалываемого материала 1…1,5 % расход электроэнергии составлял 34…36 кВт·ч/т, при помоле абсолютно сухого материала расход составил 43 кВт·ч/т, при влажности 2 % - 43 кВт·ч/т.

Введение в мельницу при помоле клинкера воды в пределах 1 % к весу подаваемой в мельницу шихты уменьшает или полностью предотвращает налипание и агрегирование мелких частиц цемента. Водяные пары снижают электрическое сопротивление среды в мельнице и, тем самым, уменьшают электростатические силы взаимодействия положительно заряженных частиц цемента с отрицательно заряженными мелющими телами и бронефутеровкой, вследствие чего предотвращается налипание на них этих частиц. Водяные пары, омывая частички цемента, образуют временные «мостики», являющиеся своего рода проводниками, через которые осуществляется нейтрализация электростатических зарядов. В результате явления налипания и агрегирования снижаются или вовсе устраняются.

Дата добавления: 2016-10-26; просмотров: 10191;