Передачи. Зубчатые передачи. Редукторы

В механизмах ПТМ чаще всего применяют зубчатые, реже червячные (механизмы поворота и передвижения) и цевочные (в крановых механизмах поворота и изменения вылета при окружной скорости до 0,6 м/с взамен зубчатых колес с диаметрами обычно более 3 м и зубчатых реек с модулем более 16 мм), изредка цепные (конвейеры, приводы подвесных тележек и т.п.) и ременные (метательные машины) передачи.

Ременной называется передача, осуществляемая гибкой связью (приводным ремнем). Достоинством ременных передач являются возможность осуществления передачи между валами, расположенными на относительно большом расстоянии; плавность и безударность работы передачи; простота устройства и обслуживания. К недостаткам передач относятся громоздкость; непостоянство передаточного отношения (за исключением зубчатоременных) из-за проскальзывания ремня; повышенное давление на валы и подшипники.

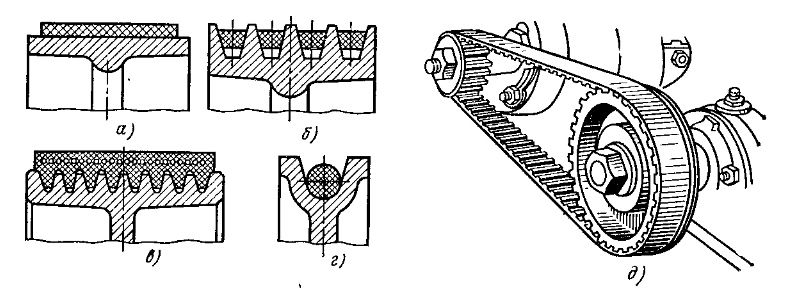

По форме поперечного сечения ремня различают передачи: плоскоременные (Рис. 65, а), клиноременные (Рис. 65, б), поликлиноременные (Рис. 65, в), круглоременные (Рис. 65, г), зубчатоременные (Рис. 65, д).

Рис. 65 Типы ременных передач.

Ременная передача включает в себя 2 шкива и натянутый между ними ремень, которые и передают движение. Один шкив ведущий, второй – ведомый. Ременный шкив состоит из обода, несущего ремень; ступицы, монтируемой на валу со шпонкой; спиц или диска, соединяющего обод со ступицей. Форма обода шкива зависит от типа ремня. Используют кожаные, прорезиненные, хлопчатобумажные тканые, шерстяные тканые, пленочные и др. ремни.

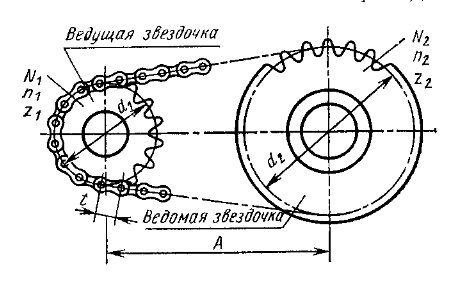

Цепной называется передача, состоящая из двух колес-звездочек, соединенных цепью. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек (Рис. 66).

Рис. 66 Цепная передача.

Достоинствами цепных передач по сравнению с ременными являются отсутствие проскальзывания; компактность (занимают значительно меньше места по ширине); меньше нагрузки на валы и подшипники; постоянство передаточного отношения; недостатки: удлинение цепи вследствие износа се шарниров и растяжения пластин; цепь состоит из отдельных звеньев и располагается на звездочке не по окружности, а по многограннику, что

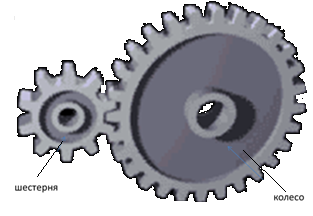

Зубчатая передача - механическая передача, в которой усилие от одного элемента к другому передаётся с помощью зубьев. Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. Пара зубчатых колёс имеющих одинаковое число зубьев — в этом случае ведущее зубчатое колесо называется шестернёй, а ведомое — колесом (Рис. 67).

Рис. 67 Зубчатая передача

Основные параметры

Цилиндрические зубчатые передачи: число зубьев шестерни, число зубьев колеса, модуль, угол наклона линии зуба (0 — для прямозубых колёс, 8-20 для косозубых колёс, 25-30 для шевронных колёс), передаточное отношение.

Конические зубчатые передачи: число зубьев шестерни, число зубьев колеса, средний окружной модуль, межосевой угол, передаточное число.

Зубчатые передачи используют для всех механизмов и применяют, как правило, в редукторах; открытые зубчатые передачи применяют реже, в основном по условиям компоновки механизма, при окружной скорости не более 1,5 м/с. При параллельных осях зубчатых колес в основном применяют цилиндрические эвольвентные передачи. При пересекающихся осях используют конические передачи, чаще всего с межосевым углом 90°.

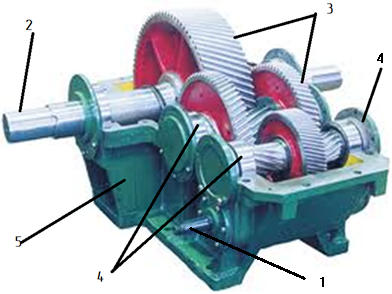

Наибольшее распространение в механизмах ПТМ получили редукторы (Рис. 68). Редуктор - это механизм, который предназначен для уменьшения скорости вращения и увеличения величины крутящего момента. Любой редуктор имеет быстроходный (входной) (1) и тихоходный (выходной) (2) валы, с установленными на них зубчатыми колесами (3), опирающиеся на подшипники качения (4), установленные в корпусе (5) редуктора.

Рис. 68 Трехступенчатый цилиндрический редуктор.

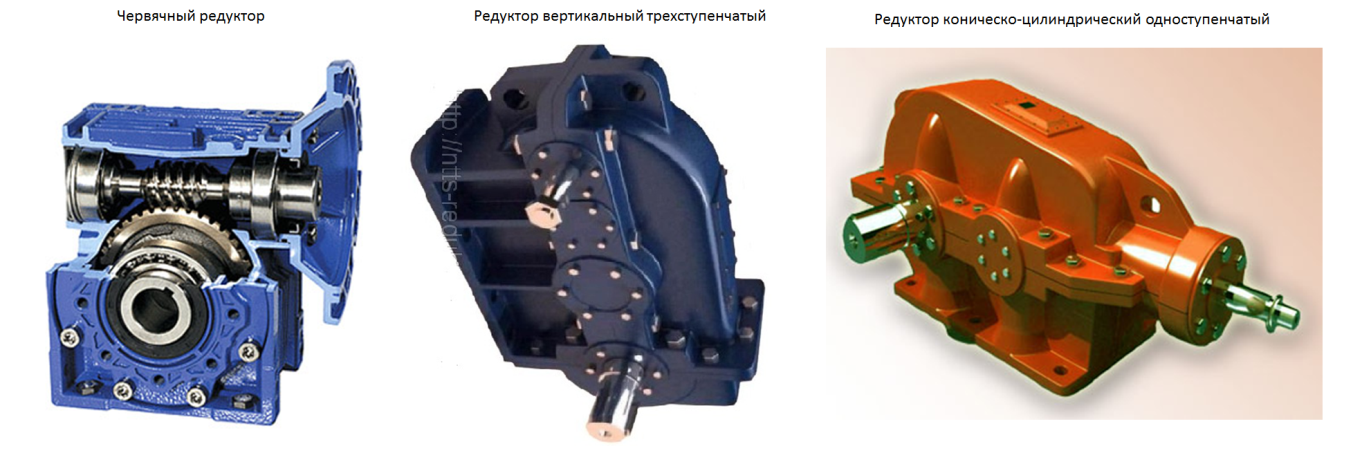

Существует достаточно разнообразная номеклатура редукторов (Рис. 69), которая определенным образом структурирована.

Классификация редукторов

Тип передачи: зубчатые, червячные, зубчато-червячные.

Число ступеней: одноступенчатые, двухступенчатые и т. д.

Тип зубчатых колес: цилиндрические, конические, коническо-цилиндрические и т. д.

Рис. 69 Редукторы.

Относительное расположение валов редуктора в пространстве: горизонтальные, вертикальные.

Особенности кинематической схемы: развернутая соосная, с раздвоенной ступенью и др.

Редуктор и электродвигатель часто объединяют в один компоновочный блок, который называют мотор-редуктором.

Выбор редуктора осуществляется по передаточному отношению (  ), передаваемой нагрузке (

), передаваемой нагрузке (  ) при заданном режиме работы (РР). Размер редуктора характеризуется межосевым расстоянием. Также важны такие характеристики, как допускаемая консольная нагрузка на валу и коэффициент полезного действия. Особенности выбора зарубежных редукторов приведены в п 2.2.

) при заданном режиме работы (РР). Размер редуктора характеризуется межосевым расстоянием. Также важны такие характеристики, как допускаемая консольная нагрузка на валу и коэффициент полезного действия. Особенности выбора зарубежных редукторов приведены в п 2.2.

Обозначения редукторов

| Серия (тип) | Габарит | Характеристика зацепления | Исполнение | Передаточное число | Вариант сборки | Исполнение входного вала | Исполнение выходного вала | Климатическое исполнение |

Серия (тип) (для некоторых цилиндрических редукторов): 1ЦУ, 1Ц2У, 1Ц3У, Ц2, РМ, РЦД, РК, ВК, Ц2Н, Ц2У, ЦТНД, ЦДНД, Ц3вк, Ц3вк(ф), В.

Габарит: Межосевое расстояние последней (тихоходной) ступени в мм. В редукторах типа РМ, РК, РЦД, Ц2, ВК, Ц3вк, Ц3вк(Ф), В, ЦДНД, ЦТНД суммарное межосевое расстояние всех ступеней.

Передаточное число: по техническим характеристикам для каждого редуктора

Пример:

Редуктор 1ЦУ-160-2-23-Квх-Квых-УЗ

1ЦУ – тип редуктора (цилиндрический одноступенчатый горизонтальный)

160 – межосевое расстояние

2 – передаточное число

23 – вариант сборки

Квх – конический входной вал

Квых – конический выходной вал

У3 – климатическое исполнение

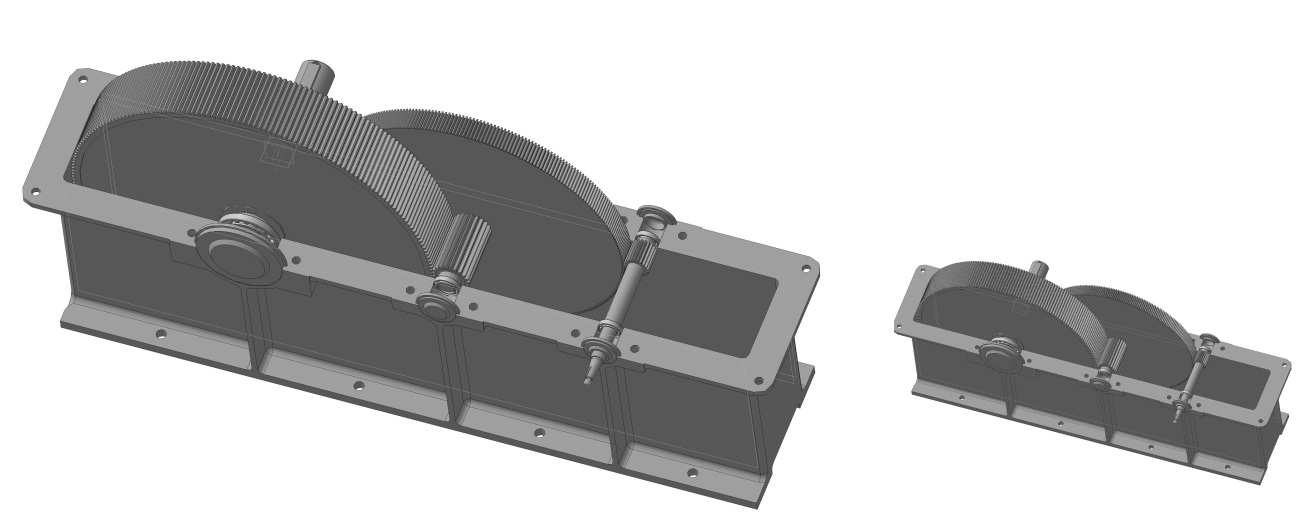

Для механизмов подъема чаще используются горизонтальные цилиндрические, как правило, двухступенчатые редукторы типа РМ, РК, РЦД, Ц2, поскольку интервал их передаточных отношений является наиболее подходящим. Типоразмер редуктора определяет его прочностные характеристики (Рис. 70).

Чтобы редуктор при действующей нагрузке и режиме эксплуатации выдержал заданный срок службы без поломки необходимо подобрать соответствующий его типоразмер. Подбор выполняется по статическому моменту на барабане (тихоходном валу редуктора  ) или по статической передаваемой мощности на быстроходном валу (

) или по статической передаваемой мощности на быстроходном валу (  ) с учетом частоты вращения быстроходного вала (

) с учетом частоты вращения быстроходного вала (  ). Выбирается редуктор с ближайшим большим к требуемому значением мощности или момента.

). Выбирается редуктор с ближайшим большим к требуемому значением мощности или момента.

Рис. 70 Редукторы РМ-750 и РМ-350

Связь мощности и момента определяется зависимостью

104).

104).

Редуктор выбирается с передаточным отношением ближайшим к требуемому.

Тормоза

Для остановки механизма и удержания его в определенном положении в ПТМ используются тормоза и остановы.

Тормоза могут быть подразделены:

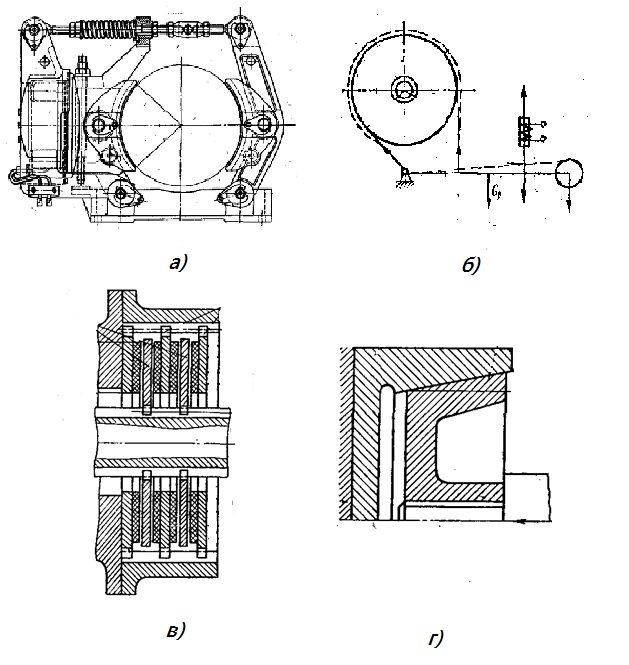

1) по конструктивному выполнению рабочих элементов - на колодочные (Рис. 71 а), ленточные (Рис. 71 б) (усилие прикладывается в радиальном направлении – радиальные тормоза), дисковые (Рис. 71 в) и конусные (Рис. 71 г) (усилие прикладывается в осевом направлении – осевые тормоза);

2) по характеру действия приводного усилия - на тормоза нормально-замкнутые, замыкание которых создается внешней силой (усилием пружины, весом замыкающего груза и т. п.), а размыкание - действием привода тормоза; нормально-разомкнутые, размыкающиеся постоянно действующим внешним усилием, а замыкающиеся при воздействии привода тормоза; комбинированные, работающие в нормальных условиях как нормально-разомкнутые, а в аварийных условиях - как нормально-замкнутые действием замыкающего усилия.

Рис. 71 Схемы тормозов.

Наибольшее распространение в кранах получили колодочные тормоза с приводом от тормозных электромагнитов и электрогидравлических толкателей.

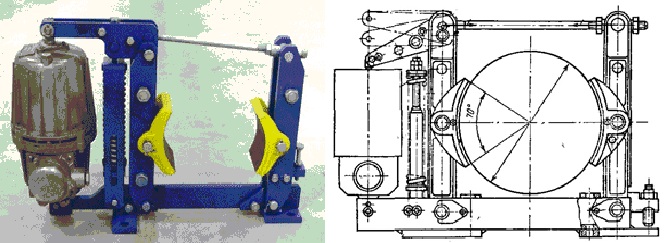

Тормоз колодочный ТКГ, ТКТГ состоит из: толкателя электрогидравлического и механической части. Механическая часть включает в себя: основание; пружина; система рычагов: стойки и, рычаг; колодки; шток; регулировочные винты колодок; регулировочные винты тормоза (Рис. 72). Тормоз ТКГ является тормозом нормально закрытого типа.

Пример обозначения тормоза: ТКГ-200; Т – тормоз, К – колодочный, Г – с электрогидравлическим толкателем, 200 – диаметр тормозного шкива.

Механизмы подъема груза и изменения вылета должны быть снабжены тормозами нормально закрытого типа, автоматически размыкающимися при включении привода.

Рис. 72 Тормоз ТКГ-200.

Тормоз механизма подъема должен неподвижно удерживать груз на весу с соответствующим коэффициентом запаса торможения. Значения коэффициентов запаса торможения в зависимости от режима работы механизма приведены в Таблица 19.

Таблица 19

Значения коэффициентов запаса торможения

| режим работы | М1 | М2, М3 | М4, М5 | М6, М7 | М8 |

| коэффициент запаса торможения | 1.5 | 1.5 | 1.75 | 2.5 |

Устанавливают тормоз на быстроходный вал механизма шкивом на конец быстроходного вала редуктора.

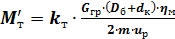

Тогда, требуемый момент торможения определяется по зависимости

, 105)

, 105)

где  - коэффициент запаса торможения, принимаемый в зависимости от режима работы механизма.

- коэффициент запаса торможения, принимаемый в зависимости от режима работы механизма.

По полученному значению требуемого момента торможения выбирают тормоз с ближайшим большим тормозным моментом. Тормозной момент можно регулировать путем изменения длины сжатой пружины (степени сжатия пружины) в интервале до 50-60% от максимального значения момента.

Дата добавления: 2021-01-26; просмотров: 702;