Режимы работы грузоподъемных машин

Важным показателем, определяющим условия эксплуатации грузоподъемной машины или ее механизма, является режим работы. Его учитывают при расчете механизмов и металлоконструкций. Группа классификации (режим работы) - характеристика механизма или крана, учитывающая его использование по грузоподъемности (нагрузке), а также по времени или числу циклов работы.

Таблица 5

Группы классификации (режима) кранов в целом согласно ИСО 4301/1

| Режим нагружения | Коэффициент распределения нагрузок | Класс использования | |||||||||

| U0 | U1 | U2 | U3 | U4 | U5 | U6 | U7 | U8 | U9 | ||

| максимальное число рабочих циклов | |||||||||||

| 1,6×104 | 3,2×104 | 6,3×104 | 1,25×105 | 2,5×105 | 5×105 | 1×106 | 2×106 | 4×106 | более 4×106 | ||

| Q1 - легкий | 0,125 | А1 | А1 | А1 | А2 | A3 | А4 | А5 | А6 | А7 | А8 |

| Q2 - умеренный | 0,250 | А1 | А1 | А2 | A3 | А4 | А5 | А6 | А7 | А8 | А8 |

| Q3 - тяжелый | 0,500 | А1 | А2 | A3 | А4 | А5 | А6 | А7 | А8 | А8 | А8 |

| Q4 - весьма тяжелый | 1,000 | А2 | A3 | А4 | А5 | А6 | А7 | А8 | А8 | А8 | А8 |

Международный стандарт устанавливает группу классификации кранов на основе числа рабочих циклов, выполняемых в течение ожидаемого срока их службы (календарное время работы крана в годах), и коэффициента распределения нагрузки, представляющего режим нагружения.

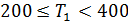

Общее число рабочих циклов  зависит от степени использования крана. Для удобства классификации весь диапазон возможных циклов разделен на 10 классов использования (

зависит от степени использования крана. Для удобства классификации весь диапазон возможных циклов разделен на 10 классов использования (  ,

,  до 16000 циклов,

до 16000 циклов,  и т.д.). Число циклов

и т.д.). Число циклов  можно определить по зависимости

можно определить по зависимости

41)

41)

где  –срок службы ГПМ, лет (для башенных и стреловых несамоходных кранов 10-16 лет, для мачтовых кранов 8 лет [31], для автомобильных кранов 10-15 лет [30], для мостовых и козловых кранов 12-20 лет [32]);

–срок службы ГПМ, лет (для башенных и стреловых несамоходных кранов 10-16 лет, для мачтовых кранов 8 лет [31], для автомобильных кранов 10-15 лет [30], для мостовых и козловых кранов 12-20 лет [32]);

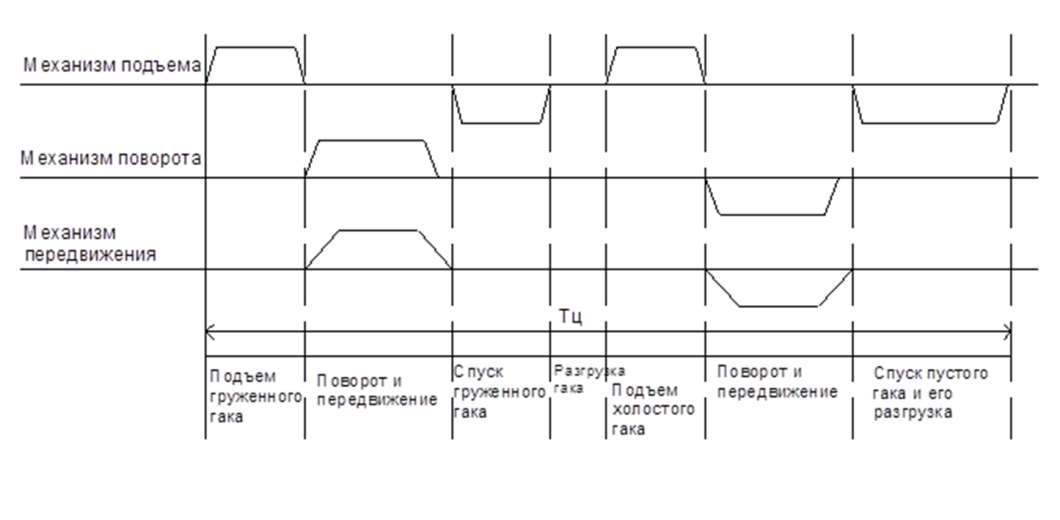

–среднее время цикла, с, определяется либо путем статистической обработки результатов хронометража (повременной записи выполняемых действий), либо по циклограмме работы ГПМ (Рис. 30), составленной расчетным путем с учетом варианта работы и особенностей грузовой площадки и транспортных средств, либо по нормам, исходя из требуемой производительности

–среднее время цикла, с, определяется либо путем статистической обработки результатов хронометража (повременной записи выполняемых действий), либо по циклограмме работы ГПМ (Рис. 30), составленной расчетным путем с учетом варианта работы и особенностей грузовой площадки и транспортных средств, либо по нормам, исходя из требуемой производительности

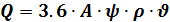

, 42)

, 42)

где  –грузоподъемность,

–грузоподъемность,  – нормативная производительность ГПМ.

– нормативная производительность ГПМ.

Рис. 30 Циклограмма работы крана.

Определение времени цикла и производительности ГПМ расчетным путем будет рассмотрено позднее.

Время работы ГПМ в течение года определяется либо по статистическим данным о работе машины, либо расчетным путем, исходя из данных о грузообороте, производительности и т.д.

,

,  )

)

где  – доля навигационного грузооборота, перерабатываемого ГПМ.

– доля навигационного грузооборота, перерабатываемого ГПМ.

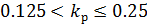

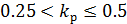

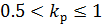

Другим параметром классификации является режим нагружения. Режимы нагружения связаны со степенью использования грузоподъемности ГПМ, имеют четыре градации Q1- Q4.

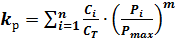

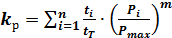

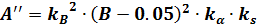

Режим нагружения характеризуется коэффициентом распределения нагрузок

, 44)

, 44)

где  - среднее число рабочих циклов с частным уровнем веса (массы) груза

- среднее число рабочих циклов с частным уровнем веса (массы) груза  ,

,

- суммарное число рабочих циклов со всеми грузами,

- суммарное число рабочих циклов со всеми грузами,

- значения частных весов (масс) отдельных грузов при типичном применении ГПМ,

- значения частных весов (масс) отдельных грузов при типичном применении ГПМ,

– вес (масса) наибольшего груза (номинальный груз), который разрешается поднимать ГПМ,

– вес (масса) наибольшего груза (номинальный груз), который разрешается поднимать ГПМ,

m=3 – показатель степени.

Режим нагружения легкий, если  , при

, при  режим нагружения умеренный, при

режим нагружения умеренный, при  режим нагружения тяжелый и при

режим нагружения тяжелый и при  режим нагружения весьма тяжелый.

режим нагружения весьма тяжелый.

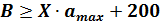

Установив класс использования и режим нагружения, можно определить группу классификации данного крана (Таблица 5). Существует восемь групп классификации. На пересечении строки, соответствующей режиму нагружения, и столбца, соответствующего классу использования, находится требуемая группа режима работы.

Группы классификации механизмов также определяются классами использования и режимами нагружения.

Таблица 6

Группы классификации (режима) механизмов согласно ИСО 4301/1

| Режим нагружения | Коэффициент распределения нагрузки Кm | Класс использования | |||||||||

| T0 | T1 | T2 | T3 | T4 | T5 | T6 | T7 | T8 | T9 | ||

| общая продолжительность использования, ч | |||||||||||

| 100 000 | |||||||||||

| L1 - легкий | 0,125 | M1 | М2 | М3 | М4 | М5 | М6 | М7 | М8 | ||

| L2 - умеренный | 0,250 | Ml | М2 | М3 | М4 | М5 | М6 | М7 | М8 | ||

| L3 - тяжелый | 0,500 | M1 | М2 | М3 | М4 | М5 | М6 | М7 | М8 | ||

| L4 – весьма тяжелый | 1,000 | М2 | М3 | М4 | М5 | М6 | М7 | М8 |

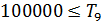

Для удобства классификации весь диапазон возможных циклов разделен на 10 классов использования (T0-T9, T0 до 200 машиночасов,  и т.д.,

и т.д.,  ).

).

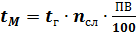

Класс использования механизма характеризуется общей продолжительностью его эксплуатации (машинным временем)  в часах

в часах

, 45)

, 45)

гдеПВ — относительная продолжительность включения механизма, %.

Механизмы ГПМ работают в повторно-кратковременном режиме (многократные включения-выключения механизма за цикл, например, механизм подъема). Характеристикой повторно-кратковременного режима работы является продолжительность включения (ПВ).

ПВ определяют расчетным путем для заданных условий эксплуатации построением циклограмм

, 46)

, 46)

где  - время работы i-го механизма в течение цикла, или принимают стандартное значение (15%, 25%, 40%, 60%), руководствуясь степенью использования механизма в цикле.

- время работы i-го механизма в течение цикла, или принимают стандартное значение (15%, 25%, 40%, 60%), руководствуясь степенью использования механизма в цикле.

ПВ является одной из важнейших характеристик условий работы механизма при выборе и расчете электрооборудования и, в первую очередь, электродвигателей.

Режим нагружения механизма характеризуется коэффициентом распределения нагрузки

, 47)

, 47)

где  - средняя продолжительность использования механизма при частных уровнях нагрузки

- средняя продолжительность использования механизма при частных уровнях нагрузки  ,

,

- общая продолжительность при всех частных уровнях нагрузки,

- общая продолжительность при всех частных уровнях нагрузки,

- значения частных нагрузок (уровни нагрузок), характерных для применения данного механизма,

- значения частных нагрузок (уровни нагрузок), характерных для применения данного механизма,

– значение наибольшей нагрузки, приложенной к механизму,

– значение наибольшей нагрузки, приложенной к механизму,

m=3 – показатель степени.

Режим нагружения легкий, если  , при

, при  режим нагружения умеренный, при

режим нагружения умеренный, при  режим нагружения тяжелый и при

режим нагружения тяжелый и при  режим нагружения весьма тяжелый.

режим нагружения весьма тяжелый.

Установив класс использования и режим нагружения, можно определить группу классификации данного механизма (Таблица 6).

До сих пор можно встретить предыдущие режимные классификации: по Правилам ГосГорТехНадзора (ГГТН) СССР 1969г и по ГОСТ 25546-82. Примерное соответствие различных режимных классификаций приведено в Таблица 7.

Таблица 7

Примерное соответствие различных режимных классификаций

механизмов ГПМ

| по Правилам ГосГорТехнадзора СССР 1969г | Ручной | Л | С | Т | ВТ |

| по ГОСТ 25546-82 | 1М | 2М, 3М | 4М | 5М | 6М |

| по ИСО 4301/1 | М1 | М2, М3 | М4, М5 | М6, М7 | М8 |

Режимы работы оказывают влияние на прочность и долговечность оборудования. При проектировании это выражается в выборе соответствующих расчетных коэффициентов запаса или выборе редуктора, выдерживающего при данном режиме требуемую нагрузку.

В последнее время на отечественном рынке появились импортные типажные редукторы, производимые зарубежными фирмами. Выбор такого редуктора производится, как правило, по оригинальным рекомендациям фирмы-изготовителя с учетом так называемого сервис-фактора или эксплуатационного коэффициента. Результаты использования этих рекомендаций, составленных отдельными фирмами (для каждой свои), не совпадают с принятыми в нашей стране методами расчета и, соответственно, требованиями нормативной документации [24, 40]. Ниже предложена методика определения сервис-фактора и выбора оборудования для корпорации SEW EURODRIVE [28].

Вводится понятие режима работы, имеющего 10 классов S1-S10. Механизмы ПТМ работают в двух режимах: S1 - эксплуатация в режиме постоянной нагрузки, длительности которого достаточно для работы двигателя в условиях стабильного теплового режима (приводы МНТ), S4 – старт-стопный (повторно-кратковременный) режим, с влиянием процесса включения на степень нагрева, выражается через относительную продолжительность включения (ПВ) и количество включений в час (механизмы ГПМ).

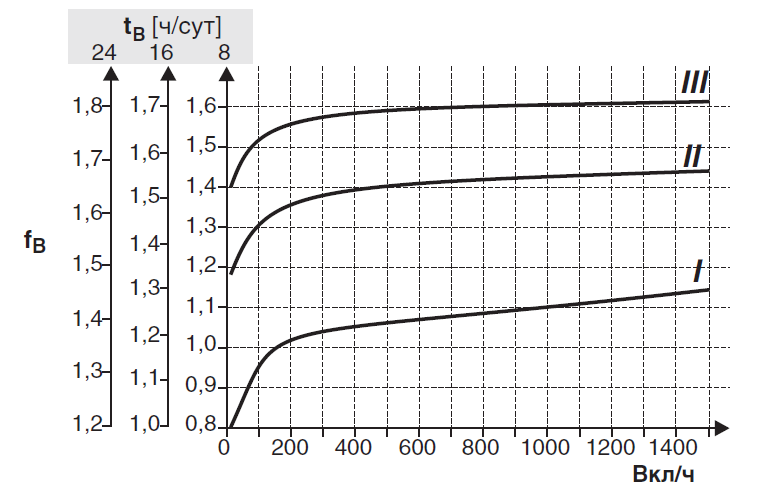

При эксплуатации редукторов с неравномерной нагрузкой и большой частотой включения вычисленные теоретические значения вращающего момента или мощности на выходном валу следует умножить на эксплуатационный коэффициент (т.н. сервис фактор).

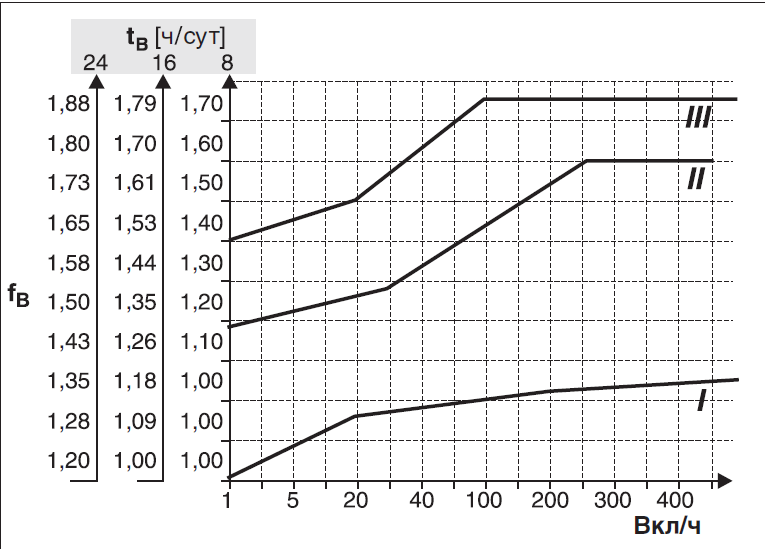

Этот коэффициент существенно зависит от количества включений в час, коэффициента инерции и ежедневного времени работы. С достаточной точностью (в первом приближении) можно использовать следующие диаграммы.

Рис. 31 Необходимый эксплуатационный коэффициент

для редукторов типа R, F, K, W и S.

Рис. 32 Необходимый эксплуатационный коэффициент

для редукторов типа P.

- ежедневное время работы, ч/сут;

- ежедневное время работы, ч/сут;

Вкл/ч (  ) - количество включений в час, в данном количестве включений учитываются все процессы запуска и торможения, а также переходы с низкой частоты вращения на высокую и наоборот;

) - количество включений в час, в данном количестве включений учитываются все процессы запуска и торможения, а также переходы с низкой частоты вращения на высокую и наоборот;

Коэффициент инерции

, 48)

, 48)

где  - сумма всех внешних моментов инерции, приведенных к валу ЭД,

- сумма всех внешних моментов инерции, приведенных к валу ЭД,

- момент инерции ротора двигателя.

- момент инерции ротора двигателя.

I - равномерная нагрузка, допустимый коэффициент инерции

II - умеренная ударная нагрузка,

допустимый коэффициент инерции

III - значительная ударная нагрузка,

допустимый коэффициент инерции

Характер нагрузки (I...III) определяется с учетом самых неблагоприятных значений моментов инерции, как внешних, так и со стороны двигателя.

По данным исследований проведенных в МГТУ им. Н.Э. Баумана определено примерное соответствие режимов работы и значений сервис-фактора (Таблица 8).

Таблица 8

Значения сервис-фактора в зависимости от режимов работы

| по Правилам ГосГорТехнадзора СССР 1969г | Ручной | Л | С | Т | ВТ |

| по ГОСТ 25546-82 | 1М | 2М, 3М | 4М | 5М | 6М |

| по ИСО 4301/1 | М1 | М2, М3 | М4, М5 | М6, М7 | М8 |

| Значения сервис-фактора sf | 0.7 | 0.9 | 1.1 | 1.5 | 2.7 |

Гибкие органы ПТМ

В качестве гибких органов в ПТМ используются канаты (оттяжки, ванты, направляющие, тяговые и грузовые элементы), цепи (тяговые и грузовые элементы, элементы цепных передач), ленты (грузонесущие и тяговые органы в ленточных конвейерах) и ремни (элементы ременно-шкивной передачи).

Канаты

По материалу различаются канаты органические: из хлопчатобумажных, пеньковых, манильских и сизальских волокон; синтетические: из капроновых и нейлоновых волокон; металлические: из стальных проволок.

Канаты из органических и искусственных волокон подвержены механическим воздействиям, имеют ограниченный срок службы и сравнительно малую прочность и нерастягиваемость, поэтому нормативными документами [11, 24] их не рекомендуется использовать в качестве подъемных и тяговых средств. Допускается изготовление из них стропов и грузовых сеток.

В качестве гибких органов в механизмах подъема используются стальные канаты, как правило, двойной свивки.

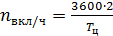

Стальной канат (Рис. 33) состоит из проволок, получаемых волочением. Проволоки 1 свивают в пряди 2 (одинарная свивка), потом пряди свивают вокруг сердечника 3, в результате получается канат двойной свивки.

Рис. 33 Устройство каната.

1 — проволока; 2 — прядь; 3 — сердечник.

Сердечник каната может быть следующих видов: органический, изготовленный из органических волокон, пропитанных смазкой; металлический, изготовленный из стальных проволок. Канаты с металлическим сердечником более жесткие. Сердечник выполняет двоякую функцию: во-первых, он заполняет пустое пространство и поддерживает форму каната неизменной; во-вторых, при перегибе каната на блоках или барабане, когда проволоки особенно подвержены трению, сердечник сдавливается, при этом на поверхность выступает смазка, помещенная внутрь него.

Стальные канаты различаются по назначению, типу свивки прядей, сочетанию направлений свивки.

По назначению: канат грузолюдской (ГЛ); грузовой (Г).

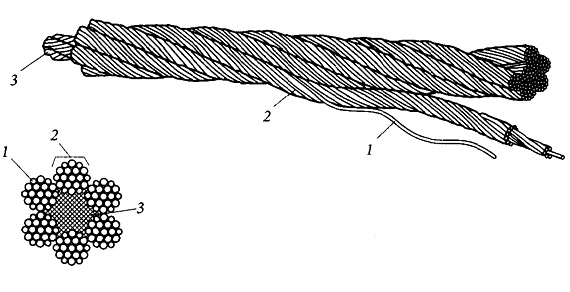

По типу свивки прядей: канат с точечным касанием проволок в прядях (ТК) (Рис. 34 а); канат с линейным касанием проволок в прядях (ЛК) (Рис. 34 б); канат с точечно-линейным касанием проволок в прядях (ТЛК).

Рис. 34 Канаты по типу касания проволок.

Канаты типа ЛК более гибки, чем канаты типа ТК. Пряди типа ЛК изготавливают из одинаковых по диаметру проволок (ЛК-О, Рис. 35 а), разных проволок в наружном слое (ЛК-Р б), разных проволок по слоям (ЛК-РО в). Так же есть канаты с проволоками заполнения (ЛК-З г).

а) б) в) г)

Рис. 35 Типы канатов по диаметрам проволок.

По сочетанию направлений свивки прядей и каната: канат одностороннейсвивки (О) (Рис. 36 а)- с одинаковым направлением свивки проволок в прядях и прядей в канате; канат крестовойсвивки (Рис. 36 б) - с противоположным направлением свивки прядей и каната.

Рис. 36 Канаты по типу свивки.

Внешне канат крестовой свивки отличается тем, что проволоки на его поверхности располагаются параллельно оси каната. Проволоки каната односторонней свивки располагаются под углом к его оси. Канаты односторонней свивки менее жесткие, но склонны к раскручиванию. В крановых механизмах (в том числе, подъема), а также для изготовления стропов применяют канаты крестовой свивки, более жесткие, но не склонные к раскручиванию под нагрузкой. Существуют также нераскручивающиеся (Н) канаты, свитые из предварительно деформированных проволок.

Конструкция каната может быть указана следующим образом:

ЛК-Р 6х19 (1+6+6/6) +1 о.с.,

ЛК-Р – канат двойной свивки с линейным касанием проволок в прядях из разных по диаметру проволок в наружном слое,

6 – число прядей,

19 – число проволок в пряди,

(1+6+6/6) - число проволок по слоям пряди,

1 о.с. – один органический сердечник.

На Рис. 37 показано условное обозначение стального каната.

Рис. 37 Условное обозначение стального каната.

Согласно [11, 24] выбор стальных канатов осуществляется по разрывному усилию, определяемому по формуле

, 49)

, 49)

т.е. должно выполняться условие

, 50)

, 50)

где  - разрывное усилие каната в целом, принимаемое по сертификату каната;

- разрывное усилие каната в целом, принимаемое по сертификату каната;

– расчетное разрывное усилие;

– расчетное разрывное усилие;

- минимальный коэффициент использования каната (коэффициент запаса прочности), определяемый по Таблица 9 в зависимости от группы режима работы механизма и типа канатов;

- минимальный коэффициент использования каната (коэффициент запаса прочности), определяемый по Таблица 9 в зависимости от группы режима работы механизма и типа канатов;

S - наибольшее натяжение ветви каната, определенное расчетом.

Причем, при выборе каната, стараются, чтобы отклонение расчетного разрывного усилия от разрывного усилия каната было минимальным, т.к. диаметр каната определяет размер механизма подъема в целом и многих других элементов ПТМ.

Таблица 9

Минимальные значения коэффициентов использования канатов ZP

| Группа классификации механизма по ИСО 4301/1 | Подвижные канаты | Неподвижные канаты |

| ZP | ||

| Ml | 3.15 | 2.50 |

| М2 | 3.35 | 2.50 |

| М3 | 3.55 | 3.00 |

| М4 | 4.00 | 3.50 |

| М5 | 4.50 | 4.00 |

| Мб | 5.60 | 4.50 |

| М7 | 7.10 | 5.00 |

| M8 | 9.00 | 5.00 |

В последнее время большой популярностью пользуются синтетические материалы, изготовленные из углеродного волокна. Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков). Углепластики - полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол. Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче. Большие затраты энергии при изготовлении — основная причина высокой себестоимости углеродного волокна. Поэтому, канаты из него пока не получили широкого распространения в ПТМ.

Цепи

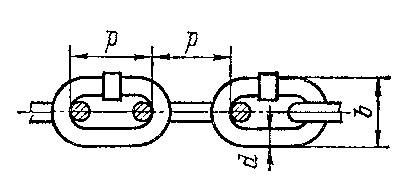

В ПТМ примененяются подъемные и тяговые цепи (сварные и разборные), а также приводные цепи (используются как элемент цепной передачи, передающей движение на расстояние). Их достоинства — способность работать на звездочках значительно меньшего диаметра по сравнению с канатными барабанами, меньшая чувствительность к коррозии и нагреву. Их серьезный недостаток заключается в том, что разрушение происходит внезапно. Работоспособность разборных цепей ограничивается также износом их шарниров.

Сварные цепи выпускают двух типов: тип А — короткозвенные (Рис. 38 а) и тип В — длиннозвенные (Рис. 38 б). Для каждого из этих типов установлены два исполнения: 1 — калиброванные цепи; 2 — некалиброванные. В ПТМ применяют преимущественно короткозвенные цепи с учетом их гибкости — калиброванные и некалиброванные. Сварные некалиброванные цепи могут работать только на гладких блоках и барабанах со скоростями до 1.5 м/с, а калиброванные цепи — на звездочках при z > 5 со скоростями не более 0.5 м/с.

а)

б)

Рис. 38 Сварные круглозвенные цепи.

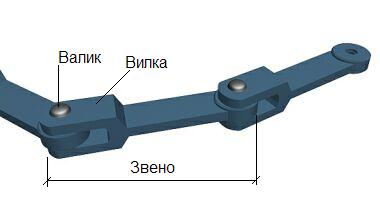

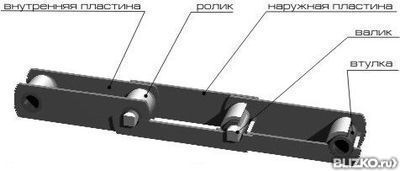

Разборные цепи бывают вильчатые (Рис. 39 а) и пластинчатые (Рис. 39 б).

а) б)

Рис. 39 Разборные цепи

Пластинчатые цепи в зависимости от конструкции бывают роликовые, втулочные, катковые, зубчатые и фасоннозвенные. Последние 2 типа применяются в цепных передачах. В машинах непрерывного транспорта цепи применяются еще и как тяговый орган в цепных конвейерах и элеваторах.

Как и канат, цепь выбирается по разрывному усилию. Отношение разрывного усилия цепи к номинальной нагрузке в цепи (коэффициент запаса прочности) должно быть:

- для пластинчатых и сварных грузовых цепей нормальной прочности, применяемых в механизмах групп классификации М1-М2;

- для пластинчатых и сварных грузовых цепей нормальной прочности, применяемых в механизмах групп классификации М1-М2;

- для пластинчатых цепей механизмов групп классификации М3-М8;

- для пластинчатых цепей механизмов групп классификации М3-М8;

- для сварных грузовых цепей нормальной прочности, работающих на гладком барабане механизмов подъема групп классификации М3-М8;

- для сварных грузовых цепей нормальной прочности, работающих на гладком барабане механизмов подъема групп классификации М3-М8;

- для сварных грузовых цепей нормальной прочности, работающих на звездочке механизмов подъема групп классификации М3-М8.

- для сварных грузовых цепей нормальной прочности, работающих на звездочке механизмов подъема групп классификации М3-М8.

Значения коэффициентов запаса прочности для короткозвенных подъемных цепей класса Т (типов Т, DAT и DT) приведены в Таблица 10.

Таблица 10

Коэффициенты запаса прочности цепей класса Т

| Тип цепи | Группа классификации механизма подъема | |||||

| М1-М3 | М4 | М5 | М6 | М7 | М8 | |

| Коэффициенты запаса прочности | ||||||

| Т и DAT | 5.6 | 6.3 | 7.1 | |||

| DТ | 11.1 | 12.5 |

Тяговые цепи конвейеров выбираются по разрушающей нагрузке  с учетом коэффициентов запаса прочности

с учетом коэффициентов запаса прочности

,

,  )

)

где  – максимальное натяжение в цепи.

– максимальное натяжение в цепи.

Коэффициенты запасов прочности тяговых цепей по отношению к стандартным значениям разрушающих нагрузок принимают не ниже 5, в частности: для горизонтальных конвейеров неответственного назначения  ; для конвейеров с наклонными участками трассы

; для конвейеров с наклонными участками трассы  ; для эскалаторов (с цепями особо высокого качества)

; для эскалаторов (с цепями особо высокого качества)  ; для подвесных конвейеров

; для подвесных конвейеров  .

.

После проведения тягового расчета и определения максимального натяжения в цепи с учетом динамических нагрузок, возникающих в момент перезацепления на звездочке, элементы цепи в обязательном порядке проверяются на прочность.

Для изготовления стропов допускается применять якорные цепи по ГОСТ 228-79 как без распорок, так и с распорками.

Ленты

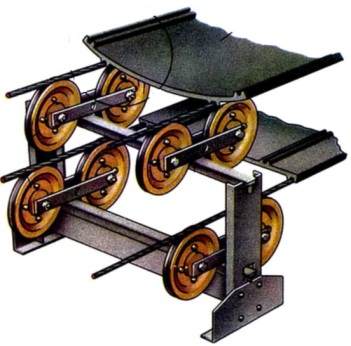

В ПТМ ленты применяются как тяговый и грузонесущий орган в ленточных (Рис. 40 а), и как грузонесущий орган в комбинированных ленточно-канатных (Рис. 40 б) и ленточно-цепных конвейерах.

а) б)

Рис. 40 Конвейеры, использующие ленту.

По материалу, из которого изготовлены, ленты, использующиеся в конвейерах, бывают трех типов: тканые, прорезиненные и стальные.

Тканые ленты состоят из тканевых прокладок и используются в малонагруженных конвейерах. Обычно используются прорезиненные, резинотканевые или резинотросовые, ленты.

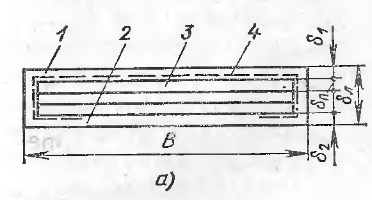

Резинотканевая лента (Рис. 41 а) состоит из основы (4): резинотканевых прокладок (3) толщиной  , выполненных из прорезиненной хлопчатой или синтетической ткани; и верхней (1) и нижней (2) резиновой обкладок. Прокладки могут перемежаться резиновыми прослойками. Основа обеспечивает прочность ленты. Прокладки предохраняют основу от износа. Как правило, верхняя обкладка, контактирующая с грузом, обладает большей толщиной, чем нижняя, холостая (

, выполненных из прорезиненной хлопчатой или синтетической ткани; и верхней (1) и нижней (2) резиновой обкладок. Прокладки могут перемежаться резиновыми прослойками. Основа обеспечивает прочность ленты. Прокладки предохраняют основу от износа. Как правило, верхняя обкладка, контактирующая с грузом, обладает большей толщиной, чем нижняя, холостая (  ). Толщина ленты определяется количеством прокладок

). Толщина ленты определяется количеством прокладок

52)

52)

и определяет прочность ленты и ее вес. Масса одного погонного метра ленты определяется приближенной эмпирической зависимостью

, 53)

, 53)

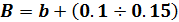

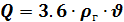

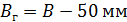

где  – ширина ленты (в данной формуле размеры ленты в мм).

– ширина ленты (в данной формуле размеры ленты в мм).

Однако, с увеличением количества прокладок увеличивается не только масса, но и жесткость ленты, что также приводит к необходимости увеличивать диаметры отклоняющих барабанов.

Рис. 41 Прорезиненные ленты.

Другая важная характеристика ленты – ее ширина. Требуемая ширина ленты зависит от заданной производительности конвейера и характеристик перемещаемого груза (размера грузоместа для штучных грузов или размера куска для навалочных).

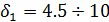

Ширина ленты конвейера для штучных грузов зависит от размеров груза

, 54)

, 54)

где  – габаритная ширина груза.

– габаритная ширина груза.

Производительность конвейера вообще определяется по зависимости

, 55)

, 55)

где  – линейная плотность груза, т/м;

– линейная плотность груза, т/м;

– скорость перемещения груза по трассе конвейера.

– скорость перемещения груза по трассе конвейера.

Производительность ленточного конвейера для насыпных грузов

, 56)

, 56)

где  – площадь поперечного сечения груза на ленте, нормального к направлению движения;

– площадь поперечного сечения груза на ленте, нормального к направлению движения;  – коэффициент заполнения ленты;

– коэффициент заполнения ленты;  – насыпная плотность материала,

– насыпная плотность материала,  – скорость ленты.

– скорость ленты.

Ширина груза на ленте  .

.

С целью увеличения площади поперечного сечения груза на ленте и, значит, производительности конвейера ленте придают желобчатую форму с помощью трех- и более роликовых роликоопор.

а) б)

Рис. 42 Сечения груза на ленте.

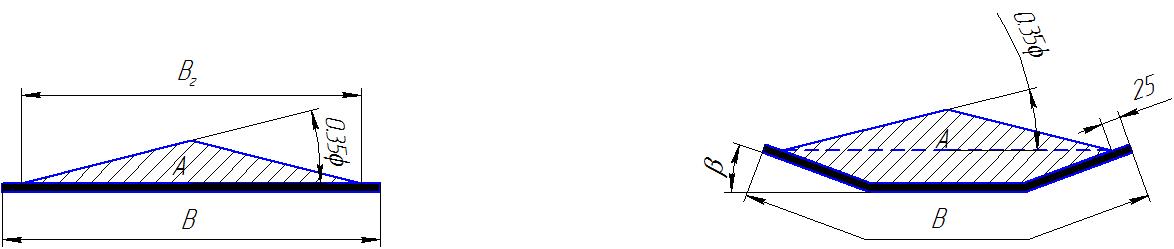

Площадь поперечного сечения груза на ленте плоской формы (Рис. 42 а) определяется по зависимости

, 57)

, 57)

где  - коэффициент уменьшения сечения груза на наклонном участке конвейера;

- коэффициент уменьшения сечения груза на наклонном участке конвейера;  – коэффициент использования ширины ленты (по умолчанию для определения требуемой ширины принимается

– коэффициент использования ширины ленты (по умолчанию для определения требуемой ширины принимается  , при проверке правильности подбора ленты он должен быть

, при проверке правильности подбора ленты он должен быть  );

);  – расчетный угол откоса груза на ленте. Значения коэффициента

– расчетный угол откоса груза на ленте. Значения коэффициента  приведены в Таблица 11.

приведены в Таблица 11.

Таблица 11

Значения коэффициента

| Группа подвижности частиц груза | Угол наклона конвейера  , ° , °

| ||||

| 1–5 | 6–10 | 11–15 | 16–20 | более | |

| Легкая | 0.95 | 0.90 | 0.85 | 0.80 | - |

| Средняя | 1.00 | 0.97 | 0.95 | 0.90 | 0.85 |

| Малая | 1.00 | 0.98 | 0.97 | 0.95 | 0.90 |

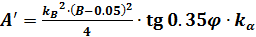

Площадь поперечного сечения груза на ленте желобчатой формы (Рис. 42 б) определяется по зависимости

, 58)

, 58)

где  – коэффициент площади поперечного сечения груза на ленте. Коэффициенты площади поперечного сечения груза на ленте в зависимости от типа роликоопор и угла наклона крайних роликов

– коэффициент площади поперечного сечения груза на ленте. Коэффициенты площади поперечного сечения груза на ленте в зависимости от типа роликоопор и угла наклона крайних роликов  приведены в Таблица 12.

приведены в Таблица 12.

Таблица 12

Коэффициенты площади

поперечного сечения груза на ленте

| тип опоры |  , ° , °

|  , ° , °

| ||

| Двухроликовая | ||||

| Трехроликовая | ||||

| Пятироликовая |

Ширина ленты, обеспечивающая требуемую производительность конвейера, проверяется на удержание груза по условию

, 59)

, 59)

где  – максимальный размер куска груза,

– максимальный размер куска груза,  – коэффициент, зависящий от типа груза (для рядового груза

– коэффициент, зависящий от типа груза (для рядового груза  , для сортированного груза

, для сортированного груза  )

)

Полученное значение требуемой ширины ленты округляется до ближайшего большего значения из стандартного ряда ширин, мм: 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 2000, 2500, 3000.

В ленте может быть от трех до восьми (иногда до десяти) тканевых прокладок, в зависимости от условий эксплуатации, свойств перемещаемого груза, ширины, необходимой прочности и поперечной жесткости ленты.

Жесткость и прочность ленты определяют ее способность принимать и сохранять желобчатую форму, задаваемую роликоопорами, поэтому для каждой ширины ленты устанавливается минимальное и максимальное число прокладок, определяющее стабильность и угол желобчатости (Таблица 13).

Таблица 13

Число прокладок ленты

| Стандартная ширина ленты, мм. | Число прокладок

| |

|

| |

| 4-5 | ||

| 4-6 | ||

| 4-7 | ||

| 4-5 | ||

| 5-10 | ||

| 6-10 | ||

| 8-10 | ||

| 8-10 | ||

| 9-10 | ||

Тканевые прокладки современных лент изготовляют с применением капрона ТК, анида ТА, лавсана TJI, лавсана и капрона TJIK, хлопка и лавсана БКНЛ. Для лент с прокладками с содержанием хлопка используются роликоопоры с меньшими углами наклона роликов. Кроме того, тканевые прокладки обладают различной прочностью на разрыв  , характеризующейся усилием разрыва, приходящимся на единицу длины ширины ленты (Н/мм). Характеристики некоторых тканевых прокладок приведены в Таблица 14.

, характеризующейся усилием разрыва, приходящимся на единицу длины ширины ленты (Н/мм). Характеристики некоторых тканевых прокладок приведены в Таблица 14.

Таблица 14

Характеристики тканевых прокладок

, мм , мм

|

| |

| БКНЛ-65 | 1.2 | |

| БКНЛ-100 | 1.3 | |

| БКНЛ-150 | 1.4 | |

| ТК-100, ТА-100 | 1.1 | |

| ТК-200, ТЛК-200 | 1.6 | |

| ТК-300, ТА-300 | 1.9 | |

| ТК-400, ТА-400 | 2.3 |

Толщина обкладок определяется из следующих соображений. Для малоабразивных насыпных грузов принимают  мм,

мм,  мм; для среднеабразивных: мелкокусковых -

мм; для среднеабразивных: мелкокусковых -  мм,

мм,  мм; среднекусковых -

мм; среднекусковых -  мм,

мм,  мм; для сильноабразивных средне- и крупнокусковых грузов -

мм; для сильноабразивных средне- и крупнокусковых грузов -  мм,

мм,  мм; для штучных грузов -

мм; для штучных грузов -  мм,

мм,  мм.

мм.

При бóльших нагрузках используется резинотросовая лента (Рис. 41 б), представляющая собой каркас из стальных канатов (4), покрытый с обеих сторон резиной (1 и 2) и тканевыми прокладками (3). Характеристики некоторых резинотросовых лент приведены в Таблица 15.

Таблица 15

Характеристики резинотросовых лент

| Параметр | РТЛ-1000 | РТЛ-1500 | 2РТЛ-2500 | 2РТЛ-3150 | 2РТЛ-5000 |

| Диаметр троса, мм | 4.2 | 4.2 | 7.5 | 8.25 | 10.6 |

| Шаг тросов в ленте, мм | 14 ± 2 | 9 ± 2 | 14 ± 2 | 14 ± 2 | 17 ± 2 |

| Расчетная прочность ленты, Н/мм | 2 500 | ||||

| Ширина ленты, мм | 900; 1000; 1200; 1400 | 900; 1000; 1200; 1400 | 1000; 1200; 1400 | 1000; 1200; 1400 | |

| Общая толщина ленты 5, мм | 18 ± 2 | 18 ±2 | 20.5 ±2 | 22.5 ±2 | 30 ±2 |

| Расчетная масса ленты, кг/м2 | |||||

| Рекомендуемый диаметр приводного барабана, м | 0.8 | 0.8 | 1.25 | 1.6...2.0 |

При необходимости (агрессивные грузы или среда, очень большие нагрузки) используются стальные ленты.

Увеличение угла наклона конвейера позволит уменьшить длину конвейера при подаче груза на одну и ту же высоту. Увеличить угол наклона конвейера возможно путем увеличения сцепления груза с поверхностью движущейся ленты. Для этого поверхность ленты выполняют с насечками (рифленые ленты) или выступами различного очертания и расположения (ленты с поперечными перегородками).

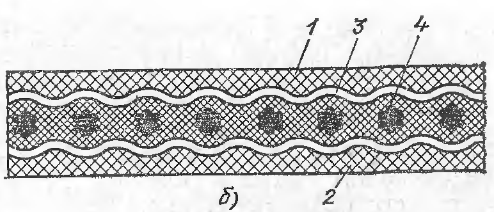

Рифленые ленты с шевронным расположением выступов (Рис. 43) высотой 5...25 мм получили наибольшее распространение. Выступы препятствуют сдвигу частиц груза по ленте. Поскольку коэффициент внутреннего трения частиц груза больше, чем по гладкой поверхности ленты, угол наклона конвейера при транспортировании пылевидных, зернистых и мелкокусковых грузов можно увеличить до угла внутреннего трения в движении. Для кусковых грузов, особенно круглой формы, ленты с выступами небольшой высоты малоэффективны, так как они не удерживают куски. Основное достоинство рифленых лент - возможность изготовления их на том же оборудовании, что и лент с гладкой поверхностью.

Рис. 43 Рифленые конвейерные ленты.

Ленты с поперечными перегородками (Рис. 44) состоят из гладкой ленты, к которой приклеены поперечные перегородки высотой 100...200 мм. Увеличение высоты перегородки требует повышения ее жесткости и прочности крепления к ленте, что трудно осуществимо. Перегородки позволяют увеличить угол наклона конвейера до 60°, однако при этом значительно (в 2-3 раза) уменьшается производительность конвейера. Основные параметры лент с перегородками приведены в Таблица 16.

Недостатками лент с перегородкам

Дата добавления: 2021-01-26; просмотров: 2238;