ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 5 глава

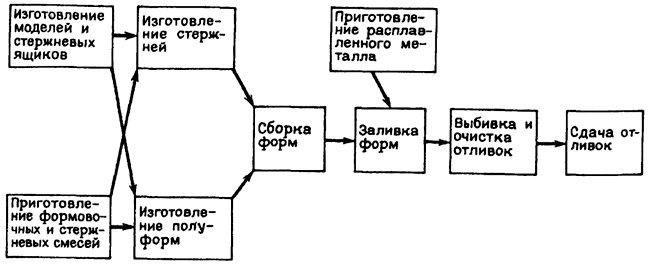

Технологический процесс изготовления отливок состоит из ряда основных и вспомогательных операций, выполняемых в определенной последовательности (рис. 4.8). Для изготовления литейных форм используются модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование.

Рис. 4.8. Схема технологического процесса получения отливок в песчаных формах

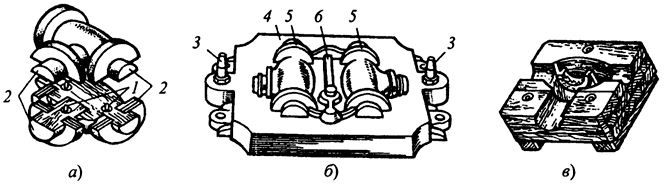

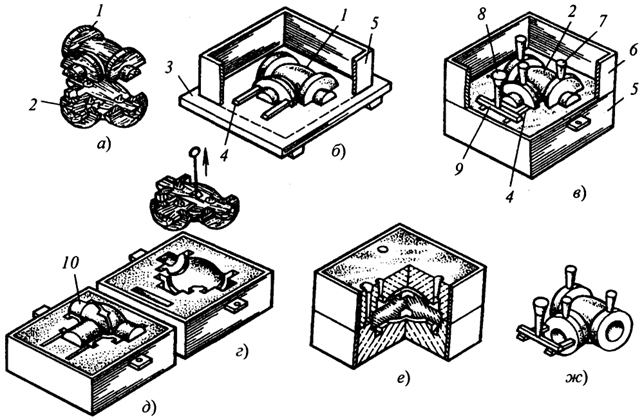

Рис. 4.9. Литейная модель (а), модельная плита (б) и стержневой ящик (в) для корпуса вентиля: 1 - центрирующие шипы; 2 - стержневые знаки; 3 - центрирующие штыри; 4 - металлическая плита; 5 модели отливок; 6 - модели элементов литниковой системы

2. МОДЕЛЬНЫЙ КОМПЛЕКТ

Модельный комплект - это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты, стержневые ящики и другие приспособления.

Литейная модель (рис. 4.9, а) - приспособление, с помощью которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отливки. Модели бывают неразъемные, с отъемными частями и др.

Модельная плита (рис. 4.9, б) - металлическая плита с закрепленными на ней моделями и элементами литниковой системы. Ее применяют, как правило, при машинной формовке.

Стержневой ящик (рис. 4.9, в) - приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельные, разъемные, вытряхные и др.

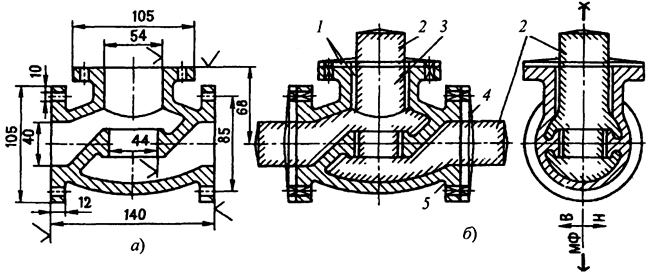

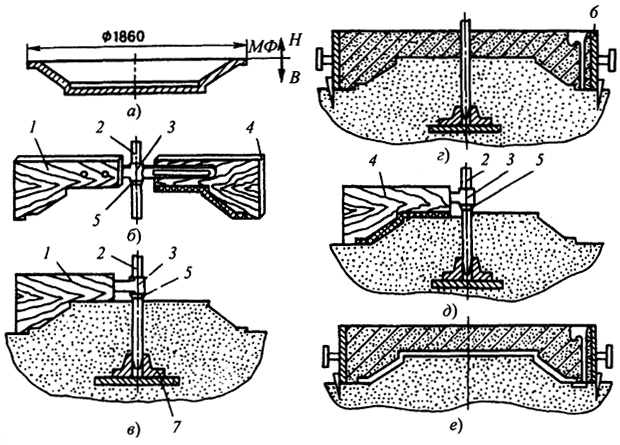

Исходным документом для разработки чертежа модельно-литейных указаний является чертеж детали (рис. 4.10, а), на котором указаны разъем модели и формы, положение отливки в форме при разливке, припуски на механическую обработку, формовочные уклоны, число стержней, размеры стержневых знаков, границы стержней и т.п. Оформление чертежей элементов литейной формы и отливки осуществляется по ГОСТ 3.1125-88.

Рис. 4.10. Чертежи детали (а) и элементов литейной формы (б) для корпуса вентиля

Поверхность разъема модели и формы должна обеспечивать свободное извлечение модели из формы при минимальном числе стержней и отъемных частей. При этом обрабатываемые поверхности отливки должны находиться преимущественно в нижней полуформе, что гарантирует получение плотной обрабатываемой части отливки. На чертеже поверхность разъема модели и формы обозначают линией МФ и стрелками направления верха В и низа H (рис. 4.10, б).

Припуск на механическую обработку 1 - слой металла, удаляемый в процессе механической обработки отливки с ее обрабатываемых поверхностей для обеспечения заданной геометрической точности и качества поверхностного слоя детали. На чертеж припуск на механическую обработку наносят сплошной тонкой линией. Перед знаками обработки цифрами указывают величину припуска в соответствии с ГОСТ 26645-85.

Формовочные уклоны 4 служат для удобства извлечения модели из формы без ее разрушения и для свободного удаления стержня из стержневого ящика. Уклоны выполняют в направлении извлечения модели из формы. Величину формовочных уклонов выбирают по ГОСТ 3212-92 и указывают в чертеже.

Сопряжения стенок 5 в отливках выполняют скруглениями для облегчения извлечения модели из формы, предотвращения появления трещин и усадочных раковин в отливках.

Для получения отливки с заданными размерами ее модель должна быть больше отливки на величину усадки. Поэтому в чертеже литейно-модельных указаний показывают величину усадки в процентах.

При разработке чертежа элементов литейной формы обозначают все стержни 3, форму и размеры стержневых знаков 2, границы стержней, указывают плоскости набивки стержней, каналы для сбора газов и места их вывода из стержня.

Конфигурация стержневых знаков и их размеры должны обеспечивать легкую установку стержней в форму и их устойчивость. С этой целью предусматривают специальные замки. Размеры стержневых знаков назначают по ГОСТ 3212-92 с учетом размеров стержня, способа формовки и его положения в форме.

Модели и стержневые ящики для единичного и серийного производства изготовляют деревянными, а для массового производства - из чугуна, алюминиевых сплавов, пластмассы.

Металлические модели, модельные плиты и стержневые ящики изготовляют из литых заготовок, полученных литьем в песчаные формы по деревянным моделям. Заготовки затем обрабатывают на универсальных, токарных, фрезерных, шлифовальных,

сверлильных и других станках. После обработки модели монтируют на заранее подготовленных плитах.

Металлические модельные плиты и стержневые ящики используют в массовом и крупносерийном производствах. Они более долговечны, точны, имеют малую шероховатость поверхности и не деформируются при хранении. Изготовление литейных форм с применением металлических модельных плит и стержневых ящиков обеспечивает большую точность и хорошее качество поверхности отливок.

3. ФОРМОВОЧНЫЕ

И СТЕРЖНЕВЫЕ СМЕСИ

Формовочные материалы - это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей. В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Глины обладают связующей способностью и термической устойчивостью, что позволяет получать отливки без пригара. Если глина не обеспечивает необходимых свойств смесей, применяют различные связующие материалы. Кроме того, используют противопригарные добавки (каменноугольную пыль, графит), защитные присадочные материалы (борную кислоту, серный порошок) и др.

Формовочная смесь - это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных форм.

Формовочные смеси должны иметь высокую огнеупорность, достаточные прочность и газопроницаемость, пластичность, податливость и т.д.

Огнеупорность - способность смеси и формы сопротивляться размягчению или расплавлению под воздействием температуры расплавленного металла. Чем крупнее песок, тем меньше в нем примесей и пыли, и чем больше кремнезема, тем огнеупорнее смесь. При низкой огнеупорности на поверхности отливки образуется пригар - прочное соединение формовочной или стержневой смеси с поверхностью отливки.

Прочность - способность материала формы не разрушаться при извлечении модели из формы, при транспортировании и заливке форм. Прочность формовочной смеси увеличивается с увеличением содержания глины, с уменьшением размеров зерен песка, плотности.

Газопроницаемость - способность смеси пропускать через себя газы. Газопроницаемость тем выше, чем больше песка в формовочной смеси и чем он крупнее, а также чем меньше содержание глины в формовочной смеси.

Пластичность - способность деформироваться без разрушения и точно воспроизводить отпечаток модели. Пластичность смеси увеличивается с повышением в ней до определенного предела связующих материалов и воды, а также песка с мелкими зернами.

Податливость - способность формы или стержня сжиматься при усадке отливки.

Формовочные смеси по характеру использования разделяют на облицовочные, наполнительные и единые.

Облицовочная смесь - это формовочная смеясь, используемая для изготовления рабочего слоя формы. Такие смеси содержат повышенное количество исходных формовочных материалов (песка и глины) и имеют высокие физико-механические свойства.

Наполнительная смесь - это формовочная смесь для наполнения формы после нанесения на модель облицовочной смеси. Поэтому ее приготовляют путем переработки оборотной смеси с малым количеством исходных формовочных материалов (песка и глины). Облицовочные и наполнительные формовочные смеси используют для изготовления крупных и сложных отливок.

Единая смесь - это формовочная смесь, применяемая одновременно в качестве облицовочной и наполнительной смеси.

Такие смеси применяют при машинной формовке и на автоматических линиях в серийном и массовом производствах. Единые смеси приготовляют из наиболее огнеупорных песков и глин с наибольшей связующей способностью, чтобы обеспечить их долговечность.

По роду заливаемого материала различают формовочные смеси для стального, чугунного и цветного литья.

Формовочные смеси, используемые при производстве стальных отливок, должны обладать высокой прочностью и термомеханической устойчивостью, так как температура заливки стали значительно выше температур заливки чугуна и цветных сплавов. Поэтому формовочные смеси для мелких и средних по массе стальных отливок приготовляют из кварцевых песков с малым содержанием глины, а в качестве связующего используют огнеупорную глину (бентонит). Формы для крупных отливок из углеродистых и высоколегированных сталей с толщиной стенки не менее 70 мм изготовляют с применением облицовочных смесей, приготовленных на основе цирконового концентрата, хромомагнезита или хромита.

Формы для чугунных отливок изготовляют из формовочной смеси, приготовляемой из глинистых песков. Для мелких отливок при машинной формовке применяют единые формовочные смеси, по составу и свойствам близкие к облицовочным смесям. В качестве противопригарной добавки в смесь вводят каменноугольный порошок. Крупные формы для чугунных отливок изготовляют из облицовочной и наполнительной смесей. Для повышения огнеупорности в облицовочные смеси вводят магнезит, хромистый железняк. В качестве наполнительной смеси используют отработанную смесь.

Формовочные смеси для отливок из цветных сплавов в первую очередь должны обеспечивать малую шероховатость поверхности отливок. Огнеупорность смесей имеет второстепенное значение из-за низких температур заливки форм.

В смесь для форм из медных сплавов в качестве противопригарного средства добавляют мазут.

Смеси для форм из алюминиевых сплавов должны обладать высокой податливостью из-за их низкой прочности при повышенных температурах.

В смеси, используемые при изготовлении форм для магниевых отливок, обладающих высокой химической активностью, добавляют 4 ... 10 % смеси кислого фтористого аммония (NH4F • HF) и борной кислоты, серу и др.

Стержневая смесь - это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней. Стержни при заливке расплавленного металла испытывают значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны иметь более высокие огнеупорность, газопроницаемость, податливость, малую газотворную способность, легко выбиваться из отливок и т.д.

Стержневые смеси в зависимости от способа изготовления стержней разделяют на смеси с отверждением стержней тепловой сушкой; в нагреваемой оснастке; жидкие самотвердеющие смеси; жидкостекольные смеси, отверждаемые углекислым газом; холоднотвердеющие смеси на синтетических смолах.

Стержневые смеси с отверждением тепловой сушкой приготовляют из кварцевого песка и связующих материалов, в качестве которых используют различные органические и неорганические материалы.

Стержневые смеси с отверждением в нагреваемой оснастке приготовляют из кварцевого песка с использованием синтетических смол и катализаторов.

Жидкие самотвердеющие смеси (ЖСС), используемые для изготовления как литейных стержней, так и литейных форм, приготовляют из кварцевого песка, отвердителей (шлаков феррохромистого производства), связующих материалов (жидкое стекло, синтетические смолы), поверхностно-активных

веществ. При интенсивном перемешивании компонентов смеси образуется пена, которая разделяет зерна песка, уменьшает силы трения между ними, что и придает смеси свойство текучести. Такие смеси сохраняют текучесть обычно в течение 9 ... 10 мин. За это время смесь должна быть разлита по формам или стержневым ящикам. Через 20 ... 30 мин смесь становится прочной.

Жидкостекольные смеси, используемые для изготовления литейных стержней и литейных форм, приготовляют из кварцевых песков с содержанием не более 3,5 % глины, связующего материала - жидкого стекла с добавкой 10 %-ного раствора едкого натра. Отверждение смеси осуществляется продувкой углекислым газом.

Холоднотвердеющие смеси (ХТС), используемые для стержней, приготовляют из кварцевого песка, связующих материалов - карбамидофурановых, фенолоформальдегидных смол и др. В качестве катализаторов применяют ортофосфорную или азотную кислоту и их соли. Продолжительность отверждения смесей составляет 1 ... 20 мин.

Приготовляют формовочные и стержневые смеси перемешиванием компонентов смеси в течение 5 ... 12 мин с последующим их выстаиванием в бункерах. В современных литейных цехах приготовление формовочных и стержневых смесей осуществляется на автоматизированных установках. Все операции приготовления смесей - просушка, дробление и просеивание формовочных материалов, отделение металлических включений, подача в смесители компонентов смеси, перемешивание их, разрыхление и подача готовой смеси к формовочным машинам - осуществляются автоматически.

ЖСС и ХТС приготовляют в специальных шнековых смесителях, размещенных непосредственно в формовочном или стержневом отделении из-за того, что готовая смесь должна быть немедленно (не позднее 2 мин) использована для изготовления форм и стержней.

4. ЛИТНИКОВЫЕ СИСТЕМЫ

Литниковая система - это система каналов, через которые расплавленный металл подводят в полость формы. Литниковая система должна обеспечивать заполнение литейной формы с необходимой скоростью, задержание шлака и других неметаллических включений, выход паров и газов из полости формы, непрерывную подачу расплавленного металла к затвердевающей отливке.

По гидродинамическому признаку выделяют сужающиеся и расширяющиеся литниковые системы.

Для сужающихся литниковых систем характерно последовательное уменьшение площадей поперечных сечений стояка, шлакоуловителя и питателей Fст > Fшл > Fпит. Такая литниковая система обеспечивает быстрое заполнение расплавом всей системы и лучшее улавливание шлака. Однако в полость литейной формы расплав поступает с высокой линейной скоростью, что может приводить к разбрызгиванию и окислению расплава, захвату воздуха и размыву формы. Такие литниковые системы используются при изготовлении чугунных отливок.

В расширяющихся литниковых системах узким местом является нижнее сечение стояка: Fст < Fшл < Fпит. В такой литниковой системе скорость потока расплава снижается от стояка к питателям, в результате чего расплавленный металл поступает в полость формы спокойно, с меньшим разбрызгиванием, меньше окисляясь и размывая стенки литейной формы. Эти литниковые системы применяют при изготовлении стальных отливок, отливок из алюминиевых, магниевых и других легкоокисляющихся сплавов.

В зависимости от конфигурации и толщины стенок отливок 5, состава заливаемого сплава и направления течения его в полость формы подразделяют на боковые (рис. 4.11, а), нижние (рис. 4.11, б) и верхние (рис. 4.11, в).

Рис. 4.11. Способы подвода расплавленного металла в полость литейной формы

Для боковой литниковой системы (рис. 4.11, а) характерным является то, что питатели и шлакоуловители располагаются в горизонтальной плоскости разъема формы, что удобно в отношении формовки.

В нижних литниковых системах (рис. 4.11, б) расплав поступает снизу под затопленный уровень без разбрызгивания, окисления и вспенивания, что очень важно при изготовлении отливок из легкоокисляющихся пленообразующих сплавов (алюминиевых, магниевых и др.).

В верхних литниковых системах (рис. 4.11, в) в течение всей заливки обеспечивается горячее зеркало расплава, что способствует направленному снизу вверх затвердеванию. Такие литниковые системы используются при изготовлении чугунных и стальных отливок.

Основными элементами литниковых систем являются (рис. 4.11) следующие.

Литниковая чаша (воронка) 4 предназначена для приема струи расплава, вытекающей из разливочного ковша, и задержания шлака, попадающего вместе с расплавом в чашу.

Стояк 3 - вертикальный канал, передающий расплав из литниковой чаши к другим элементам литниковой системы.

Шлакоуловитель 2, расположенный горизонтально и, как правило, в верхней полуформе, служит для задержания шлака и передачи расплава из стояка к питателям.

Питатели 1 - каналы, предназначенные для подачи расплава непосредственно в полость литейной формы. Питатели должны обеспечивать плавное поступление расплава в полость формы. Обычно питатели располагают в нижней полуформе.

Выпор 6 служит для отвода газов из полости формы, сигнализирует об окончании заливки, уменьшает динамическое давление расплава на форму, способствует питанию отливки расплавом при затвердевании.

Коллектор 7 - распределительный канал для направления расплава к различным частям отливки. Его располагают горизонтально по разъему формы. Он всегда должен быть заполнен расплавленным металлом.

Сечения элементов литниковой системы выбирают на основе приближенного расчета, который позволяет установить соотношение между ними (обычно между стояком, шлакоуловителем и питателями).

5. ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ

Основные операции изготовления форм (формовки): уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке; извлечение модели из формы; отделка

и сборка форм. По степени механизации различают формовку ручную, машинную и автоматическую.

Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, при изготовлении отливок в ремонтном производстве, а также при изготовлении крупных (массой 200 ... 300 т) отливок. На практике используют различные приемы ручной формовки.

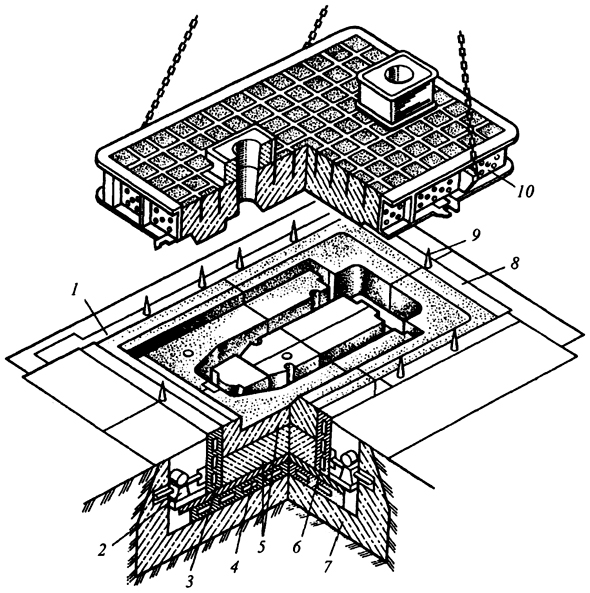

Формовка в парных опоках по разъемной модели наиболее распространена. Литейную форму (рис. 4.12, е), состоящую из двух полуформ, изготовляют по разъемной модели (рис. 4.12, а) в такой последовательности: на модельную плиту 3 устанавливают нижнюю половину модели 1, модели питателей 4 и опоку 5 (рис. 4.12, б), в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180° (рис. 4.12, в), устанавливают верхнюю половину модели 2, модели шлакоуловителя H стояка 8 и выпоров 7. По центрирующим штырям устанавливают верхнюю опоку 6, засыпают формовочную смесь и уплотняют. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модели (рис. 4.12, г) и модели питателей и шлакоуловителей, в нижнюю полуформу устанавливают стержень 10 (рис. 4.12, д) и накрывают нижнюю полуформу верхней. На рис. 4.12, е показана литейная форма для корпуса вентиля. После заливки расплавленного металла и его затвердевания литейную форму разрушают и извлекают отливку (рис. 4.12, ж).

Формовку шаблонами применяют в единичном производстве для получения отливок, имеющих конфигурацию тел вращения. Для примера рассмотрим технологический процесс изготовления форм для шлаковой чаши (рис. 4.13, а). Формовку осуществляют с помощью шаблонов 1, 4 (рис. 4.13, б); в яме устанавливают подпятник 7 со шпинделем 2 в вертикальном положении, засыпают формовочную смесь и уплотняют ее вокруг шпинделя; к серьге 3 прикрепляют шаблон 1, режущая кромка которого имеет очертания наружной

Рис. 4.12. Последовательность операций изготовления литейной формы для корпуса вентиля

Рис. 4.13. Шаблонная формовка

поверхности отливки, и устанавливают его на шпиндель (рис. 4.13, в) до упора 5; вращением шаблона в ту и другую сторону срезают формовочную смесь в соответствии с профилем шаблона, удаляя излишки формовочной смеси; по полученному болвану изготовляют верхнюю полуформу б (рис. 4.13, г). Для этого серьгу с шаблоном снимают со шпинделя, плоскость разъема формы покрывают разделительным слоем сухого кварцевого песка или бумагой, устанавливают модели литниковой системы, опоку, засыпают формовочную смесь и уплотняют ее, удаляют шпиндель и снимают верхнюю полуформу.

В подпятник 7 вновь устанавливают шпиндель, на который с помощью серьги устанавливают шаблон 4 (рис. 4.13, д), имеющий очертания внутренней поверхности отливки. С помощью этого шаблона с болвана удаляется слой формовочной смеси на толщину стенки отливки (рис. 4.13, д); после этого снимают шаблон и удаляют шпиндель, отделывают полученный болван и устанавливают верхнюю полуформу (рис. 4.13, е), затем в литейную форму заливают расплавленный металл.

Формовку в кессонах применяют при изготовлении крупных отливок массой до 200 т. На рис. 4.14 показана форма станины, собранная в механизированном кессоне, который смонтирован на бетонном основании 7. Дно его выложено чугунными плитами 4. Две неподвижные стенки У и 8 также облицованы металлическими плитами. Противоположные чугунные стенки 3 и 6 передвигаются с помощью червячного редуктора 2, приводимого в действие электродвигателем, что позволяет изменять внутренние размеры кессона. Форму собирают из стержней - блоков 5, изготовленных из жидких самотвердеющих смесей. Литниковую систему изготовляют из керамических огнеупорных трубок. Верхнюю полуформу 10 устанавливают по центрирующим штырям 9 и прикрепляют к кессону болтами.

Рис. 4.14. Сборка формы станины в механизированном кессоне

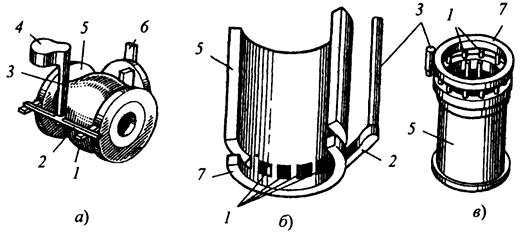

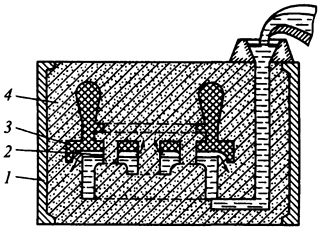

Рис. 4.15. Формовка в стержнях цилиндра двигателя с воздушным охлаждением

Формовку в стержнях применяют в массовом и крупносерийном производствах при изготовлении отливок сложной конфигурации. На рис. 4.15 приведен пример формовки в стержнях цилиндра двигателя с воздушным охлаждением. Форма для отливки цилиндра двигателя с воздушным охлаждением собрана из шести стержней. Сборку формы производят в горизонтальном положении. В стержень 1 вкладывают стержень 2, затем стержни 3,4, 5 и 6. Собранную форму скрепляют.

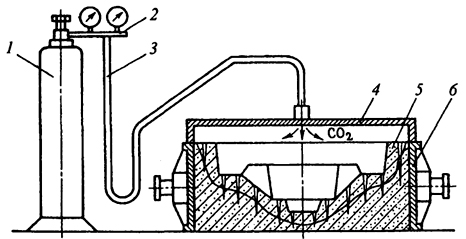

Формовку с использованием жидко-стекольных смесей применяют при изготовлении отливок массой до 40 т в серийном и единичном производствах. При формовке на модель слоем 50 ... 70 мм

Рис. 4.16. Схема продувки литейной формы углекислым газом:

1 - баллон с углекислым газом;2 - редуктор; 3 - резиновый шланг; 4 - зонт; 5 - слой жидко-стекольной смеси; 6 - опока

наносят слой жидкостекольной формовочной смеси, остальной объем опоки заполняют наполнительной формовочной смесью и уплотняют. После изготовления полуформы модели извлекают. Полуформы накрывают зонтом, под который под давлением 0,2 ... 0,3 МПа подводится углекислый газ, обеспечивающий быстрое равномерное отверждение формы (рис. 4.16).

Формовка по газифицированным моделям применяется для изготовления крупных единичных отливок (массой до 20 т) из чугуна, стали и сплавов цветных металлов. Особенность процесса состоит в том, что модель, изготовленная из пенополистирола, из формы не извлекается, а во время заливки расплавленного металла она газифицируется под действием теплоты расплава. При этом освобождается полость формы, которая заполняется расплавом. Заливка формы показана на рис. 4.17. Газифицируемая модель точно повторяет конфигурацию отливки. Это позволяет не изготовлять стержни для выполнения полостей, отверстий, выступающих частей. Формы для этого способа изготовляют из ЖСС, ХТС и других смесей.

Модели перед изготовлением форм покрывают противопригарным покрытием, состоящим из пылевидного циркона и раствора поливинилбутераля в спирте. После высыхания покрытия модель 3 устанавливают в опоку 1, присоединяют к ней литниковую систему и заформовывают заливкой ЖСС 4.

Рис. 4.17. Схема заливки формы с газифицируемой моделью

Для последовательной газификации модели расплавленный металл подводят снизу. В этом случае продукты разложения модели удаляются в форму через зазор 2 между зеркалом расплава и поверхностью разложения модели (рис. 4.17).

В форме с газифицируемой моделью не делают открытых выпоров и прибылей во избежание выделения газов и сажи в атмосферу цеха. Для уменьшения количества сажи заливку форм ведут с одновременной подачей СО2 в форму. СО2 способствует окислению продуктов разложения модели, и количество сажи значительно снижается.

Отсутствие разъема формы и операций извлечения модели из формы повышает точность отливки, исключает заливы, что уменьшает трудоемкость обрубки отливки.

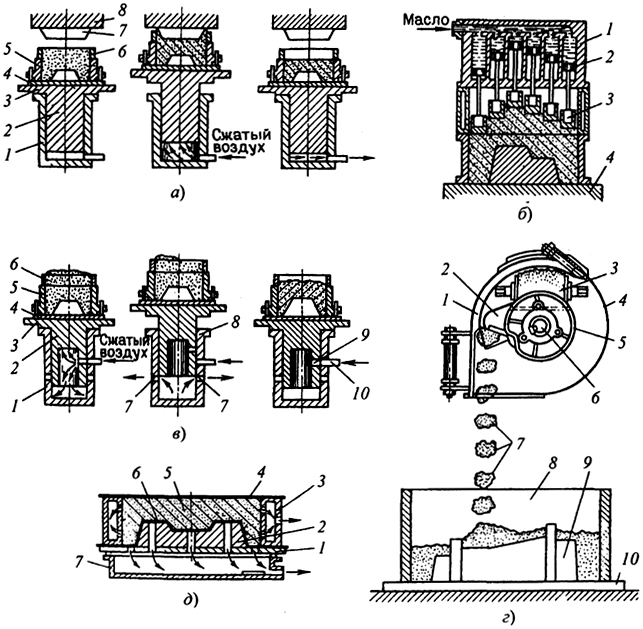

Машинную формовкуприменяют для производства отливок в массовом и серийном производствах. При формовке на машинах формы изготовляют в парных опоках с использованием односторонних металлических модельных плит (см. рис. 4.6, б). Машинная формовка механизирует установку опок на машину, засыпку формовочной смеси в опоку, уплотнение смеси, удаление моделей из формы, транспортирование и сборку форм. Машинная формовка обеспечивает более высокую геометрическую точность полости формы, чем ручная формовка, повышает производительность труда, исключает трудоемкие ручные операции, сокращает цикл изготовления отливок. При машинной формовке формовочную смесь уплотняют прессованием, встряхиванием, пескометом, вакуумной формовкой и др.

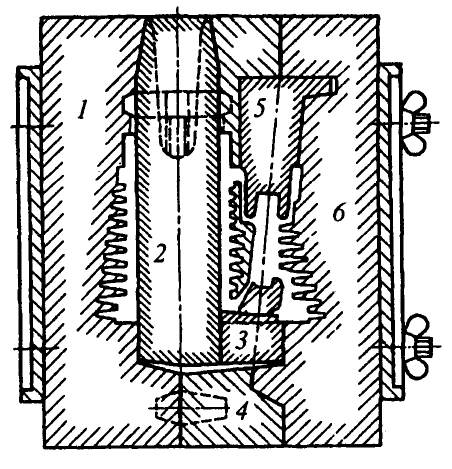

Уплотнение формовочной смеси прессованием (рис. 4.18, а) осуществляют при подаче сжатого воздуха при давлении 0,5 ... 0,8 МПа в нижнюю часть цилиндра 1, в результате чего прессовый поршень 2, стол 3 с прикрепленной к нему модельной плитой 4 поднимаются. При этом колодка 7, закрепленная на траверсе 8, входит внутрь наполнительной рамки 6 и уплотняет формовочную смесь в опоке 5. Плотность формовочной смеси уменьшается по мере удаления от прессовой колодки из-за

Рис. 4.18. Схемы способов уплотнения литейных форм при машинной формовке

трения формовочной смеси о стенки опоки. Неравномерность плотности формовочной смеси тем больше, чем выше опока и модели. Прессование используют для уплотнения формовочной смеси в опоках высотой 200 ... 250 мм.

Для достижения равномерной плотности формовочной смеси в опоке используют многоплунжерные прессовые колодки (рис. 4.18, б). При прессовании стол 4 машины движется в сторону многоплунжерной прессовой колодки 1. Вследствие различной степени сопротивления формовочной смеси в форме плунжеры 3 под действием давления масла на поршень 2 прессуют находящиеся под ним участки формы независимо от соседних.

Уплотнение формовочной смеси встряхиванием (рис. 4.18, е) осуществляют при подаче сжатого воздуха при давлении 0,5 ... 0,8 МПа в нижнюю часть цилиндра 1, в результате чего встряхивающий поршень 2 поднимается на высоту 25 ... 80 мм. При этом впускное отверстие 10 перекроется боковой поверхностью поршня, а нижняя его кромка откроет выхлопные окна 7, воздух выйдет в атмосферу. Давление под поршнем снизится, и стол 3 с укрепленной на нем модельной плитой 4 упадет на торец цилиндра 8. Скорость стола, а следовательно, и скорость модельной плиты упадут до нуля, в то время как формовочная смесь в опоке 5 и наполнительной рамке 6, продолжая двигаться вниз по инерции, уплотняется. В момент, когда канал 9 встряхивающего поршня окажется против отверстия 10 встряхивающего цилиндра, сжатый воздух снова войдет в полость встряхивающего цилиндра. Это повлечет за собой новый подъем встряхивающего стола и новый удар его о торец и т.д.

Встряхивающий стол обычно совершает 120 ... 200 ударов в минуту. В результате повторных ударов происходит уплотнение формовочной смеси в опоке. При этом слои формовочной смеси, лежащие у модельной плиты, будут иметь большую плотность, чем слои, лежащие в верхней части формы.

Встряхиванием уплотняют формы высотой до 800 мм. Для уплотнения верхних слоев формы встряхиванием совмещают с прессованием. Это обеспечивает высокую и равномерную плотность форм.

Уплотнение формовочной смеси пескометом (рис. 4.18, г) осуществляют рабочим органом пескомета - метательной головкой, выбрасывающей пакеты смеси на рабочую поверхность модельной плиты. В стальном кожухе 4 метательной головки вращается закрепленный на валу 6 электродвигателя ротор 5 с ковшом 2. Формовочная смесь подается в головку 1 непрерывно ленточным конвейером 3 через окно в задней стенке кожуха. При вращении ковша (1000 ... 1200 об/мин) формовочная смесь собирается в пакеты 7 и центробежной силой выбрасывается через выходное отверстие в опоку 8. Попадая на модель 9 и модельную плиту 10, смесь уплотняется за счет кинетической энергии равномерно по высоте опоки. Метательную головку равномерно перемещают над опокой.

Дата добавления: 2016-10-07; просмотров: 2572;