ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 9 глава

Наибольшая производительность будет при работе с наибольшей подачей, глубиной резания (t = h) и скоростью главного движения резания при наименьшей длине обрабатываемой поверхности. При увеличении sпр и t производительность возрастает, но шероховатость резко падает, поэтому обработку заготовок следует вести на таком режиме резания, при котором

будут высокие точность обработки и заданная шероховатость при требуемой производительности.

Элементы режима резания назначают следующим образом. Сначала выбирают глубину резания. При этом стремятся весь припуск на обработку срезать за один рабочий ход (проход) режущего инструмента. Если по технологическим причинам необходимо делать два прохода, то при первом снимают около 80 % припуска, при втором (чистовом) - около 20 %.

Затем выбирают величину подачи. Рекомендуют назначать наибольшую допустимую величину подачи, учитывая требования точности и допустимой шероховатости обработанной поверхности, а также мощность станка, режущие свойства материала инструмента, жесткость и динамическую характеристику технологической системы. Наконец определяют скорость резания исходя из выбранных значений глубины резания, подачи и стойкости режущего инструмента.

Скорость главного движения резания при точении, например, определяют по следующей эмпирической формуле, м/с:

v = Cv/(60txvsyvTm).

где Cv - коэффициент, учитывающий физико-механические свойства материала обрабатываемой заготовки и условия обработки (указан в справочниках, как и значения показателей степени xv, уv).

После вычисления скорости резания определяют частоту вращения шпинделя станка, соответствующую этой скорости резания, м/с:

n = 1000v/(60πDзаг).

Многие модели станков с ЧПУ имеют бесступенчатое регулирование частоты вращения шпинделя и скорости движения подачи, что позволяет обрабатывать поверхности заготовок на расчетных режимах резания.

Режим резания вводят в программу управления работой станка. Адаптивные (самонастраивающиеся) системы программного управления в процессе обработки заготовок контролируют и корректируют режим резания, учитывая изменяющиеся условия обработки: изменение сил резания, износ инструмента, деформации заготовки. Корректирование режима

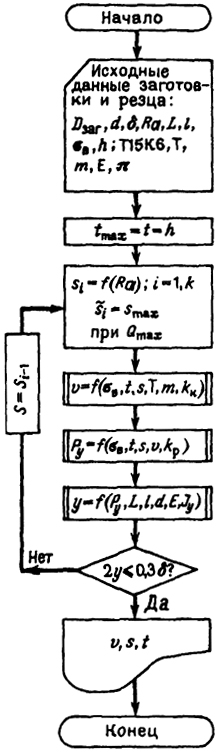

Рис. 6.18. Алгоритм выбора режима резания

резания необходимо для ограничения контролируемых параметров предельными допустимыми значениями, что оптимизирует процесс обработки по выбранному критерию.

Алгоритм 1 выбора режима резания для обтачивания цилиндрической поверхности на токарном станке с ЧПУ показан на рис. 6.18. По алгоритму в зависимости от исходных данных заготовки и инструмента осуществляют выбор величины рекомендуемой подачи как функции параметра шероховатости поверхности Ra. После расчета v, Py и прогиба заготовки у от силы Ру ведут расчет ожидаемой точности размера. Если 2у > 0,3δ, где δ - допуск на размер диаметра d, то расчет проводят заново, выбрав новую величину подачи.

1 Все буквенные обозначения в алгоритме приведены ранее по тексту или на рисунках. Кроме того: σв - предел прочности материала заготовки; Т15К6 - марка твердосплавной пластинки токарного резца; Е - модуль упругости материала заготовки.

11. ТЕХНОЛОГИЧЕСКАЯ

НАСЛЕДСТВЕННОСТЬ

Многие эксплуатационные качества деталей машин и приборов, например долговечность, длительность сохранения конструктивных форм, коррозионная стойкость, прочность и другие, зависят не только от конструктивных форм, но и от точности изготовления и состояния поверхностного слоя их обработанных поверхностей. Эти качества формируются как на стадии производства заготовок, так и в процессе их механической обработки.

При рассмотрении физических основ механической обработки резанием было показано, как различные процессы, сопровождающие обработку заготовок, влияют на точность геометрических форм обработанных поверхностей и их размеров, состояние качества поверхностного слоя, микротвердость, микро- и макро- рельеф поверхности, остаточные напряжения и т.д.

Технологический процесс изготовления деталей складывается из ряда операций, следующих в определенной последовательности одна за другой. Поверхности детали обрабатываются последовательно несколькими технологическими методами. На каждой стадии обработки поверхности происходят изменения и сохранение тех или иных ее свойств.

Все объекты машиностроения - детали и изделия в целом - имеют соответствующие показатели качества. Эти показатели устанавливают исходя из служебного назначения объектов. Для одних главными являются размеры, для других - шероховатость поверхности или форма напряжения поверхностных слоев, взаимное расположение поверхностей и т.п. Погрешности обработки и сборки возникают всегда. Изделия без отклонений от номинального значения показателя качества не бывает. Однако любое отклонение должно находиться в допустимых пределах - допусках.

Информация об истории возникновения каждого отклонения важна потому, что с ее помощью представляется возможным влиять на величину отклонения и тем самым повышать показатели качества машиностроительных изделий. Поэтому в процессе создания изделий, начиная с выбора материала для заготовки конкретной детали, обработки заготовки и т.д., возникает необходимость рассмотрения производственного изготовления изделия во времени. При этом и появляется понятие о технологической наследственности.

Технологическим наследованием называется явление переноса свойств объектов от предшествующих технологических операций к последующим. Эти свойства могут быть как полезными, так и вредными. Сохранение этих свойств у объектов называют технологической наследственностью. Такие термины являются достаточно емкими. С помощью их и соответствующих методик можно проследить за

состоянием объекта производства в любой момент времени с учетом всех предшествующих технологических воздействий. В процессе передачи свойств важную роль играет так называемая наследственная информация. Она заключается в материале деталей и поверхностных слоях этих деталей. Информация представляет собой большой перечень показателей качества.

Очень существенными являются установление общих закономерностей технологического наследования, определение количественной стороны технологического наследования таких понятий, как конструктивные формы заготовок и деталей, погрешности технологических баз, погрешности формы и пространственных отклонений заготовки, их волнистости, физико-механические свойства поверхностных слоев и др. Исключительно большое значение имеют наследственные погрешности при сборке.

Технологическую наследственность можно оценивать коэффициентами технологического наследования, показывающими количественные изменения определенного свойства. Например, коэффициент изменения точности размера определяют из выражения

kт = δi / δi+n

где δ - допуск на размер; i - номер текущей операции; п - число операций сверх i, после проведения которых количественно определяется данное свойство (здесь - размер).

При оценке эксплуатационных качеств детали можно использовать ряд других коэффициентов: отклонения формы, изменения шероховатости, напряжений, поверхностной твердости, глубины наклепанного слоя, изменения структуры поверхностного слоя и др.

Проявление технологической наследственности может привести как к улучшению, так и к ухудшению эксплуатационных свойств деталей машин.

Для целесообразного использования явления технологической наследственности следует устанавливать связи между эксплуатационными характеристиками деталей машин и различными элементами технологических методов их обработки. Подобные связи в ряде случаев можно выявить в виде математических зависимостей: например, состояние поверхностного слоя - функция режимов резания. Полученные зависимости имеют большое значение при моделировании технологических методов формообразования поверхностей деталей машин, что особенно важно при разработке и эксплуатации ГПС.

Следовательно, процессом технологического наследования можно управлять с тем, чтобы свойства, положительно влияющие на надежность детали, сохранять в течение всего технологического процесса, а свойства, влияющие отрицательно, ликвидировать в его начале.

12. ОБРАБАТЫВАЕМОСТЬ

КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ РЕЗАНИЕМ

Обрабатываемость - одно из технологических свойств конструкционных материалов - это комплексная взаимосвязь физико-механических и других свойств конструкционного материала и требований, учитывающих возможности обработки этого материала лезвийными режущими инструментами.

Среди требований, предъявляемых процессом резания, следует отметить наименьшую сопротивляемость конструкционного материала деформированию и разрушению (образование стружки) его в процессе резания лезвийными инструментами; возможность достижения заданных шероховатости и качества поверхностного слоя; склонность обрабатываемого материала

Дата добавления: 2016-10-07; просмотров: 2079;