ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 4 глава

Литейная опока - приспособление для удержания формовочной смеси при изготовлении формы. Верхнюю и нижнюю полуформы взаимно ориентируют с помощью цилиндрических металлических штырей 4, вставляемых в отверстия приливов у опок. Для образования полостей, отверстий или иных сложных контуров в формы устанавливают литейные стержни 1 (рис. 4.2, в), которые фиксируют с помощью выступов (стержневых знаков), входящих в соответствующие впадины в форме. Литейные стержни изготовляют по стержневым ящикам (рис. 4.2, д). Для подвода расплавленного металла в полость литейной формы, ее заполнения и питания отливки при затвердевании используют литниковую систему 8 - 12. После заливки расплавленного металла, его затвердевания и охлаждения форму разрушают, извлекая отливку (рис. 4.2, е).

По виду материалов, используемых для изготовления литейных форм, их разделяют на две группы: формы из неметаллических материалов и металлические формы.

К первой группе относят песчаные формы (сырые, сухие, подсушенные, химически твердеющие и т.д.); песчаные формы, изготовленные без связующего по пенополистироловым моделям или пленочно-вакуумной формовкой; формы, изготовленные по разовым моделям, и др. Эти формы, как правило, используют для изготовления отливок один раз и разрушают при извлечении отливок.

Вторая группа литейных форм представляет собой формы многократного использования. К этой группе относят кокили - металлические формы, пресс-формы для литья под давлением, кристаллизаторы для непрерывного литья, изложницы для центробежного литья и др.

Многообразие современных литейных форм дает возможность изготовлять различные по массе, конфигурации, точности и свойствам металла отливки из любых сплавов.

4. ОСНОВНЫЕ СВОЙСТВА ЛИТЕЙНОЙ

ФОРМЫ

В период заливки расплавленного металла, затвердевания и охлаждения отливки происходят силовое, тепловое и химическое

взаимодействия между отливкой и формой.

Силовое воздействиена форму проявляется в гидростатическом давлении залитого металла на стенки формы, что может приводить к ее разрушению. Вследствие трения заливаемого металла о стенки полости формы последние могут размываться. Кроме того, форма испытывает динамическое воздействие потока металла при смене им направления движения. При усадке отливки отдельные части формы будут препятствовать ее усадке. Сопротивление формы усадке может вызвать в отливке такие напряжения, которые приведут к образованию трещин.

Тепловое воздействиево время заливки металла, его затвердевания и охлаждения отливки проявляется в переходе теплоты от отливки к форме. Отливка при этом охлаждается, а форма нагревается. Если огнеупорность формы ниже, чем температура расплава, то поверхность формы начнет расплавляться и спекаться с расплавом, образуя на поверхности отливки пригар. Пригар - трудноотделимый от поверхности отливки слой из металла, его оксидов и частиц формовочной смеси, который ухудшает поверхностный слой отливки, увеличивает трудоемкость ее очистки.

По сечению формы возникает перепад температур, который приводит к возникновению в ней напряжений, вследствие чего форма подвергается дополнительным механическим нагрузкам.

В результате развития процессов теплопередачи начинает повышаться температура наружной поверхности формы, и с этого момента теплота от формы отводится в окружающую среду.

Химическое воздействиезаливаемого металла с материалом формы проявляется в химических превращениях компонентов формовочной смеси под воздействием высокой температуры заливаемого металла в форму и в химическом взаимодействии оксидов залитого металла с формой. Например, оксиды железа взаимодействуют с оксидами кремнезема формы, образуя жидкоподвижное соединение (файялит) с низкой температурой плавления. Это приводит к снижению огнеупорности формы на границе контакта металла с формой. Особенно неблагоприятно проявляется химическое взаимодействие на участках формы, через которые металл протекает длительное время.

При химическом взаимодействии металла и формы испаряется влага и вокруг отливки образуется определенная газовая среда, состав которой оказывает существенное влияние на образование пригара и газовых раковин.

Силовое, тепловое и химическое взаимодействия заливаемого металла и формы позволяют сформулировать основные свойства, необходимые литейной форме.

Основные свойства литейной формы.Литейные формы должны обладать достаточной прочностью, при которой конфигурация и размеры формы не изменяются в процессе заливки металла, во время кристаллизации отливки и ее последующего охлаждения; достаточной податливостью, т.е. форма не должна оказывать сопротивления усадке отливки; достаточной огнеупорностью, т.е. форма должна обладать достаточной прочностью при высокой температуре и химической устойчивостью к заливаемому металлу; высокой газопроницаемостью, т.е. форма должна беспрепятственно пропускать через себя газы и пары влаги, образуемые при заливке расплавленного металла.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- В чем состоит сущность литейного производства?

- За счет чего возможно получать отливки повышенного качества и устранить вредное воздействие на окружающую среду?

- В чем состоит сущность классификации отливок по их назначению и группам сложности?

- Что такое литейная форма и какие элементы образуют ее?

- На какие группы делятся литейные формы? Укажите, какие формы относят к каждой из групп.

Глава II Физические основы производства отливок

1. КЛАССИФИКАЦИЯ ЛИТЕЙНЫХ

СПЛАВОВ

Для производства отливок используют специальные литейные сплавы, которые должны обладать высокими литейными, механическими и эксплуатационными свойствами; свойства, состав и структура сплава должны быть постоянными, не изменяться в процессе эксплуатации готовой детали, по возможности содержать минимальное количество дорогостоящих компонентов и т.д.

Существуют различные классификационные признаки литейных сплавов: химический состав, структура металла (основа), их свойства и назначение и т.д. В промышленной классификации литейные сплавы делятся на черные и цветные сплавы. К черным сплавам относят стали (углеродистые и легированные), чугуны (серые, высокопрочные, ковкие и др.). Цветные сплавы делятся на тяжелые - плотностью более 5000 кг/м3 (медные, никелевые, цинковые и др.) и на легкие - плотностью менее 5000 кг/м3 (литиевые, магниевые, алюминиевые, титановые).

Для обеспечения требуемых механических и эксплуатационных свойств литых деталей (прочности, твердости, износостойкости, жаростойкости и др.) в сплавы вводят в определенном количестве специальные добавки (легирующие компоненты). По их содержанию сплавы делят на низколегированные (до 2,5 % по массе), среднелегированные (2,5 ... 10 %) и высоколегированные (свыше 10 %). Кроме того, в литейных сплавах присутствуют постоянные примеси (например, сера и фосфор в сталях и чугунах), которые во многих случаях являются вредными, и содержание их ограничивают.

2. ЛИТЕЙНЫЕ СВОЙСТВА СПЛАВОВ

К литейным свойствам относят технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. Наиболее важные литейные свойства - это жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию трещин, поглощению газов, пористости и др.

Жидкотекучесть - это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, температуры заливки и формы, свойств формы, вязкости и поверхностного натяжения расплава и т.д.

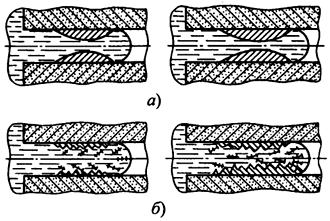

Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы и затвердевающие в интервале температур. Это объясняется тем, что для сплавов, затвердевающих при постоянной температуре или в узком интервале температур (не более 30 °С), характерно последовательное затвердевание отливки (рис. 4.3, а) с образованием сплошной твердой корки на поверхности канала, внутри которой будет сохраняться жидкий расплав, способный вытекать в канал, заполняя его. Подвижность таких расплавов сохраняется вплоть до образования 60 ... 80 % в отливке твердой фазы. В отливках образуется столбчатая структура, что обеспечивает высокую плотность и герметичность.

Сплавы, обладавшие широким интервалом затвердевания (более 100 °С), и сплавы, затвердевающие в виде твердых растворов, образуют в расплаве разветвленные дендриты по всему сечению потока (рис. 4.3, б). Такая смесь жидкого расплава со взвешенными дендритами теряет способность течь в каналах литейной формы при наличии твердой фазы 20 ... 30 % от объема.

Рис. 4.3. Схема механизма останова потока расплава в канале литейной формы: а - эвтектических сплавов и сплавов, затвердевающих в малом интервале температур; б - сплавов, затвердевающих в широком интервале температур

Повышение температуры заливки и температуры литейной формы увеличивает жидкотекучесть сплавов.

Вязкость и поверхностное натяжение практически не оказывают влияния на жидкотекучесть литейных сплавов.

Сплавы, склонные к повышенному окислению с образованием сплошной и прочной оксидной пенки, обладают пониженной жидкотекучестью, так как при заливке оксидные пленки оказывают сопротивление течению расплава, увеличивая внутреннее трение расплавленного металла.

Однако оксидные пленки, образующие легкоплавкие жидкие фазы, наоборот, положительно влияют на жидкотекучесть. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму.

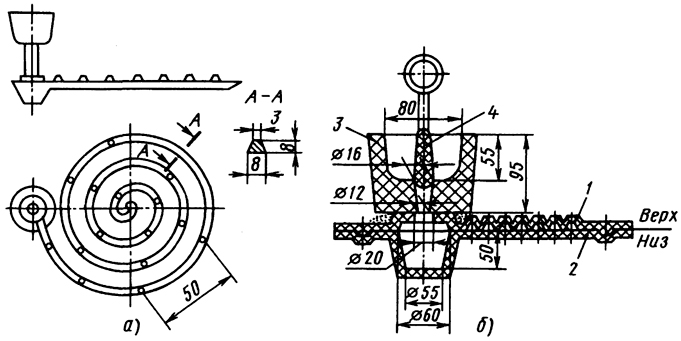

Жидкотекучесть литейных сплавов определяют путем заливки специальных технологических проб (рис. 4.4). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъема пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах. Наибольшей жидкотекучестью обладает серый чугун, наименьшей - магниевые сплавы.

Усадка - свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного

Рис. 4.4. Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов: 1,2- нижняя и верхняя полуформы; 3 - заливочная чаша; 4 - графитовая пробка

металла в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах.

Линейная усадка - уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением, %,

εлин =(lф - lот)/100/lот,

где lф и lот - размеры полости формы и отливки при температуре 20 °С.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшает повышенное содержание кремния, усадку отливок - снижение температуры заливки. Увеличение скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходят механическое и термическое торможения усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможений.

Линейная усадка для серого чугуна составляет 0,9 ... 1,3 %, для углеродистых сталей - 2 ... 2,4 %, для алюминиевых сплавов - 0,9 ... 1,5 %, для медных - 1,4... 2,3%.

Объемная усадка - уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемную усадку определяют соотношением, %,

εоб =(Vф - Vот)100/Vот,

где Vф и Vom - объем полости формы и объем отливки при температуре 20 °С.

Объемная усадка приблизительно равна утроенной линейной усадке:

εоб = 3εлин

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений.

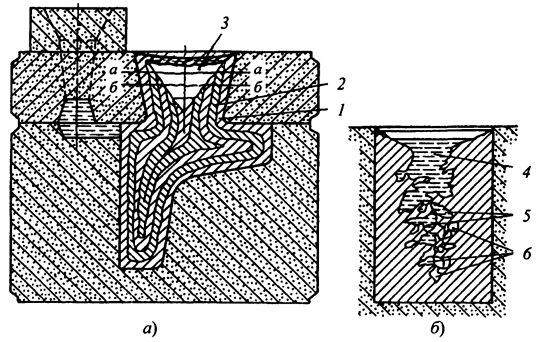

Усадочные раковины - сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис. 4.5, а). Сначала около стенок литейной формы образуется корка 1 твердого металла. Вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, уровень металла в незатвердевающей части отливки понижается до уровня а - а. В следующий момент времени на корке 1 нарастает новый твердый слой 2, а уровень жидкости далее понижается до уровня б - б. Так продолжается до тех пор, пока не закончится процесс затвердевания. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины 3. Сосредоточенные усадочные раковины образуются при изготовлении отливок из чистых металлов, сплавов эвтектического состава (сплав АК12) и сплавов с узким интервалом кристаллизации (низкоуглеродистые стали, безоловянные бронзы и др.).

Усадочная пористость - скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердевали последними без доступа к ним расплавленного металла (рис. 4.5, б). Вблизи температуры солидуса кристаллы срастаются друг с другом. Это приводит к разобщению ячеек 5, заключающих в себе остатки жидкой фазы 4. Затвердевание небольшого объема металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина 6. Множество

Рис. 4.5. Схема образования усадочной раковины (а) и усадочной пористости (б)

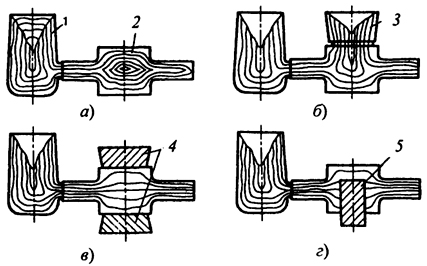

Рис. 4.6. Способы предупреждения усадочных раковин и пористости

таких межзеренных микроусадочных раковин образует пористость, которая располагается по границам зерен металла. Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. С этой целью на отливки устанавливают прибыли-резервуары с расплавленным металлом, которые обеспечивают доступ расплавленного металла к участкам отливки, затвердевающим последними. На рис. 4.6, а прибыль 1 не может обеспечить доступ расплавленного металла к утолщенному участку отливки. В этом месте образуются усадочная раковина 2 и пористость. Установка на утолщенный участок прибыли 3 (рис. 4.6, б) предупреждает образование усадочной раковины и пористости.

Предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных холодильников 4 (рис. 4.6, в) или внутренних холодильников 5 (рис. 4.6, г).

Наружные холодильники (рис. 4.6, в) устанавливают в форму с внешней стороны массивных частей отливки. Вследствие

высокой теплопроводности и большой теплоемкости холодильника отвод теплоты от массивной части отливок происходит интенсивнее, чем от тонкой. Это способствует выравниванию скоростей затвердевания массивной и тонкой частей и устранению усадочных раковин и пористости.

Внутренние холодильники (рис. 4.6, г) устанавливают внутрь полости формы, образующей массивные части отливки. Эти холодильники изготовляют из того же сплава, что и отливку. При заполнении формы внутренние холодильники частично расплавляются и свариваются с основным металлом.

Для получения плотных отливок необходимо обеспечить надежное их питание и направленное затвердевание отливки, которое должно проходить последовательно по всему объему отливки без образования в ней замкнутых объемов с расплавом. Направленность затвердевания определяют способом вписанных окружностей. Этот способ состоит в том, что в рассматриваемое сечение отливки вписывают окружности в различных точках (рис. 4.7). Узлы 1 с окружностями наименьшего диаметра будут затвердевать первыми, затем узел 2 и в последнюю очередь узел 4. В ходе затвердевания в узлах 2 и 4 неизбежно появление усадочных дефектов (усадочных раковин и пористости) из-за затвердевания изолированных объемов расплава. Для предупреждения появления усадочной раковины в узле 2 необходимо увеличить толщину стенки отливки за счет

Рис. 4.7. Определение теплового узла способом вписанных окружностей

напуска 3 - утолщения стенок снизу вверх, а для узла 4 предусмотреть прибыль 5. Прибыли на отливках имеют технологическое значение, и их в конце процесса изготовления отливки удаляют.

Ликвация - неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. Чем больше это различие, тем неоднороднее распределяется примесь по сечению отливки и тем больше ликвация примеси. В сталях и чу-гунах заметно ликвируют сера, фосфор и углерод. Ликвация вызывает неоднородность механических свойств в различных частях отливки.

Различают дендритную (внутрикристаллитную) и зональную ликвации.

Дендритная ликвидация - это неоднородность химического состава в микрообъемах сплава в пределах одного зерна (дендрита). Во-первых, оси дендрита, затвердевшие раньше, обогащены тугоплавким и обеднены легкоплавким компонентами сплава по сравнению с межосными пространствами. Во-вторых, растущие первыми оси дендритов содержат меньше примесей, чем межосные пространства, в которые эти примеси оттесняются при образовании дендритов. Это приводит к неравномерному распределению примесей по сечению кристалла.

Зональная ликвация - это неоднородность химического состава в микро-объемах с градиентом концентраций в отливке в целом или в отдельных ее частях. Она возникает в процессе диффузии примесей из двухфазной зоны кристаллизующейся отливки в объем незатвердевшего расплава всплывания загрязненных примесями объемов вследствие их меньшей плотности по сравнению с основным сплавом и т.д.

Дендритную ликвацию устраняют отжигом отливок.

Зональная ликвация устраняется выравниванием толщин стенок отливок, применением рассредоточенного подвода металла к отливке, изготовлением отливок литьем в кокиль и другими способами.

3. ПРОЦЕССЫ ВЗАИМОДЕЙСТВИЯ

ЛИТЕЙНОЙ ФОРМЫ С РАСПЛАВОМ

Газовые раковины и пористость в отливках.В расплавленном состоянии металлы и сплавы способны активно поглощать значительное количество водорода, кислорода, азота и других газов из оксидов и влаги исходных шихтовых материалов при их плавке, сгорании топлива, из окружающей среды, при заливке металла в форму и т.д.

В жидких металлах и сплавах растворимость газов с увеличением температуры повышается. При избыточном содержании газов они выделяются из расплава в виде газовых пузырей, которые могут всплыть на поверхность или остаться в отливке, образуя газовые раковины, пористость или неметаллические включения, снижающие механические свойства и герметичность отливок. При заливке металла движущийся расплав может захватывать воздух в литниковой системе, засасывать его через газопроницаемые стенки каналов литниковой системы. Кроме того, газы могут проникать в металл из формы при испарении влаги, находящейся в формовочной смеси, при химических реакциях на поверхности металл - форма и т.д.

Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов с использованием хорошо просушенных шихтовых материалов. Кроме того, перед заливкой расплавленный металл необходимо подвергать дегазации вакуумированием, продувкой инертными газами и другими способами, а также увеличивать газопроницаемость форм и стержней, снижать влажность формовочной смеси, подсушивать формы и т.д.

Пригар на поверхности отливок.В процессе заливки, затвердевания и охлаждения металл отдает теплоту литейной форме конвекцией, излучением и посредством теплопроводности. Чем дольше протекает металл по определенным участкам формы и находится в них в жидком состоянии, тем сильнее прогревается поверхность формы и тем медленнее остывает расплав. В результате прогрева формы на поверхности контакта ее с металлом интенсивно развиваются тепловые, физико-химические и механические процессы, протекающие в период заливки, затвердевания и охлаждения металла. Вследствие этих процессов на поверхности отливки образуется пригар, который представляет собой трудноотделимый от поверхности отливки слой из металла, его оксидов и частичек формовочной смеси. Пригар ухудшает поверхность отливки, увеличивает трудоемкость ее очистки, снижает стойкость инструмента при обработке резанием. Различают химический и механический пригары.

Химический пригар образуется на отливках в период соприкосновения формы с полузатвердевшим металлом, еще имеющим высокую температуру. Появлению химического пригара способствует наличие в формовочной смеси оксидов щелочных и щелочно-земельных металлов, образующих с оксидом железа силикаты с низкой температурой плавления. Эти силикаты могут проникать между песчинками, образуя пригарную корку.

Для уменьшения химического пригара применяют формовочные смеси с минимальным содержанием оксидов щелочных и щелочно-земельных металлов; в зависимости от сплава вокруг отливки создают либо восстановительную, либо окислительную атмосферу; рабочую поверхность формы покрывают противопригарными покрытиями.

Механический пригар образуется вследствие механического проникания жидкого металла между песчинками на поверхности формы и стержней под действием напора жидкого металла и капиллярных сил в процессе его заливки и затвердевания. Этот вид пригара трудно удаляется с поверхности отливки из-за образования прочной корки, состоящей из формовочной смеси, пропитанной металлом.

Для устранения механического пригара снижают температуру заливки металла; окрашивают формы защитными покрытиями; используют облицовочные смеси и т.д.

Кристаллизация сплавов в форме.Залитый в литейную форму металл при охлаждении начинает кристаллизоваться, т.е. образуются кристаллы при переходе из жидкого состояния в твердое. Для образования кристаллов из расплава необходимы зародыши, или центры, кристаллизации, которые могут образовываться самопроизвольно; в качестве центров кристаллизации могут служить примеси, образующиеся в расплаве из продуктов реакций плавки металла в печи. Условия протекания кристаллизации определяют структуру и свойства сплава и отливки. Чем больше центров кристаллизации, тем мельче будут кристаллы, и наоборот. Структура отливок зависит от условий плавки; примесей, содержащихся в сплаве; способа подвода расплава в форму и охлаждения отливки в форме; интервала кристаллизации и других факторов. Зная влияние различных факторов на процесс кристаллизации сплавов, можно направленно изменять кристаллическое строение отливок, улучшая их свойства.

Напряжения в отливках.В отливках в результате неравномерного затвердевания тонких и толстых частей и торможения усадки формой при охлаждении возникают напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина напряжений превысит предел прочности литейного сплава в данном участке отливки, то в теле ее образуются горячие или холодные трещины. Если литейный сплав имеет достаточные прочность и пластичность и способен противостоять действию возникающих напряжений, искажается геометрическая форма отливки.

Горячие трещины в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Горячие трещины проходят по границам кристаллов и имеют окисленную поверхность. Склонность сплавов к образованию горячих трещин увеличивается при наличии неметаллических включений, газов (водорода, кислорода), серы и других примесей. Кроме того, образование горячих трещин вызывает резкие переходы от тонкой части отливки к толстой, острые углы, выступающие части и т.д. Высокая температура заливки способствует увеличению зерна металлической структуры и увеличению перепада температур в отдельных частях отливки, что повышает вероятность образования трещин.

Для предупреждения возникновения горячих трещин в отливках необходимо создавать условия, способствующие формированию мелкозернистой структуры; обеспечивать одновременное охлаждение тонких и толстых частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава.

Холодные трещины возникают в области упругих деформаций, когда сплав полностью затвердел. Тонкие части отливки охлаждаются и сокращаются быстрее, чем толстые. В результате в отливке образуются напряжения, которые и вызывают появление трещин. Холодные трещины чаще всего образуются в тонкостенных отливках сложной конфигурации и тем больше, чем выше упругие свойства сплава, чем значительнее его усадка при пониженных температурах и чем ниже его теплопроводность. Опасность образования холодных трещин в отливках усиливается наличием в сплаве вредных примесей (например, фосфора в сталях). Для предупреждения образования в отливках холодных трещин необходимо обеспечивать равномерное охлаждение отливок во всех сечениях путем использования холодильников; применять сплавы для отливок с высокой пластичностью; проводить отжиг отливок и т.п.

Коробление - изменение формы и размеров отливки под влиянием напряжений,

возникающих при охлаждении. Коробление увеличивается при усложнении конфигурации отливки и повышении скорости охлаждения, что вызывает неравномерное охлаждение между отдельными частями отливки и различную усадку. Коробление отливки может быть также вызвано сопротивлением формы усадке отдельных частей отливки. Для предупреждения короблений в отливках необходимо увеличивать податливость формы; создавать рациональную конструкцию отливки и т.д.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- В чем заключается сущность классификации литейных сплавов?

- Почему наибольшей жидкотекучестью обладают серые чугуны, а наименьшей - магниевые сплавы?

- Какие причины приводят к образованию в отливках усадочных раковин и усадочной пористости? Как предупреждают их образование в отливках?

- К каким последствиям приводят процессы взаимодействия литейной формы с расплавом?

- Какие мероприятия необходимо предусматривать для уменьшения теплового воздействия металла на литейную форму?

- Как направленно можно изменить кристаллическое строение отливок для улучшения их свойств?

- Какие причины приводят к образованию трещин и короблений в отливках?

Глава III Изготовление отливок в песчаных

формах

1. СУЩНОСТЬ ЛИТЬЯ В ПЕСЧАНЫЕ

ФОРМЫ

Литье в песчаные формы в настоящее время является универсальным и самым распространенным способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любых массы и размеров из сталей, чугунов и сплавов цветных металлов.

Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъемную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечением ее из формы с последующей отделкой.

Отличительными особенностями способа являются малые теплопроводность, теплоемкость и плотность песчаной формы, что позволяет получать отливки с малой толщиной стенки (2,5 ... 5 мм); невысокая интенсивность охлаждения расплава в форме приводит к снижению скорости затвердевания отливки, укрупнению структуры и к появлению в массивных узлах усадочных раковин и пористости; сравнительно низкая огнеупорность материала способствует развитию на поверхности контакта форма - отливка физико-химических процессов, которые могут приводить к появлению пригара в поверхностном слое отливки.

Для изготовления отливок используют сырые, сухие и подсушенные песчаные формы; химически твердеющие формы, изготовленные из специальных самотвердеющих смесей; формы, изготовленные по газифицируемым моделям; формы, изготовленные из песчано-смоляных смесей по металлической нагреваемой оснастке и др.

Дата добавления: 2016-10-07; просмотров: 2671;