ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 6 глава

Пескомет является высокопроизводительной машиной, поэтому его применяют для уплотнения крупных литейных форм. Управление работой пескомета автоматизировано.

Пленочно-вакуумную формовку (рис. 4.18, д) осуществляют в следующей последовательности: модельную плиту 1 с моделью 2 накрывают разогретой полимерной пленкой толщиной не более 0,1 мм. Вакуумным насосом в воздушной коробке 7 создают вакуум 2,6 ... 5,2 МПа. Пленка 6 плотно прижимается к модели и модельной плите. На модельную плиту устанавливают опоку 3, которую заполняют сухим кварцевым песком 5, уплотняют его с помощью вибрации и выравнивают открытую верхнюю поверхность опоки. На верхнюю поверхность накладывают разогретую полимерную пленку 4, которая за счет разрежения (4 ... 6 МПа) прилегает к опоке, что способствует уплотнению песка и устойчивости формы. После этого полуформу снимают с модели.

Изготовляют как верхнюю, так и нижнюю полуформу, затем форму собирают. Вакуумирование продолжается не только при изготовлении полуформ, но и при их сборке, заливке и затвердевании залитого металла. При заливке металла в форму пленка сгорает. Продукты сгорания выполняют роль противопригарного покрытия. Этим способом изготовляют формы для отливок массой 0,1 ... 10 т на автоматических формовочных линиях.

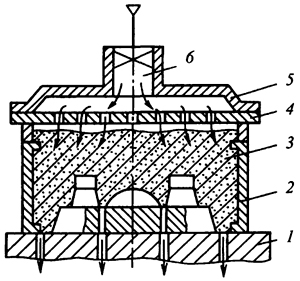

Импульсное уплотнение формовочной смеси (рис. 4.19) осуществляется в следующей последовательности: на модельную плиту 1 с моделью устанавливают опоку 2 и засыпают формовочную смесь 3, на опоку накладывают плиту-рассекатель 4 с большим числом отверстий. Сверху плиты располагают импульсную головку 5 с пусковым клапаном 6. Головку, плиту-рассекатель и опоку плотно прижимают друг к другу. После этого открывают пусковой клапан 6 и сжатый воздух под давлением 5 ... 8 МПа направляется через отверстия в плите-рассекателе в опоку и уплотняет смесь за счет динамического воздействия и фильтрации через поры, после чего уходит в атмосферу через венты (венты - тонкие отверстия, через которые проходит воздух, но не проходит формовочная смесь) в модели и модельной плите. Этот способ уплотнения формовочной

Рис. 4.19. Схема уплотнения формовочной смеси воздушным импульсом

смеси позволяет изготовлять формы с высокой и равномерной плотностью, высокопроизводителен, не имеет движущих частей (плунжеров, диафрагм т.д.).

Автоматическую формовку используют в серийном и массовом производствах отливок, при этом литейная форма передается последовательно с одной позиции на другую. Этот переход осуществляется автоматически различными конвейерами, кантователями, толкателями и другими устройствами. Для автоматической формовки используются формовочные автоматы, формовочные машины для безопочной формовки и автоматические формовочные линии.

Формовочные автоматы, используемые для изготовления литейных форм, выполняют все технологические операции без участия человека. Формовочные автоматы используют, как правило, в составе автоматических линий.

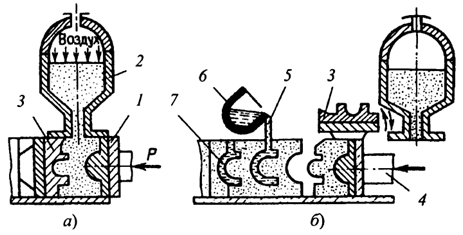

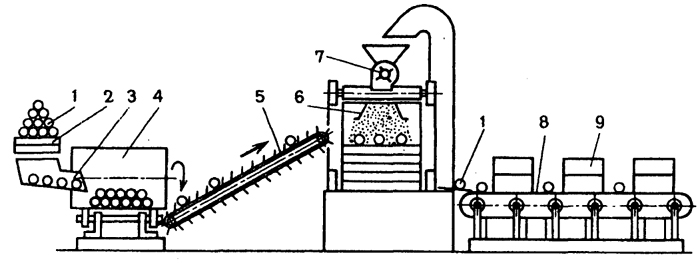

Автоматическую безопочную формовку используют при изготовлении форм для мелких отливок из серого, ковкого и высокопрочного чугунов и стали в серийном и массовом производствах. Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис. 4.20).

Модельная плита 1 закреплена на прессовой машине, плита 3 - на плите противодавления. Модельные плиты 7, 3, боковые стенки и головка 2 образуют формовочную камеру (рис. 4.20, а), которая заполняется формовочной смесью с помощью сжатого воздуха под давлением 0,5 ... 1 МПа. После этого формовочная смесь прессуется плунжером 4 под давлением до 2 МПа. Модельная плита 3 отходит влево и поворачивается в горизонтальное положение, а уплотненный ком формовочной смеси плунжером 4 проталкивается до соприкосновения с предыдущим комом, образуя полость 5 (рис. 4.20, б). В результате получается непрерывный ряд форм, которые заливают расплавленным металлом из ковша 6. После затвердевания и охлаждения отливок формы подаются на

Рис. 4.20. Схема процесса изготовления безопочных литейных форм на автоматических машинах

выбивную решетку, где отливки 7 освобождаются от формовочной смеси. Смесь поступает на переработку и повторное использование, а отливки - в обрубное отделение.

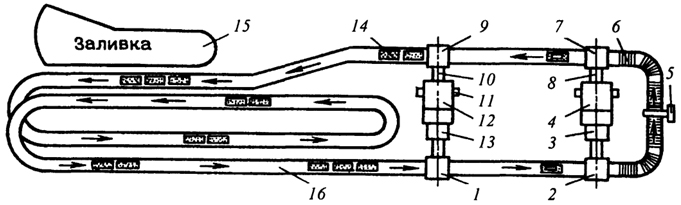

Автоматическая формовочная линия(рис. 4.21) - пример полного автоматизированного производственного процесса формовки. На позиции 1 специальным механизмом снимается верхняя опока, которая без формовочной смеси перемещается на позицию 13, нижняя полуформа с формовочной смесью и отливками конвейером 16 с позиции 1 направляется на позицию 2, а затем к механизму 3, где нижняя опока освобождается от смеси и отливок. Отливки направляются в обрубное отделение, а формовочная смесь - на переработку. Опоки, очищенные от формовочной смеси, подаются к формовочным автоматам: верхняя - на автомат 12, нижняя - на автомат 4. Смена модельных плит производится с помощью тележек 11.

Нижняя полуформа, изготовленная на формовочном автомате 4, кантователем 8 переворачивается на 180° и на позиции 7 устанавливается на предварительно очищенную специальными щетками 5 тележку 6 литейного конвейера 16 и подается к механизму спаривания полуформ. Верхняя полуформа, изготовленная на автомате 12, по роликовому конвейеру 10 перемещается к позиции 9, где спаривается с нижней полуформой. Собранная литейная форма 14 по конвейеру транспортируется на участок 15 заливки. Установка стержней в литейную форму осуществляется во время продвижения ее по конвейеру от позиции 7 к позиции 9. Для увеличения продолжительности охлаждения отливок в залитых формах конвейер выполнен с дополнительной петлей на двух уровнях.

Рис. 4.21. Схема автоматической формовочной линии

6. ИЗГОТОВЛЕНИЕ СТЕРЖНЕЙ

Процесс изготовления стержней включает следующие операции: формовку сырого стержня, сушку, отделку и окраску сухого стержня. Если стержень состоит из двух или нескольких частей, то после сушки их склеивают.

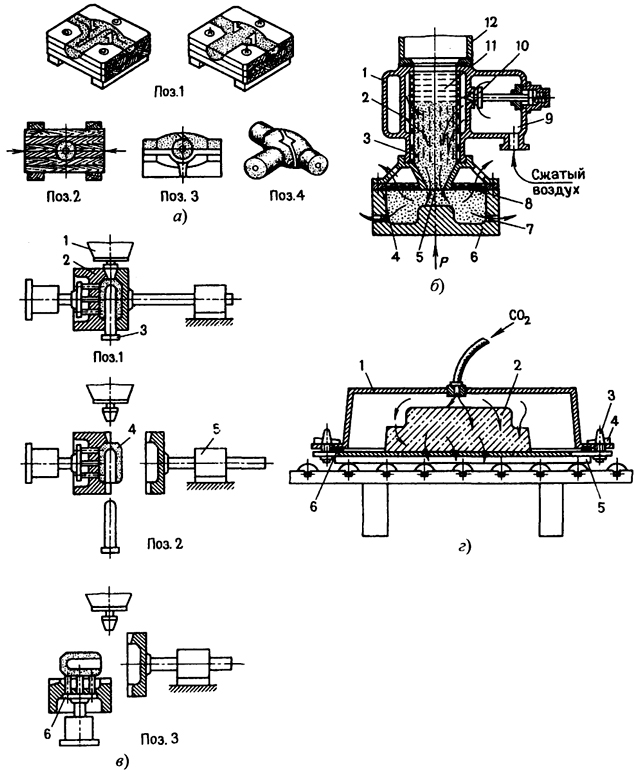

При изготовлении стержней вручную в разъемном стержневом ящике (рис. 4,22, а) раздельно набивают половины стержневого ящика (поз. 1). Поверхности разъема смазывают клеем и обе половины ящиков соединяют друг с другом и металлической иглой делают вентиляционный канал (поз. 2). Затем стержень удаляют из стержневого ящика, устанавливают на сушильную плиту (поз. 3) и отправляют в сушильную печь. На поз. 4 показан стержень, подготовленный к сборке.

Рис. 4.22. Схемы процессов изготовления стержней:

а - вручную; б - на пескодувных машинах;в - в нагреваемой оснастке; г - из жидкостекольных смесей

При изготовлении стержней на пескодувных машинах (рис. 4.22, б) стержневая смесь из бункера 12 периодически поступает в пескодувный резервуар 7. Сжатый воздух из ресивера 9 через быстродействующий клапан 10 заполняет резервуар 7 и через отверстия 2, 11 поступает в гильзу 3, в которой резко повышается давление, и стержневая смесь выталкивается через сопло 5 в полость стержневого ящики 6. Для выпуска воздуха в надувной плите 4 и стержневом ящике 6 предусмотрены венты 7, 8. Эти машины обеспечивают высокое качество стержней и обладают высокой производительностью, полностью автоматизированы.

Изготовление стержней в нагреваемой оснастке (рис. 4.22, в) состоит в следующем. На поз. 1 нагретые до температуры 200 ... 300 °С половинки стержневого ящика 2 и опустошитель 3 собирают. Из пескодувного резервуара 7 стержневая смесь с синтетической смолой вдувается в стержневой ящик. Связующее при нагреве отверждается, обеспечивая прочность стержню 4. После непродолжительной выдержки (13 ... 120 с) опустошитель 3 извлекают и пневматическим цилиндром 5 отводят одну из половин ящика (поз. 2). После этого вторая половина ящика поворачивается на 90°, и выталкивателями 6 стержень 4 удаляется из стержневого ящика (поз. 3). Стержни, полученные этим способом, имеют высокую прочность, точность размеров, газопроницаемость. Этим способом стержни изготовляют на высокопроизводительных автоматических машинах.

Изготовление стержней из жидкостекольных смесей состоит в химическом отверждении жидкого стекла путем продувки стержня углекислым газом. Изготовленный стержень 2 выкладывают на плиту 5 и накрывают колпаком 1 (рис. 4.22, г). С помощью резиновых уплотнителей б, штырей 3 и клиньев 4 плита и колпак плотно соединяются. Стержень продувается углекислым газом под давлением 0,1 ... 0,3 МПа в течение 1 ... 10 мин. После продувки стержни отделывают и окрашивают самовысыхающими красками. Этим способом изготовляют средние и крупные по массе стержни.

Изготовление стержней из холоднотвердеющих смесей заключается в том, что стержневая смесь, в которой в качестве связующего используется синтетическая смола, в присутствии катализатора отверждается в стержневом ящике при нормальной температуре. Стержень выдерживают в ящике 2 ... 15 мин. При достижении достаточной прочности стержень извлекают из ящика, и окончательное отверждение его происходит на воздухе.

В условиях крупносерийного и массового производств изготовление стержней производят на полуавтоматических пескодувных машинах со встроенными специальными смесителями периодического действия.

7. СБОРКА И ЗАЛИВКА

ЛИТЕЙНЫХ ФОРМ. ОХЛАЖДЕНИЕ,

ВЫБИВКА И ОЧИСТКА ОТЛИВОК

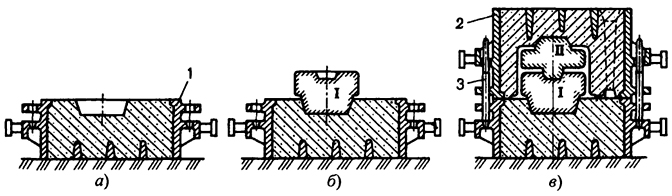

Сборка литейных форм начинается с установки нижней полуформы 7 на заливочную площадку или тележку конвейера (рис. 4.23, а). Затем в последовательности, указанной в технологической карте или на сборочном чертеже, устанавливают стержень 7 (рис. 4.23, 6) и стержень II, после этого нижнюю полуформу по центрирующим штырям 3 накрывают верхней полуформой 2 (рис. 4.23, в). Устойчивое положение стержней обеспечивается стержневыми знаками. Верхнюю полуформу с нижней скрепляют болтами, скобами и другими способами.

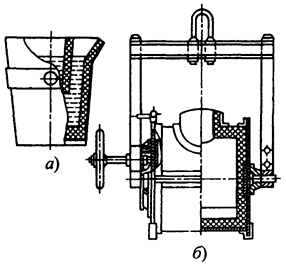

Заливка литейных форм- процесс заполнения полости литейной формы расплавленным металлом из чайниковых (рис. 4.24, а), барабанных (рис. 4.24, б) и других ковшей. Ковш с расплавленным металлом от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Рис. 4.23. Последовательность операций сборки литейной формы

Рис. 4.24. Разливочные ковши: а - чайниковый; б- барабанный

Важное значение при заливке форм имеет выбор температуры заливки расплавленного металла. При повышенной температуре заливки возрастает жид-котекучесть металла, улучшается питание отливок, но горячий металл более газонасыщен, сильнее окисляется, вызывает пригар на поверхности отливки. Низкая температура заливки увеличивает опасность незаполнения полости формы, захвата воздуха, ухудшается питание отливки. Температуру заливки сплавов целесообразно назначать на 100 ... 150° выше температуры ликвидуса.

Автоматизация заливки литейных форм обеспечивает высокую точность дозировки металла, облегчает труд заливщика, повышает производительность труда.

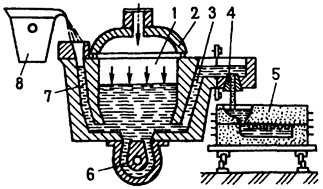

На рис. 4.25 приведена схема автоматической заливочной установки для заливки серого чугуна, в которой раздаточное устройство 7 имеет кольцевой индуктор 6 для подогрева и перемешивания расплавленного металла и герметичную крышку 2. Через канал 7 в раздаточное устройство периодически заливают чугун из ковша 8. Для выдачи дозы над зеркалом расплава создают давление, благодаря которому уровень металла в каналах 7 и 3 поднимается, и он через отверстие 4 в раздаточном носке поступает в форму 5. Расходом управляют, изменяя давление газа на зеркало расплавленного металла.

Рис. 4.25. Схема автоматической заливочной установки

Охлаждение отливокв литейных формах после заливки продолжается до температуры выбивки. Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные - массой 50 ... 60 т - в течение нескольких суток и даже недель. Для сокращения продолжительности охлаждения отливок, особенно массивных, используют различные методы принудительного охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду. При этом качество отливок не ухудшается.

Выбивка отливок- процесс удаления затвердевших и охлажденных до определенной температуры отливок из литейной формы, при этом литейная форма разрушается. Выбивку отливок осуществляют на различных выбивных установках.

На рис. 4.26 показана автоматическая установка для выбивки отливок. Форма 2 из опоки снизу вверх выталкивается гидравлическим выталкивателем 4, затем сталкивается толкателем 1 на виброжелоб 3. Пустая опока остается на заливочном конвейере. Выбитая форма по виброжелобу направляется на выбивную решетку, где отливки освобождаются от формовочной смеси, и направляется по конвейеру на очистку, а формовочная смесь - в смесеприготовительное отделение.

Выбивку стержней осуществляют вибрационно-пневматическими и гидравлическими устройствами, а из крупных отливок - в гидравлических камерах струей воды под давлением 5 ... 10 МПа. Одновременно с удалением стержней происходит очистка поверхности отливки.

Рис. 4.26. Автоматическая установка для выбивки отливок из форм

Обрубка отливок- процесс удаления с отливки прибылей, литников, выпоров и заливов по месту сопряжения полуформ. Обрубку производят пневматическими зубилами, ленточными и дисковыми пилами, газовой резкой и на прессах. Литники от чугунных отливок отбивают молотками сразу же после выбивки из форм перед удалением стержней. Литники и прибыли от стальных отливок отрезают газовой или плазменной резкой. Ленточные и дисковые пилы используют для обрубки отливок из алюминиевых, магниевых, медных сплавов. После обрубки отливки зачищают, удаляя мелкие заливы, остатки прибылей, выпоров и литников. Зачистку выполняют маятниковыми и стационарными шлифовальными кругами, пневматическими зубилами, газоплазменной обработкой и другими способами.

Очистка отливок- процесс удаления пригара, остатков формовочной и стержневой смеси с наружных и внутренних поверхностей отливок. Ее осуществляют в галтовочных барабанах периодического или непрерывного действия, в гидропескоструйных и дробеметных камерах, химической или электрохимической обработкой и другими способами.

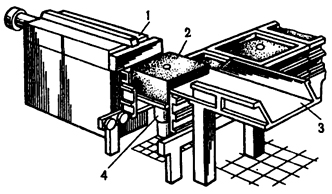

На рис. 4.27 показана схема поточной линии очистки отливок. Отливки 1 конвейером 2 подаются на решетку 3 для удаления

Рис. 4.27. Поточная линия очистки отливок

смеси. Затем они во вращающемся барабане 4 очищаются от песка. Горелая смесь из барабана удаляется через отверстия. Из барабана отливки конвейером 5 подаются в дробеметный барабан 6, в котором струей металлической дроби, подаваемой вращающейся дробеметной головкой 7, осуществляется окончательная очистка. После этого отливки ленточным конвейером 8 подаются к обдирочным станкам 9 для зачистки заливов, мест установки питателей и т.д.

8. ДЕФЕКТЫ ОТЛИВОК И

ИХ ИСПРАВЛЕНИЕ

Дефекты отливокпо внешним признакам подразделяют на наружные (песчаные раковины, перекос, недолив и др.); внутренние (раковины усадочные и газовые, трещины горячие и холодные и др.).

Песчаные раковины - открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы, недостаточного крепления выступающих частей формы и прочих причин.

Перекос - смещение одной части отливки относительно другой, возникающее в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установки стержня в форму и других причин.

Недолив - некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучестью, недостаточным сечением элементов литниковой системы, неправильной конструкцией отливки (например, малая толщина стенки отливки) и др.

Усадочные раковины - открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением. Эти дефекты возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, неправильной установке прибылей, заливке перегретым металлом.

Газовые раковины - открытые или закрытые пустоты в теле отливки с чистой и гладкой поверхностью, которые возникают из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами и др.

Трещины горячие и холодные - разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы и прибылей, неправильной конструкции отливки, повышенной неравномерной усадки, низкой податливости форм и стержней и др.

Методы обнаружения дефектов.Наружные дефекты отливок обнаруживаются внешним осмотром непосредственно после извлечения отливок из формы или после их очистки.

Внутренние дефекты отливок выявляются радиографическими или ультразвуковыми методами дефектоскопии.

При использовании радиографических методов (рентгенографии, гамма-графии) на отливки воздействуют рентгеновским или гамма-излучением. С помощью этих методов выявляют наличие дефекта, размеры и глубину его залегания.

При ультразвуковом контроле ультразвуковая волна, проходящая через стенку отливки, при встрече с границей дефекта (трещиной, раковиной и др.) частично отражается. По интенсивности отражения волны судят о наличии, размерах и глубине залегания дефектов.

Трещины в отливках выявляют люминесцентным контролем, магнитной или цветной дефектоскопией.

Методы исправления дефектов.Незначительные дефекты в ответственных местах отливок исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка дефектов замазками или мастиками - декоративное исправление мелких поверхностных раковин на отливках. Перед заполнением мастикой дефектные места очищают от грязи и обезжиривают. После заполнения раковин мастикой исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание составами применяют для устранения пористости отливок. С этой целью их погружают на 8 ... 12 ч в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющие поры отливок. Для устранения течи отливки из цветных сплавов пропитывают бакелитовым лаком.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках -электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350 ... 600 °С, а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- В какой последовательности осуществляется разработка чертежа литейно-модельных указаний?

- Что собой представляют формовочные и стержневые смеси? Из каких материалов их приготовляют и какие требования предъявляют к ним?

- Для чего предназначаются литниковые системы и из каких элементов они состоят?

- Какие приемы ручной формовки используются при изготовлении крупных отливок?

- В чем состоит сущность уплотнения формовочной смеси прессованием, встряхиванием, пескометом и вакуумной формовкой?

- В какой последовательности осуществляется изготовление литейных форм на автоматических машинах и линиях?

- В чем состоит сущность основных способов изготовления стержней на автоматических машинах?

- Какие процессы являются заключительными при изготовлении отливок? В чем их сущность?

- Какие причины приводят к образованию наружных дефектов в отливках?

- Какие причины приводят к образованию внутренних дефектов в отливках?

- Какие методы дефектоскопии используются для выявления внешних и внутренних дефектов в отливках?

- Укажите основные методы исправления дефектов в отливках.

РАЗДЕЛ 6 МЕХАНИЧЕСКАЯ ОБРАБОТКА

ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

Глава I Физико-механические основы

обработки конструкционных

материалов резанием

Базой научно-технического прогресса всех отраслей народного хозяйства служит машиностроение.

Развитие и совершенствование машиностроения связаны с его автоматизацией, созданием робототехнических комплексов, обработки заготовок, построенных на основе гибких производственных систем (ГПС). Гибкие производственные системы оснащаются современными станками с числовым программным управлением (ЧПУ) или управляемыми от ЭВМ, обеспечивающих функционирование ГПС в целом.

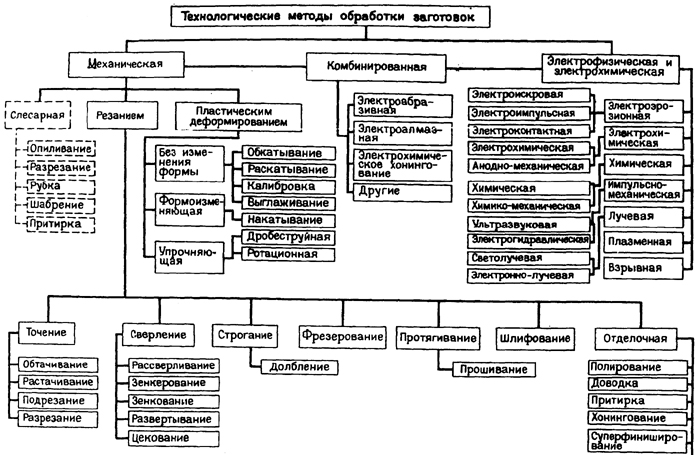

Одна из актуальных задач машиностроения - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей. Особое внимание уделяется чистовым и отделочным технологическим методам обработки, объем которых в общей трудоемкости обработки деталей постоянно возрастает. Наряду с обработкой резанием применяют методы обработки пластическим деформированием с использованием химической, электрической, световой, лучевой и других видов энергии (рис. 6.1).

1. КЛАССИФИКАЦИЯ ДВИЖЕНИИ

В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

СХЕМЫ ОБРАБОТКИ РЕЗАНИЕМ

Обработка металлов резанием - процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимых геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали. Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщать относительные движения. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станков, обеспечивающих эти относительные движения: в шпинделе, на столе, в револьверной головке. Движения рабочих органов станков подразделяют на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относят главное движение резания и движение подачи.

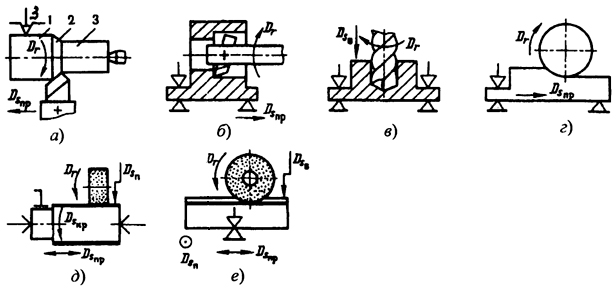

За главное (Dr) движение резания принимают движение, определяющее скорость деформирования материала и отделения стружки, за движение подачи (Ds) -движение, обеспечивающее врезание режущей кромки инструмента в материал заготовки. Эти движения могут быть непрерывными или прерывистыми, а по своему

МЕХАНИЧЕСКАЯ ОБРАБОТКА ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

Рис. 6.2. Схемы обработки заготовок:

а - точением; б - растачиванием; в - сверлением; г - фрезерованием; д - шлифованием на круглошлифовальном станке; е - шлифованием на плоскошлифовальном станке

характеру вращательными, поступательными, возвратно-поступательными. Скорость главного движения резания обозначают v, скорость движения подачи - vs.

Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее определенного слоя материала, называют установочными. К вспомогательным движениям относят транспортирование заготовки, закрепление заготовок и инструмента, быстрые перемещения рабочих органов станка.

Для любого процесса резания можно составить схему обработки. На схеме условно изображают обрабатываемую заготовку, ее установку и закрепление на станке, закрепление и положение инструмента относительно заготовки, а также движения резания (рис. 6.2). Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность на схеме выделяют другим цветом или утолщенными линиями. На схемах обработки показывают характер движений резания и их технологическое назначение, используя условные обозначения.

Существуют движения подачи: продольное (пр), поперечное (п), вертикальное (в), круговое (кр), окружное (о), тангенциальное (т). В процессе резания на заготовке различают обрабатываемую поверхность 1, обработанную поверхность 3

и поверхность резания 2 (рис. 6.2, а). На схемах обработки закрепление заготовки и инструмента показывают полуконструктивно или условными обозначениями в соответствии с ГОСТ 3.1107-81.

При обработке заготовок на станках с ЧПУ абсолютные значения скоростей главного движения резания и движения подачи вносятся в программу специальными кодами.

При использовании в ГПС многоцелевых металлорежущих станков на одном станке можно осуществить несколько технологических способов обработки, например сверление, развертывание, растачивание, фрезерование, что расширяет номенклатуру деталей, обрабатываемых на одном станке, и повышает их производительность.

2. МЕТОДЫ ФОРМООБРАЗОВАНИЯ

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН

Пространственную форму детали определяет сочетание различных поверхностей. Для облегчения обработки конструктор стремится использовать простые геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые, торовые, геликоидные. Геометрическая поверхность представляет собой совокупность последовательных положений следов одной производящей линии, назы-

ваемой образующей, движущейся по другой производящей линии, называемой направляющей. Например, для образования круговой цилиндрической поверхности прямую линию (образующую) перемещают по окружности (направляющей). При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев отсутствуют. Они воспроизводятся комбинацией движений заготовки и инструмента, скорости которых согласованы между собой. Движения резания являются формообразующими. Механическая обработка заготовок деталей машин реализует четыре метода формообразования поверхностей.

Образование поверхностей по методу копированиясостоит в том, что режущая кромка инструмента соответствует форме образующей 1 обрабатываемой поверхности детали (рис. 6.3, а). Направляющая линия 2 воспроизводится вращением заготовки. Главное движение здесь является формообразующим. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера. Метод копирования широко используют при обработке фасонных поверхностей деталей на различных металлорежущих станках.

Образование поверхностей по методу следовсостоит в том, что образующая линия 1 является траекторией движения точки вершины режущей кромки инструмента, а направляющая линия 2 - траекторией движения точки заготовки (рис. 6.3, б). Движения резания являются формообразующими.

Образование поверхностей по методу касаниясостоит в том, что образующей линией 1 служит режущая кромка инструмента (рис. 6.3, в), а направляющей линией 2 - касательная к ряду геометрических вспомогательных линий - траекторий точек режущей кромки инструмента. Здесь формообразующим является только движение подачи.

Образование поверхностей по методу обкатки(огибания) состоит в том, что направляющая линия 2 воспроизводится вращением заготовки (рис. 6.3, г). Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки благодаря согласованию двух движений подачи. Скорости движений согласуют так, что за время прохождения круглым резцом расстояния l он делает один полный оборот относительно своей оси вращения.

Дата добавления: 2016-10-07; просмотров: 2127;