ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 7 глава

3. РЕЖИМ РЕЗАНИЯ,

ГЕОМЕТРИЯ СРЕЗАЕМОГО СЛОЯ,

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

При назначении режима резания определяют скорости главного движения резания и подачи и глубину резания.

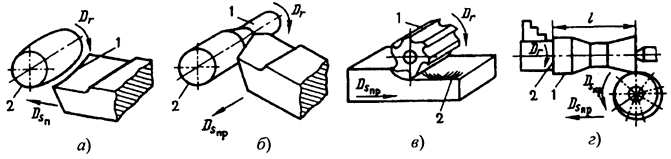

Рис. 6.3. Методы формообразования поверхностей

Скоростью главного движения резания v называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. Эта скорость измеряется в метрах в секунду (м/с). Если главное движение резания вращательное (точение), то скорость главного движения резания, м/с,

v = π Dзаг n /(l000 · 60),

где DЗАГ - наибольший диаметр обрабатываемой поверхности заготовки, мм; п - частота вращения заготовки в минуту.

Если главное движение возвратно-поступательное, а скорости рабочего и вспомогательного ходов различны, то скорость главного движения резания, м/с,

v = Lm (k + 1)/(1000 · 60),

где L - расчетная длина хода инструмента, мм; т - число двойных ходов инструмента в минуту; k - коэффициент, показывающий соотношение скоростей рабочего и вспомогательного ходов.

Подачей s называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента. Подача в зависимости от технологического метода обработки измеряется в мм/об - для точения и сверления; мм/дв. ход - для строгания и шлифования.

На станках с ЧПУ величина подачи может непрерывно изменяться в процессе обработки заготовки в соответствии с задаваемой программой управления. В адаптивных системах ЧПУ подача может автоматически изменяться по результатам измерения шероховатости обработанной поверхности заготовки (самонастраивающаяся система ЧПУ).

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. Глубину резания задают на каждый рабочий ход инструмента относительно обрабатываемой поверхности. Глубина резания измеряется в миллиметрах.

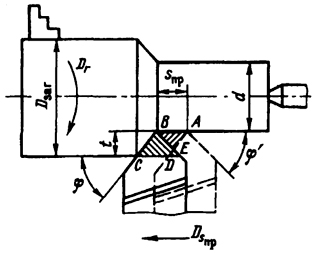

При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров до и после обработки (рис. 6.4):

t = (Dзаг - d)/2,

где d - диаметр обработанной поверхности заготовки, мм.

Форму сечения срезаемого слоя материала рассмотрим на примере обтачивания цилиндрической поверхности на токарном станке. На рис. 6.4 показаны два последовательных положения резца относительно заготовки за время одного полного ее оборота. Резец срезает с заготовки материал площадью поперечного сечения fABCD, называемой номинальной площадью среза fн мм2. Для резцов с прямолинейной режущей кромкой

fH = fABCD = ts.

Форма и размеры номинального сечения срезаемого слоя материала зависят от sпр и t, углов φ и φ’ и формы режущей кромки. В процессе резания участвуют одновременно два движения, поэтому траекторией движения вершины резца относительно заготовки будет винтовая линия. Начав резание в точке А, резец вновь встретится с этой образующей цилиндрической поверхности только в точке В.

Рис. 6.4. Элементы резания и геометрия срезаемого слоя

Следовательно, не вся площадь среза fABCD будет срезана с заготовки, а только часть ее, и на обработанной поверхности останутся микронеровности. Остаточное сечение площади срезаемого слоя f0 = fABE. Действительное сечение площади срезаемого слоя материала fд = fBCDE будет меньше номинального fн на величину площади осевого сечения микронеровностей.

Остаточное сечение площади срезаемого слоя материала образует на обработанной поверхности микровыступы и микровпадины, что создает шероховатость поверхности. Этим и отличается реальная обработанная поверхность от идеальной геометрической.

Шероховатость поверхности - это совокупность неровностей обработанной поверхности с относительно малыми шагами. Шероховатость - одна из характеристик качества поверхностного слоя заготовки. Она оценивается несколькими параметрами, в частности критерием Ra - средним арифметическим отклонением профиля, т.е. средним арифметическим абсолютных значений отклонений профиля в пределах определенной базовой длины обработанной поверхности.

Допустимое значение шероховатости обработанных поверхностей деталей машин указывается на чертежах условными обозначениями по ГОСТ 2789-73. Предпочтительные значения параметра Ra для разных технологических методов обработки лежат в следующих пределах, мкм: для предварительной, черновой, обработки 100 ... 22,5; для чистовой обработки 6,3 ... 0,4; для отделочной и доводочной обработки 0,2 ...0,012.

На шероховатость поверхности, обработанной резанием, оказывает влияние большое число факторов, связанных с условиями изготовления детали, например режим резания, геометрия режущего инструмента, вибрации, физико-механические свойства материала заготовки.

К параметрам процесса резания относят основное технологическое время обработки, время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки. При токарной обработке цилиндрической поверхности основное время Т0, мин,

Т0 = Li/(nsпр) ,

где L = I + Δl - путь режущего инструмента относительно заготовки в направлении подачи [l - длина обработанной поверхности, мм; Δl - величина врезания и выхода (перебег) резца, мм]; i - число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку.

4. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ

РЕЖУЩЕГО ИНСТРУМЕНТА И

ИХ ВЛИЯНИЕ НА ПРОЦЕСС

РЕЗАНИЯ И КАЧЕСТВО

ОБРАБОТАННОЙ ПОВЕРХНОСТИ

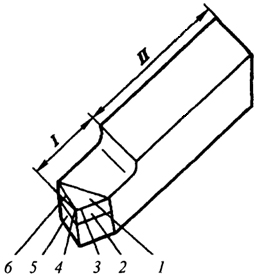

Геометрические параметры режущего инструмента целесообразно рассматривать на примере токарного прямого проходного резца как типового образца режущего клина. Геометрические параметры других лезвийных режущих инструментов всегда можно отождествлять с геометрическими параметрами токарного прямого проходного резца с учетом особенностей их конструкции и способа воздействия на обрабатываемый материал заготовки.

Токарный прямой проходной резец (рис. 6.5) имеет режущую часть I и присоединительную часть II, которая служит для закрепления резца в резцедержателе. Режущая часть образуется при специальной заточке резца и имеет следующие элементы: переднюю поверхность лезвия 1, по которой сходит стружка; заднюю поверхность лезвия 2, обращенную к поверхности резания заготовки; вспомогательную заднюю поверхность 5, обращенную к обработанной поверхности заготовки; режущую кромку 3, вспомогательную режущую кромку 6, вершину лезвия 4. Инструмент затачивают по передней и задним поверхностям. Для определения

Рис. 6.5. Элементы токарного прямого проходного резца

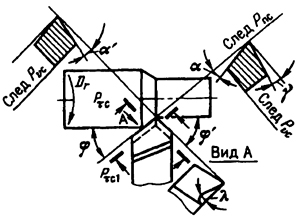

углов, под которыми расположены поверхности режущей части инструмента относительно друг друга, вводят координатные плоскости (рис. 6.6). Основная плоскость Pvc проходит через точку режущей кромки перпендикулярно к направлению скорости главного движения резания. Плоскость резания РПС проходит касательно к режущей кромке лезвия перпендикулярно к основной плоскости. Главная секущая плоскость Рτс проходит перпендикулярно к линии пересечения основной плоскости и плоскости резания. Вспомогательная секущая плоскость Рτс1 - плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

Углы резца определяют положение элементов режущей части в пространстве относительно координатных плоскостей и относительно друг друга. Эти углы называют углами резца в статике. Углы инструмента оказывают существенное влияние на процесс резания и качество обработанных поверхностей заготовок.

У токарного резца различают главные и вспомогательные углы, которые рассматривают исходя из следующих условий: ось резца перпендикулярна к линии центров станка; вершина резца находится на линии центров станка; совершается главное движение резания.

Передний угол γ измеряют в главной секущей плоскости между следом передней поверхности лезвия и следом плоскости, перпендикулярной к следу плоскости резания. Передний угол γ оказывает большое влияние на процесс резания. С увеличением угла γ уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, снижаются силы резания и расход мощности. Одновременно улучшаются условия схода стружки, а качество обработанной поверхности заготовки повышается. Чрезмерное увеличение угла γ приводит к снижению прочности главной режущей кромки, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущей кромки.

При обработке заготовок из хрупких и твердых материалов для повышения прочности и стойкости резца следует назначать меньшие значения угла γ, иногда - отрицательные. При обработке заготовок из мягких и вязких материалов угол γ увеличивают.

Главный задний угол α измеряют в главной секущей плоскости между следом плоскости резания и следом главной задней поверхности. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, что уменьшает износ инструмента по главной задней поверхности. Чрезмерное увеличение угла α приводит

Рис. 6.6. Углы резца в статике

к снижению прочности режущей кромки. Угол а назначают исходя из величины упругого деформирования материала обрабатываемой заготовки.

Вспомогательный задний угол α’ измеряют во вспомогательной секущей плоскости между следом вспомогательной задней поверхности и следом плоскости, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Наличие угла α’ уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки.

Угол в плане φ - угол между проекцией главной режущей кромки на основную плоскость и направлением движения подачи - оказывает значительное влияние на шероховатость обработанной поверхности. С уменьшением угла φ шероховатость обработанной поверхности снижается. Одновременно увеличивается активная рабочая длина главной режущей кромки. Сила и температура резания, приходящиеся на единицу длины кромки, уменьшаются, что снижает износ инструмента. С уменьшением угла φ возрастает сила резания, направленная перпендикулярно к оси заготовки и вызывающая ее повышенную деформацию. С уменьшением угла φ возможно возникновение вибраций в процессе резания, снижающих качество обработанной поверхности.

Вспомогательный угол в плане φ’ -угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ’ шероховатость обработанной поверхности снижается, увеличивается прочность вершины резца, снижается его износ.

Угол наклона режущей кромки λ - угол в плоскости резания между режущей кромкой и основной плоскостью. С увеличением угла λ качество обработанной поверхности ухудшается.

Углы γ, α, φ и φ’ могут изменяться вследствие погрешности установки резца.

Если при обтачивании цилиндрической поверхности вершину резца установить выше линии центров, то угол γ увеличится, а угол α уменьшится, а при установке вершины резца ниже линии центров станка - наоборот. Если ось резца будет неперпендикулярна к линии центров станка, то это вызовет изменение углов φ и φ’.

В процессе резания углы γ и α резца меняются. Это можно объяснить тем, что меняется положение плоскости резания в пространстве вследствие вращения заготовки и поступательного движения резца. В этом случае реальной поверхностью резания, к которой касательна плоскость резания, будет винтовая поверхность. При работе с большими подачами и при нарезании резьбы резцом изменение углов γ и α будет существенным, что следует учитывать при изготовлении резцов, внося коррекцию в значение этих углов.

Углы γ и α в процессе резания могут оказаться переменными, что имеет место при обработке сложных поверхностей деталей типа кулачков, лопаток турбин, винтовых поверхностей с переменным шагом.

5. ФИЗИЧЕСКАЯ СУЩНОСТЬ

ПРОЦЕССА РЕЗАНИЯ

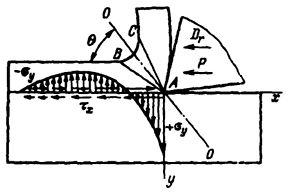

Резание металлов - сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями, например деформированием срезаемого слоя металла. Упрощенно процесс резания можно представить по следующей схеме. В начальный момент процесса резания, когда движущийся резец под действием силы резания Р (рис. 6.7) вдавливается в металл, в срезаемом слое возникают упругие деформации. При движении резца они, накапливаясь по абсолютной величине, переходят в пластические. В прирезцовом срезаемом слое материала заготовки возникает сложное упругонапряженное состояние. В плоскости, перпендикулярной к траектории движения резца, возникают

Рис. 6.7. Упругонапряженное состояние металла при обработке резанием

нормальные напряжения σу, а в плоскости, совпадающей с траекторией движения резца, - касательные напряжения τx. В точке приложения действующей силы значение τx наибольшее. По мере удаления от точки Aτx уменьшается. Нормальные напряжения σу в начале действуют как растягивающие, затем они уменьшаются и, переходя через нуль, превращаются в напряжения сжатия. Срезаемый слой металла находится под действием давления резца, касательных и нормальных напряжений.

Сложное упругонапряженное состояние металла приводит к пластической деформации, а рост ее - к сдвиговым деформациям, т.е. к смещению частей кристаллитов относительно друг друга. Сдвиговые деформации происходят в зоне стружкообразования ABC, причем деформации начинаются по плоскости АВ и заканчиваются по плоскости АС, в которой завершается разрушение кристаллитов, т.е. скалывается элементарный объем металла и образуется стружка. Далее процесс повторяется и образуется следующий элемент стружки.

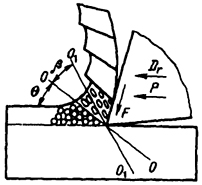

Условно считают, что сдвиговые деформации происходят по плоскости ОО, которую называют плоскостью сдвига. Она располагается под углом θ ≈ 30° к направлению движения резца. Угол θ называют углом сдвига. Наличие поверхности сдвига в процессе стружкообразования и положение ее в пространстве установлены русскими учеными И. А. Тиме и К. А. Зворыкиным. Срезанный слой металла дополнительно деформируется вследствие трения стружки о переднюю поверхность инструмента. Структуры металла зоны ABC и стружки резко отличаются от структуры основного металла. В зоне ABC расположены деформированные и разрушенные кристаллиты, сильно измельченные и вытянутые в цепочки в одном, вполне определенном направлении, совпадающем с направлением плоскости О1О1, которая с плоскостью сдвига составляет угол (3 (рис. 6.8).

Характер деформирования срезаемого слоя зависит от физико-механических свойств материала обрабатываемой заготовки, геометрии инструмента, режима резания, условий обработки. В процессе резания заготовок из пластичных металлов и сталей средней твердости превалирует пластическая деформация. У хрупких металлов пластическая деформация практически отсутствует. Поэтому при обработке хрупких металлов угол β близок к нулю, а при обработке пластичных металлов β доходит до 30°, что свидетельствует о сложном внутреннем процессе деформирования кристаллитов и формировании новой структуры. Знание законов пластического деформирования и явлений, сопровождающих процесс резания, позволяет повысить качество обработанных поверхностей деталей машин и их надежность.

При резании металлов образуется стружка сливная, суставчатая или элементная. Сливная стружка, появляющаяся

Рис. 6.8. Схема процесса образования стружки

при резании пластичных металлов, представляет собой сплошную ленту с гладкой прирезцовой стороной. На внешней стороне ее видны слабые пилообразные зазубрины. Стружка суставчатая, образующаяся при резании металлов средней твердости, представляет собой ленту с гладкой прирезцовой стороной, на внешней стороне - ярко выраженные зазубрины. Стружка элементная образуется при резании хрупких металлов и состоит из отдельных, не связанных между собой элементов. Вид образующейся стружки зависит от физико-механических свойств металла обрабатываемой заготовки, режима резания, геометрических параметров режущего инструмента, применяемых в процессе резания смазочно-охлаждающих средств.

Вид образующей стружки влияет на износ режущего инструмента, шероховатость обработанной поверхности, силу резания, конструкцию инструмента. От вида стружки зависит возможность ее автоматического отвода из зоны резания и транспортирования. Особые проблемы отвода и транспортирования стружки из зоны резания возникают при обработке заготовок на станках с ЧПУ в условиях ГПС. Станки с ЧПУ оснащаются специальными транспортными системами (шнековыми, скребковыми), что в ряде случаев вызывает перекомпоновку узлов станков и ГПС.

Чтобы перевести стружку из одного состояния в другое, например стружку суставчатую в элементную, в конструкции режущего инструмента вводят стружко-ломательные устройства, пороги, разделительные канавки. Иногда применяют прерывистый процесс резания, например при сверлении отверстий на станках с ЧПУ, или вибрационное резание материалов. Кроме того, стружка в процессе обработки заготовки может забиваться в ее полости, оставаться в отверстиях. Для удаления стружки из заготовок в линиях ГПС приходится встраивать специальные автоматические моечные машины. Однако все эти мероприятия полностью не решают проблем удаления стружки из заготовок и со станка, ее транспортирования и дальнейшей переработки.

Стружка, образующаяся в процессе резания, подвергается значительному пластическому деформированию, в результате которого происходят ее укорочение и утолщение. Эти изменения стружки состоят в том, что длина стружки оказывается меньше длины обработанной поверхности, а толщина - больше толщины среза. Изменение размеров стружки характеризуется коэффициентами укорочения и утолщения (Kl и Ка).

Чем пластичнее металл заготовки, тем больше значение коэффициента Кl стружки. Для заготовок из хрупких металлов Кl близко к 1, а для заготовок из пластичных металлов Кl доходит до 5 ... 7. Величины укорочения и утолщения стружки зависят от физико-механических свойств обрабатываемого металла, режима и условий резания, геометрических параметров инструмента.

Изменение размеров стружки следует учитывать при проектировании режущего инструмента и назначении размеров стружечных канавок между режущими элементами инструмента, например, размеров канавок между двумя соседними зубьями фрезы, протяжки.

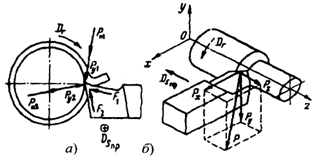

Силовое взаимодействие инструмента и заготовки. Деформирование и срезание с заготовки слоя металла происходят под действием внешней силы резания, приложенной со стороны инструмента к обрабатываемой заготовке. Направление вектора силы совпадает с вектором скорости главного движения резания v. Работа, затрачиваемая на деформирование и разрушение материала заготовки (Pv), расходуется на упругое и пластическое деформирование металла, его разрушение, на преодоление сил трения задних поверхностей о заготовку и стружки о переднюю поверхность лезвия инструмента.

В результате сопротивления металла процессу деформирования возникают реактивные

силы, действующие на режущий инструмент. Реактивные силы - это силы упругого (Ру1 и Py2) и пластического (Рп1 и Рп2) деформирования, векторы которых направлены перпендикулярно к передней и задней поверхностям лезвия резца (рис. 6.9, а). Наличие нормальных сил обусловливает возникновение сил трения (F1 и F2), направленных по передней и задней поверхностям лезвия инструмента Указанную систему сил приводят к равнодействующей силе резания:

P = Ру1 + Py2 + Рп1 + Рп2 + F1 + F2

Считают, что точка приложения силы резания Р находится на главной режущей кромке инструмента (рис. 6.9, б). Абсолютное значение, точка приложения и направление равнодействующей силы резания Р в процессе обработки переменны. Это можно объяснить неоднородностью структуры материала заготовки, переменной поверхностной твердостью материала заготовки, непостоянством срезаемого слоя металла, наличием штамповочных и литейных уклонов, изменением углов γ и α в процессе резания. Для расчетов используют не равнодействующую силу резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям - координатным осям металлорежущего станка.

Рис. 6.9. Силы, действующие на резец (а), и разложение силы резания на составляющие (б) при обработке заготовки на токарном станке с ЧПУ

Для обеспечения единства трактовки международный стандарт ISO-841 и отечественный отраслевой устанавливают номенклатуру и единое направление координатных осей металлорежущих станков с ЧПУ, обязательные для всех изготовителей. Например, для токарно-винторезного станка с ЧПУ: ось z - линия центров станка; ось x - горизонтальная линия, перпендикулярная к линии центров станка; ось у - линия, перпендикулярная к плоскости zOx (рис. 6.9, б).

Стандарт устанавливает следующее общее направление координатных осей: ось z - ось вращения заготовки или инструмента; оси х и у - направления продольного и поперечного движений подачи заготовки или инструмента. За положительное направление координатных осей считают то, при котором инструмент или заготовка отходят друг от друга.

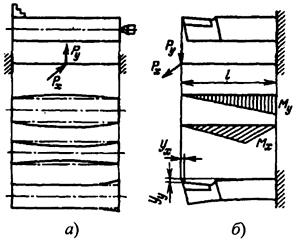

Для токарного станка с ЧПУ главная составляющая силы резания Ру (Рz)1 действует в плоскости резания в направлении главного движения резания по оси y(z). По силе Ру определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба (рис. 6.10, а) заготовки в плоскости zOy, изгибающий момент, действующий на стержень резца (рис. 6.10, б), а также ведут динамический расчет механизмов коробки скоростей станка. Радиальная составляющая силы резания Рх (Ру) действует в плоскости xOz перпендикулярно к оси заготовки. По силе PX (Ру) определяют величину упругого отжатия резца от заготовки и деформацию изгиба заготовки в плоскости xOz (рис. 6.10, а). Осевая составляющая силы резания Рz (Рх) действует в плоскости xOz вдоль оси заготовки. По силе Рz (Рх) рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца (рис. 6.10, б).

Рис. 6.10. Силы, действующие на заготовку (а) и резец (б), при обработке заготовки на токарном станке с ЧПУ

По деформации заготовки от сил Рх и РY рассчитывают ожидаемую точность размерной обработки заготовки и погрешность ее геометрической формы. По суммарному изгибающему моменту от сил Ру и Рх рассчитывают стержень резца на прочность. Равнодействующая силы резания, Н:

| P = | √ | |

| Py2 + Рx2 + Рz2. |

Силу Ру (Рz) определяют по эмпирической формуле, Н:

Ру = CPуtxPySyPyvnPykмPу,

где CPу - коэффициент, учитывающийфизико-механические свойства материала обрабатываемой заготовки; kмPу коэффициент, учитывающий факторы, не вошедшие в формулу, значения углов резца, материал резца и т.д.

Значения коэффициентов CPу и kмPу ,а также показателей степеней xPy и yPy даны в справочниках для конкретных условий обработки.

Аналогичные формулы существуют для определения сил Рх и Рz Условно можно считать, что для острого резца с γ = 15°, φ = 45°, λ = 0 при точении сталибез охлаждения Ру: Рх : Рz = 1: 0,45 : 0,35. Отношения Рх : Ру и Рz : Ру растут с увеличением износа резца, уменьшение угла φ увеличивает отношение Рх : Ру, а повышение подачи приводит к росту отношения Рz : Ру. Знание значений и направлений сил Ру, Рх и Рz необходимо для расчета элементов станка, а также приспособлений и режущего инструмента.

Крутящий момент на шпинделе станка, Н · м:

Мкт = 0,5PуDзаг · 10-3.

Изгибающий момент, действующий на стержень резца (рис. 6.10, б), Н · м:

| М = | √ | = l | √ | ||

| Му2 + Мz2 | Ру2 + Рz2 |

Величина общего упругого перемещения стержня резца и заготовки под действием силы Рх (расчет на точность обработки), мм:

x = Рх /Jзаг + РX / Jи ,

где Jзаг - жесткость системы заготовка -приспособление - элемент станка, на котором закреплена заготовка; Jи - жесткость системы инструмент - приспособление - элемент станка, на котором закреплен инструмент.

Зная составляющие силы резания, можно определить эффективную мощность и мощность электродвигателя станка.

Эффективной мощностью Ne называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность, кВт:

Nе = Руv / (60 · 103) + Рzп snp / (60 · 106) ,

где п - частота вращения заготовки, об/мин.

Мощность электродвигателя станка Nэ, кВт:

Nэ = Nе / η

где η - КПД механизмов и передач станка.

1 В скобках дано обозначение составляющих силы резания по ГОСТ 25762-83 для универсального токарного и других станков.

6. ФИЗИЧЕСКАЯ СУЩНОСТЬ

КОНТАКТНЫХ ПРОЦЕССОВ

ПРИ РЕЗАНИИ МЕТАЛЛОВ

Наростообразование при резании металлов. При обработке пластичных металлов резанием на передней поверхности лезвия инструмента образуется металл, который называют наростом. Это сильно деформированный металл высокой твердости, структура которого отличается от структур обрабатываемого металла и стружки.

Образование нароста объясняется тем, что геометрическая форма инструмента не идеальна для обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью лезвия инструмента и частицами срезанного слоя металла становятся больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно оседает на передней поверхности лезвия инструмента.

В процессе обработки резанием размеры и форма нароста непрерывно меняются в результате действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста постоянно уносятся стружкой, увлекаются обработанной поверхностью заготовки, иногда нарост целиком срывается с передней поверхности лезвия инструмента и тут же вновь образуется (рис. 6. 11, а). Объясняется это тем, что нарост находится под действием силы трения Т, сил сжатия Р1и Р2и силы растяжения Q (рис. 6.11, б). С изменением размеров нароста меняется соотношение действующих сил. Когда сумма сил P1, Р2 и Q становится больше силы трения Т, происходят разрушение и срыв нароста. Частота срывов нароста зависит от скорости резания и достигает нескольких сотен в секунду.

Дата добавления: 2016-10-07; просмотров: 2038;