Очистка молока от примесей и микроорганизмов

При получении молока, а также в процессе его транспортировки, первичной обработки, в него попадают микроорганизмы и различные грязевые частицы, что весьма нежелательно. Грязевые частицы откладываются на стенках теплообменных аппаратов, вызывают загрязнение другого технологического оборудования, а микроорганизмы, попадающие в молоко, вызывают его порчу. Поэтому при получении и переработке молока производят его очистку от примесей и микроорганизмов.

На молочных фермах в основном применяют фильтрование и центробежную очистку молока, а на молокоперерабатывающих предприятиях – фильтрование молока, его центробежную очистку, бактофугирование.

Фильтрование молока. Наиболее простым способом очистки молока от попавших в него во время доения или дальнейшего хранения механических загрязнений является фильтрование с использованием фильтров различной конструкции.

В качестве фильтрующих материалов используют марлю, бязь, миткаль, фланель и нетканые материалы из лавсановых или пропиленовых волокон, а также стеклянных, керамических и металлических материалов.

Эффективность фильтрования зависит от размеров отверстий фильтрующего материала в сравнении с размерами частиц механических загрязнений, поэтому наименьшую эффективность фильтрования получают при использовании марли, пропускающей практически все механические загрязнения молока, кроме наиболее крупных.

При фильтровании во фляги применяют открытые фильтры с плоской или конусообразной решеткой, на которые натянута фильтрующая ткань. Оптимальная температура молока при фильтровании 30–35 °С, но не ниже 25 °С. Молоко очищают, переливая его вручную из одной емкости в другую через фильтр. Способ трудоемок и ненадежен, так как в процессе фильтрования на фильтрующей ткани скапливается осадок, размывающийся при добавлении последующих порций молока и проникающий вместе с ним сквозь фильтр. Это ведет к повторному загрязнению и обсеменению молока микрофлорой. Чтобы этого не допустить, нужно часто менять фильтрующую ткань, что усложняет процесс фильтрования.

Недостатками всех типов фильтров являются кратковременность безостановочной работы и возможность разрыва фильтрующей ткани. Продолжительность цикла очистки составляет 20–30 мин, после чего надо менять фильтрующую ткань.

После окончания фильтрования фильтры подвергают мойке и санитарной обработке для повторного использования.

При заполнении ванн, резервуаров или автомолцистерн молоко фильтруют, прокачивая его насосом через фильтрующую ткань. При этом механические примеси под действием давления, создаваемого насосом, разбиваются в пыль и просачиваются через фильтр вместе с молоком. Такой способ еще менее эффективен, чем ручное фильтрование.

|

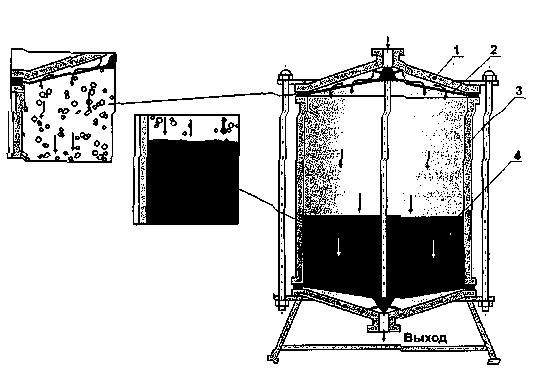

Предложен способ очистки молока с помощью комбинированного пленочно-зернистого фильтра (рис. 2.6).

Рис. 2.6. Комбинированный пленочно-зернистый фильтр Ф - 01М:

1 – крышка; 2 – сетка; 3 – корпус; 4 – фильтрующий материал

Аппарат состоит из двух секций, в одной из которых молоко подвергается грубой очистке от крупных механических примесей, а во второй секции, заполненной специальной зернистой засыпкой из гранул электрокорунда – шлифзерна или титана, – тонкой очистке. Долговечность фильтрующего материала – 5 лет. Достигается снижение бактериальной обсемененности молока в 4−6 раз за счет осаждения слизи и частиц примесей на зернистой загрузке фильтра. Адсорбции жира на гранулах загрузки не происходит благодаря отсутствию между ними молекулярных сил адгезии. Мойку фильтра проводят без разгерметизации корпуса и его демонтажа. Подобные фильтры в настоящее время пока не нашли широкого распространения.

Наиболее эффективна очистка молока от механических примесей с помощью центробежных сепараторов-молокоочистителей.

Виды и устройство сепараторов. Сепарирование – это процесс разделения полидисперсной многокомпонентной жидкостной системы под действием центробежной силы.

|

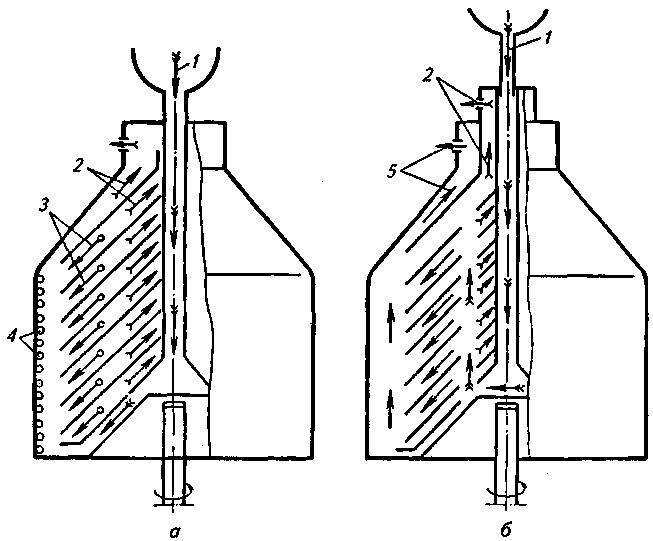

По виду технологического процесса современные сепараторы можно разделить на сепараторы-молокоочистители и сепараторы-сливкоотделители (рис. 2.7).

Рис. 2.7. Схема работы сепарирующего устройства:

а – молокоочистителя; б – сливкоотделителя:

1 – исходное молоко; 2 – легкая фракция (очищенное молоко или сливки);

3 – частицы, образующие осадок; 4 – осадок (слизь); 5 – тяжелая фракция

(обезжиренное молоко)

По конструктивным признакам различают сепараторы открытые (устаревший тип сепараторов), полугерметичные и герметичные. Все три типа сепараторов можно применять для выделения жировой и белковой фракций молочного сырья, а также для его очистки от механических и микробиологических примесей.

В открытых сепараторах ввод исходного продукта и вывод жидких фракций осуществляется в виде свободной струи и при доступе воздуха. В этом случае образуется молочная пена, ухудшающая условия эксплуатации сепараторов. В полугерметичных сепараторах молочное сырье подается свободной струей, а вывод жидких фракций осуществляется под давлением. В герметичных сепараторах ввод молочного сырья и вывод жидких фракций осуществляются под давлением.

Вывод твердого осадка (сепараторной слизи) может быть периодическим при полной разборке и мойке сепарирующего устройства – барабана (сепараторы с ручной выгрузкой осадка); пульсирующим, обеспечивающим выброс осадка в течение долей секунды без остановки барабана (саморазгружающиеся сепараторы); непрерывным – выброс осадка происходит через сопла в стенках барабана (творожные).

Основные узлы сепаратора – станина, корпус, чаша, сепарирующее устройство (барабан); приемно-выводное устройство для продукта, поступающего в сепарирующее устройство, и жидких фракций, выводящихся из него; приводной механизм.

Барабан сепаратора имеет вставки в виде конических тарелок, которые опираются друг на друга, создавая так называемый пакет тарелок. К тарелкам приварены радиальные полосы (шипики), которые образуют между ними необходимые зазоры.

Принципиальные отличия сепарирующего устройства сепаратора-молокоочистителя от сепарирующего устройства сепаратора-сливкоотделителя заключаются в следующем: в межтарелочное пространство сепарирующего устройства сепаратора-молокоочистителя жидкость входит с периферии тарелок, а не через отверстия в тарелках, как у сепаратора-сливкоотделителя. Отверстия в тарелках у сепараторов-молокоочистителей, как правило, отсутствуют, нет верхней разделительной тарелки. Продукт, обрабатываемый в сепараторах-молокоочистителях, направляется в отводной патрубок, а в сепараторах-сливкоотделителях – в патрубки для сливок и обезжиренного молока. Периферийное пространство сепараторов-молокоочистителей (грязевое пространство) больше, чем у сепараторов-сливкоотделителей. Оптимальное расстояние между тарелками сепараторов-сливкоотделителей составляет 0,8–1,0 мм, сепараторов–молокоочистителей – 1,2–1,6 мм.

Центробежная очистка молока. Процесс разделения молока на твердую (механические примеси) и жидкую (очищенное молоко) фракции происходит в барабане сепаратора-молокоочистителя. Молоко (рис. 2.7) поступает через входное устройство во вращающийся барабан, попадает в разделительные каналы с внешней стороны пакета тарелок, течет внутрь по каналам в радиальном направлении в сторону оси вращения и выводится наружу через отверстие в верхней части барабана. Основной процесс очистки происходит в межтарелочных пространствах: под действием центробежных сил твердые примеси, плотность которых больше плотности молока, отделяются и направляются в обратную сторону вдоль нижней поверхности тарелок – на периферию барабана сепаратора. Там они накапливаются в отстойнике (шламовое пространство). По мере его наполнения шлам (грязевой осадок) нужно удалять из сепаратора-молокоочистителя, так как из заполненного пространства он может попасть в очищенное молоко и снизить эффективность очистки. Очищенное молоко по каналам, образованным тарелкодержателем и верхними кромками тарелок, устремляется вверх барабана и выводится из него через отверстие в крышке.

В сепараторах-молокоочистителях с ручной выгрузкой осадка приходится вручную разбирать и мыть барабан. Это требует значительных затрат ручного труда, а также не позволяет длительно использовать один и тот же сепаратор. Время эффективной очистки на таком аппарате составляет 1,5–2 ч в зависимости от степени загрязнения молока и конструкции сепаратора-молокоочистителя.

Более перспективными и совершенными по конструкции и эксплуатации являются сепараторы-молокоочистители с автоматической выгрузкой грязевого осадка.

Грязевой осадок (шлам или сепараторная слизь), выделяющийся при центробежной очистке, представляет собой вязкую массу грязно-серого цвета; он имеет следующий состав (%): сухих веществ около 25–30, в том числе белковых веществ 20–25, жира 0,5–3, минеральных веществ 2,5–3,5.

На молокоперерабатывающем предприятии качество очистки определяют визуально по содержанию механических примесей в молоке в сравнении с эталоном.

Эффективность центробежной очистки молока во многом зависит от его температуры и кислотности.

С точки зрения сохранения качества исходного сырья более выгодно подвергать очистке холодное молоко. Но при этом из-за повышения вязкости уменьшается скорость удаления частиц механических загрязнений. Холодную очистку молока (температура 4–10 °С) применяют в том случае, если необходимо поддерживать высокое качество молока в течение длительного периода (при производстве стерилизованных продуктов, детских продуктов и молочных консервов). Для увеличения эффективности очистки молока при холодном сепарировании на обычном сепараторе-молокоочистителе, его производительность снижают, либо применяют специальные сепараторы для холодной очистки молока.

Оптимальная температура очистки 35–45 °С. Повышение температуры очистки выше 50 °С приводит к тому, что часть механических загрязнений может раствориться или раздробиться в молоке, и они не будут отделяться под действием центробежной силы. Это также снижает эффективность очистки.

При очистке молока на сепараторах-молокоочистителях под действием механических сил жировые шарики дробятся, с повышением температуры очистки интенсивность дробления жировых шариков возрастает. Например, при повышении температуры с 10 до 80 °С количество жировых шариков размером до 1,5 мкм возрастает в 2 раза, а количество жировых шариков размером 3–6 мкм уменьшается в 2–3 раза. Такое интенсивное дробление жировых шариков приведет к потерям молочного жира при производстве масла, творога или сыра, так как существует большая вероятность попадания мелких жировых шариков в пахту или молочную сыворотку. При повышении кислотности молока (особенно если это сочетается с повышением температуры) часть белковых частиц коагулирует и при очистке отбрасывается в грязевое пространство сепаратора-молокоочистителя. Это приводит к более быстрому заполнению грязевого пространства и снижению эффективности очистки.

Кроме вышеназванных факторов, на эффективность очистки влияют конструктивные особенности сепараторов-молокоочистителей: частота вращения барабана, производительность сепаратора, продолжительность очистки. От производительности сепаратора-молокочистителя зависит эффективность выделения частиц механических примесей различного диаметра. Чем меньшего размера частицы нужно выделить, тем меньше устанавливают производительность сепаратора.

При центробежной очистке молока вместе с механическими загрязнениями удаляется значительная часть микроорганизмов, содержащихся в молоке (до 20 %). Бактериальные клетки имеют размеры 0,8–6 мкм, в то время как размеры белковых частиц намного меньше: даже наиболее крупные из них – частицы казеина – достигают размера 0,1–0,3 мкм.

Для достижения наибольшей степени удаления микробных клеток предназначен сепаратор-бактериоотделитель.

В сепараторах для отделения микроорганизмов частота вращения барабана 250–300 с-1(в обычных сепараторах-сливкоотделителях и сепараторах-молокоочистителях 100 с–1) – 15000–18000 об/мин.

В процессе сепарирования сепараторная слизь, в которой скапливаются микроорганизмы, собирается на периферии барабана, откуда с небольшим количеством молока отводится через приемник осадка.

Бактофугирование проводят при температуре 55–70 °С. Под действием центробежных сил из сырого молока в бактофугат удаляется около 98 % анаэробных и 95% аэробных спор и лактобацилл. В зависимости от качества исходного молока может быть выделено около 85–90 % общего количества микроорганизмов. Более результативно бактофугирование молока, у которого изначально невысокое содержание микроорганизмов. Для повышения эффективности бактофугирования уменьшают производительность бактофуги и увеличивают продолжительность пребывания молока в ней.

В настоящее время существует два типа бактофуг, отличающихся друг от друга способом выделения бактофугата и направлением его дальнейшего использования. В бактофугах первого поколения (система «А») бактофугат собирается в пространстве для сбора осадка, откуда периодически удаляется. Бактофугат, объем которого составляет от 2 до 5 % объема обрабатываемого молока, может быть направлен на тепловую стерилизацию и после этого использован в составе кисломолочных продуктов. В бактофугах последнего поколения (система «В») бактофугат по системе рециркуляции непрерывно поступает снова в бактофугу, а выделенная микрофлора с другими загрязнениями периодически удаляется через шламовое пространство. В таких бактофугах необходимо иметь больший объем шламового пространства и чаще производить выбросы, зато общие потери продукта (молоко+бактерии+шлам) составляют всего 0,2–0,5 % от объема обрабатываемого молока.

Дата добавления: 2021-01-11; просмотров: 1188;