Химические методы очистки дымовых газов от оксидов серы

Содержащаяся в топливе сера служит источником образования оксидов серы SOx: сернистого SО2 и серного SО3 ангидридов. Суммарный массовый выброс SOx зависит только от содержания серы в топливе Sr.

Сера в твердых топливах может содержаться в трех видах: органическая Sop, колчеданная SK и сульфатная Sc. Органическая сера входит в состав сложных высокомолекулярных органических соединений топлива. Колчеданная сера - это ее соединения с металлами (чаще железный колчедан FeS2), она входит в состав минеральной части топлива. Сульфатная сера находится в минеральной части топлива в виде сульфатов щелочных металлов (CaS04 и MgS04) и поэтому в процессе горения дальнейшему окислению не подвергается и переходит в золу. В состав газообразных топлив сера входит только в виде сероводорода H2S или сернистого ангидрида S02. Сера в мазуте находится главным образом в составе сероорганических соединений и в меньшей степени в виде H2S и серы элементарной:

2H2S + 3O2 →2SO2 + 2Н2О (8.1)

O2

Sop → SО2 (8.2

FeS2 + 11O2 →2FeO 3 + 8SO2 (8.3)

Часть SO2 (1–5 %) затем доокисляется до серного ангидрида SO3 в ходе гомогенных реакций непосредственно при горении топлива:

SO2 + O+ M→SO3 + M (8.4)

SO2+l/2O2->SO3, (8.5)

а также в результате протекания гетерогенных реакций окисления SO2

на поверхностях нагрева с участием катализаторов, которыми могут быть V2O5, Fe2O3:

kat

SO2 + О2→SO3, (8.6)

где М -– любая частица либо молекула.

Образование оксидов серы при сжигании сернистых топлив в топочных устройствах паровых котлов в основном происходит на начальном участке факела. Наиболее высокие концентрации SО3, в несколько раз превышающие равновесные, наблюдаются в непосредственной близости от горелки. Конечная концентрация серного ангидрида SО3 в продуктах сгорания не превышает тысячных долей процента и зависит от состава топлива, режима горения, конструкции котла и состояния поверхностей нагрева.

Как правило, объемная долят SO2 составляет 97–99 %, а доля SO3 1-–3 % суммарного выхода SOx. Фактическая объемная концентрация SО2 в уходящих из котлов газах колеблется от 0,08 до 0,6 %, а концентрация SO3 – от 0,0001 до 0,0080 %.

В процессе сжигания топлива сера переходит не только в дымовые газы в виде SOx,но может отчасти связываться твердыми продуктами сгорания: золой и шлаком при сжигании угля, коксом и золовыми отложениями при сжигании мазута. Поэтому концентрации SOx в газах по длине газового тракта котла могут изменяться.

Сухая известняковая технологияоснована на обжиге в топочной камере котла при 1000–1100 °С тонко размолотого известняка, который превращается в этих условиях в активную известь. Интенсивность улавливания диоксида серы известью в диапазоне температур 500–850 °С зависит от тонины помола реагента, поскольку процесс сорбции определяется преимущественно поверхностью контакта реагента с газом, которая, в свою очередь, зависит от размера частиц. Естественно, что обжиг известняка сопровождается использованием части тепла дымовых газов, что снижает КПД котла. Например, при сжигании бурых углей с Q= 8,5–9,0 МДж/кг, продукты сгорания, которых содержат 4 г/м3 SO2, ввод в дымовые газы известняка в небольшом количестве снижает КПД котла на 1,1 %. Оправданная (без заметного влияния на экономичность котельного агрегата) степень сероочистки дымовых газов с помощью такой технологии составляет 30–35 %. Капитальные вложения для ее реализации, в частности, на энергоблоке мощностью 200 МВт Харанорской ГРЭС не превышают 5 дол/кВт, а доля потребляемой электроэнергии равна 0,1–0,2 %. Для размещения оборудования в ячейке котла практически не требуется дополнительные площади. Существующие отечественные технологии позволяют отказаться от пневматических систем транспортирования реагента, что резко снижает износ трубопроводов и в 3–4 раза уменьшает потребление электроэнергии на транспортирование.

Модификацией рассмотренного метода является подача тонкодисперсной извести (известковая технология)в конвективную шахту котла или соды в газоходы уходящих газов.

Если котел оснащен мокрыми золоуловителями, то общая степень сероочистки может быть повышена до 60–65 % за счет того, что непрореагировавшая известь в мокром золоуловителе, орошаемом водой, дополнительно сорбирует SO2. В результате пульпа характеризуется повышенным содержанием кальция. Для предотвращения образования отложений в мокром золоуловителе и системе внутреннего и внешнего гидрозолоудаления (ГЗУ) ВТИ выбирал безопасный солевой режим работы золоотвала и системы оборотного водоснабжения, исключающий отложения карбонатов и сульфатов.

Применение сухой известняковой технологии может приводить к изменению температуры плавления золы. Например, при сжигании углей, зола которых имеет температуру размягчения 1300 °С, применение этой технологии возможно. Но при использовании углей, которые размягчаются при 1100–1175 °С, ее применение может вызвать повышенное шлакование поверхностей нагрева котла.

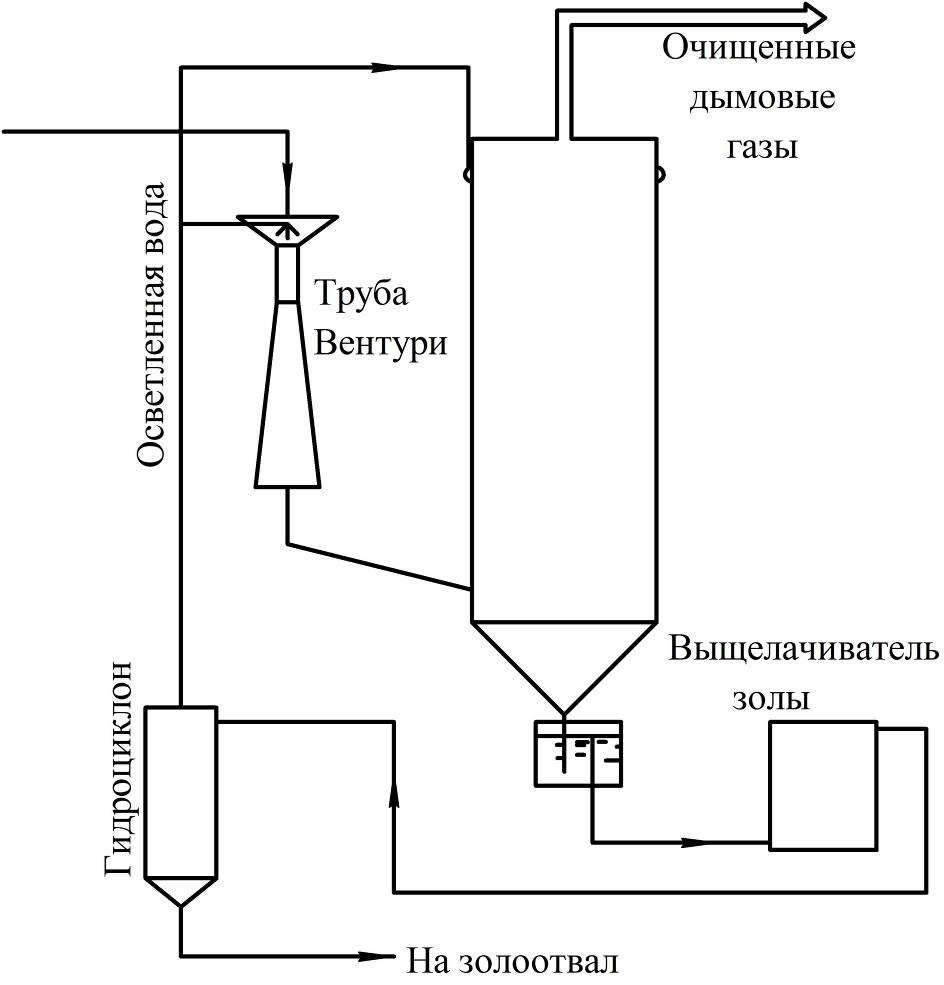

Использование мокрых золоуловителей для сероочистки приемлемо при сжигании твердого топлива, в летучей золе которого имеются повышенные концентрации оксида кальция. Технология (рис. 8.1.) основана на том, что в орошающей воде искусственно увеличивают содержание ионов кальция дополнительным выщелачиванием уловленной в аппарате золы

При этом часть свободной извести превращается в гидрокарбонат Са(НСОз), растворимость которого существенно больше, чем у извести. После выщелачивателя поток разделяют в гидроциклоне на сгущенную пульпу и осветленную воду. Последнюю направляют на орошение скруббера (трубы Вентури и каплеуловителя), что и обеспечивает повышенное улавливание диоксида серы в мокром золоуловителе. Сгущенную пульпу сбрасывают на золоотвал. Гипс и другие соединения кальция, содержащиеся в этой пульпе, способствуют герметизации ложа золоотвала и прекращению фильтрации загрязненных вод в природные водоемы.

Такой режим работы мокрого золоуловителя обеспечивает 35%–ное улавливание диоксида серы и 98%-ное улавливание летучей золы.

Технология с выщелачиванием золыпозволяет достигнуть указанной степени сероочистки при капитальных вложениях на уровне 8–15 дол/кВт при увеличении расхода энергии на собственные нужды, не превышающем 0,05 %.

Обеспечить очистку дымовых газов с помощью скрубберов на 50-60 % можно за счет использования в качестве реагента соды Na2CO3 (двойная щелочная технология). В этом варианте при нейтрализации диоксида серы содой образуются сульфиты и бисульфиты натрия. Обработка этих солей второй щелочью (отсюда название технологии) – известью – дает гипс, который в смеси с золой можно сбрасывать на золоотвал. Образовавшаяся после регенерации щелочь возвращается на орошение золоуловителя. Применение регенератора и двух реагентов – соды и извести – увеличивает капитальные затраты на такую сероочистку до 15–20 дол/кВт. Также увеличивается до 0,07 % и расход электроэнергии на собственные нужды.

Следует иметь в виду, что удельные площади для размещения дополнительного оборудования в районе зольного помещения невелики и составляют примерно 0,001 м2/кВт.

Технологии с применением скрубберов могут быть использованы, например, на ТЭЦ Иркутскэнерго при сжигании на них мугунского бурого и головинского каменного углей.

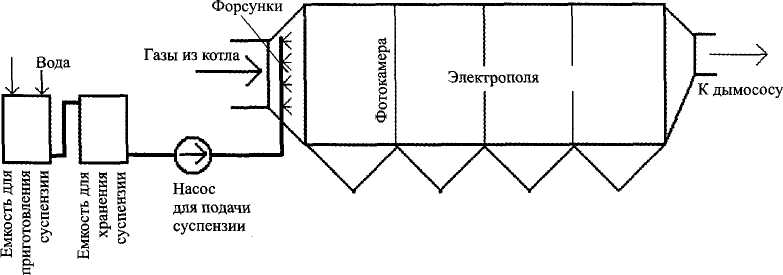

Для котельной установки большой мощности, оснащаемой электрофильтрами, в аналогичных условиях целесообразны мокросухие технологиисероочистки. В них реагент вводят в дымовые газы в виде суспензии, вода которой за счет тепла этих газов полностью испаряется до начала процесса электрогазоочистки. Испарение воды сопровождается охлаждением и увлажнением уходящих за котла дымовых газов, в результате чего их физический объем уменьшается на 15–18 % и соответственно увеличивается время пребывания в активной части электрофильтра. Для обеспечения эффективного размера частиц извести в суспензии на уровне 4–6 мкм (при исходном среднемедианном диаметре частиц 30–40 мкм) применяют специальный аппарат, механически обрабатывающий исходную суспензию. Суспензия с такими частицами извести начинает расслаиваться только через 3 сут. Удельные капитальные затраты для реализации этой технологии не превышают 6 дол/кВт. Все необходимое оборудование является отечественным. Увеличение расхода энергии на собственные нужды составляет примерно 0,03 %.

Рис. 8.1 Скруббер Вентури с выщелачиванием золы

Промышленное опробование было выполнено на электрофильтре типа ЭГА2-56-12-4-250-44, установленном на Дорогобужской ТЭЦ. На входе дымовых газов в форкамеру электрофильтра были установлены 24 пневматические форсунки с углом раскрытия факела 120–130°. При расходе 10%-ной известковой суспензии до 50 кг/ч образовывались капли среднемедианного диаметра 40–50 мкм. Испытания по очистке 500 000 м3/ч дымовых газов при сжигании углей типа кузнецких показали степень улавливания диоксида серы 50–60%.

Мокросухой способ

Этот нециклический способ нашел широкое распространение в странах Западной Европы и США главным образом при сжигании углей сжиганием серы от 0,5 до 1,5 %. В основе метода – поглощение диоксида серы из дымовых газов испаряющимися каплями известкового раствора. Эффективность сероулавливания составляет более 90 %.

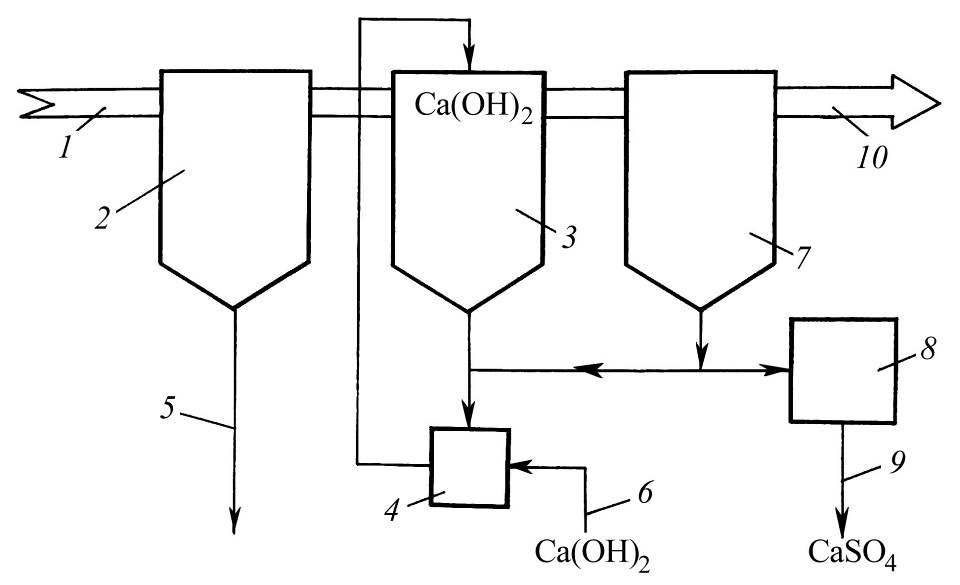

Принципиальная схема мокросухого метода показана на рис 8.2. Дымовые газы очищаются от золы золоуловителем и поступают в сушилку, служащую одновременно реактором. В сушилку из промежуточной емкости подается тонко распыленная смесь свежего и обработанного растворов извести.

Сухие продукты реакции осаждаются в пылезолоуловителе, а газы, очищенные от диоксида серы, поступают в дымовую трубу. В узле 8 уловленная смесь сульфита кальция термическим окислением перерабатывается в конечный продукт – строительный материал.

Преимуществами мокросухого способа очистки дымовых газов от SO2 являются: получение продукта в сухом виде, отсутствие сточных вод, высокая степень использования реагента, умеренное аэродинамическое сопротивление системы. Недостаток способа заключается в отказе от дешевого известняка и применении высококачественной извести.

Рис. 8.2. Принципиальная технологическая схема мокросухого способа очистки дымовых газов ТЭС от диоксидов серы: 1 – уходящие дымовые газы с обычной темературой 130 – 150 °С; 2 - золоуловитель;3 - сушилка (реактор); 4 – промежуточная емкость; 5 – летучая зола на использование либо захоронение; 6 – раствор извести; 7 – пылезолоуловитель; 8 – узел переработки смеси сульфита и сульфата кальция в конечный продукт; 9 – конечный продукт (гипс); 10 – очищенные дымовые газы

Мокросухая технология с циркулирующей инертной массой(рис.8.3) основана на вводе в дымовые газы перед электрофильтром увлажненной смеси из уловленной в электрофильтре золы с известью. В этом процессе зола является инертным материалом, на поверхность которого наносится тонкий слой реагента. При влажности не более 8% такая смесь имеет хорошие сыпучие свойства, что позволяет надежно транспортировать твердый реагент к газоходу и равномерно распределять его в объеме уходящих дымовых газов перед их электрогазоочисткой.

|

Рис.8.3.Мокросухая технология сероочистки

Технология реализуется следующим образом. Уловленная в первом и втором электрополях зола направляется в смеситель, куда вводится также необходимое количество реагента и воды. Эта смесь подается в газоход перед электрофильтром. Большая поверхность золы, на которую нанесен реагент, позволяет максимально интенсифицировать процессы массообмена, а существующая абразивность пылегазового потока исключает возможное образование на стенках газохода отложений.

Циркулирующую инертную массу целесообразно применять при высоком расположении электрофильтра, когда между ним и выходным газоходом котла имеется протяженный вертикальный участок.

Организация циркуляции золы приводит к увеличению запыленности очищаемых дымовых газов и требует принятия специальных мер для сохранения эффективности работы первого электрополя.

Зарубежный опыт свидетельствует, что при использовании высокоактивной извести-пушонки из продуктов сгорания среднесернистого топлива можно уловить до 90 % диоксида серы.

Удельные капитальные затраты на эту технологию оцениваются примерно в 15 дол/кВт, рост потребления электроэнергии – в 0,4 %. Как и в случае упрощенной мокросухой технологии, улучшаются электрофизические свойства дымовых газов и обеспечивается стабильная работа электрофильтра в режиме униполярной короны.

Мокросухие технологии приводят к увеличению концентрации соединений кальция в складируемых на золоотвале отходах. Если уловленная зола транспортируется на золоотвал гидравлически, то повышение в ней содержания кальция требует уточнения режима работы золоотвала во избежание образования отложений в пульпопроводах и трубопроводах осветленной воды. Наиболее приемлемым способом транспортирования золы в таких технологиях являются сухие системы.

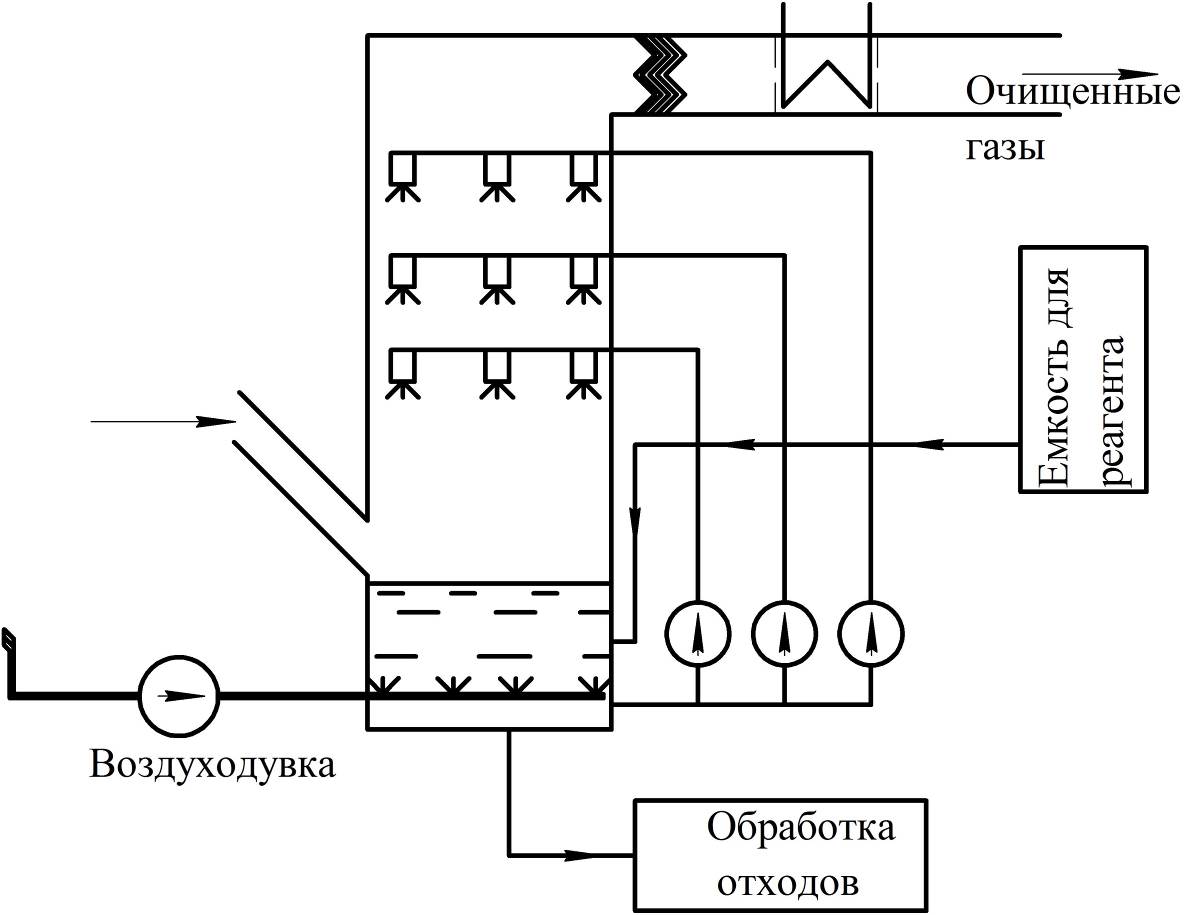

Мокрые технологиисероочистки для организации сорбции диоксида серы из дымовых газов реализуются с применением специальных аппаратов (рис.8.4), устанавливаемых после эффективного золоуловителя. Мощность котельных установок при этом не регламентируется. Степень улавливания SO2 в таких технологиях максимальна (99 % и более). Кроме того, некоторые мокрые технологии позволяют улавливать в одном аппарате два или три компонента дымовых газов, что существенно удешевляет процесс всей газоочистки по сравнению с индивидуальными процессами.

В мокрых технологиях сероочистки дымовые газы интенсивно промывают водными суспензиями или растворами реагентов с высокой степенью диссоциации на ионы. При промывке газов улавливаемый диоксид серы растворяется в воде и также переходит в ионную форму SO3, что ускоряет его связывание реагентом. Количество орошающей воды, содержащей реагент, обычно велико, и теплом дымовых газов можно испарить только небольшое ее количество – не более 0,5 %. При этом дымовые газы сильно охлаждаются (вплоть до температуры точки росы по водяному пару), так что их приходится дополнительно нагревать, чтобы избежать коррозии последующего газового тракта, дымососов и дымовой трубы.

Интенсивная промывка газов приводит одновременно к улавливанию за счет инерционного захвата до 30 % тонкодисперсной летучей золы, частицы которой обогащены тяжелыми металлами.

В ВТИ разработаны и освоены несколько мокрых технологий на основе различных реагентов природного и искусственного происхождения: известняковая (известковая), аммиачно-сульфатная, озонно-аммиачная и сульфатно-магниевая, каждая из которых имеет свои особенности.

Разработка мокрой известняковой технологиибыла начата совместно с институтом НИИОГАЗ более 80 лет назад, когда московская энергетика перешла на сжигание бурого подмосковного угля с большим содержанием серы. Результаты исследований легли в основу проектирования всех современных промышленных способов газоочистки, которые сейчас занимают ведущее место в мировой энергетике. Технология имеет два главных достоинства, определивших ее первенство: используется наиболее дешевый реагент – известняк, запасы которого имеются практически в любом регионе мира; реагент и отход сероочистки-гипс, который не отравляют окружающую среду при любых возможных аварийных ситуациях.

Рис.8.4. Схема мокрой технологии сероочистки

Известняк можно заменить известью, комовой или пушонкой, которая имеет более высокую реакционную способность по сравнению с СаСО3, что позволяет несколько уменьшить расход воды на орошение абсорбера и размеры самого аппарата.

Современные системы автоматизации процесса сероочистки позволяют практически полностью использовать реагент, обеспечивая его избыток над стехиометрическим количеством на уровне не более 5–7 %. Для организации процесса сорбции, учитывая склонность сульфит-сульфатных солей к образованию отложений, применяют полые аппараты с минимальным числом оборудования в активной зоне, а внутренние поверхности этих аппаратов гуммируют.

Продажа гипса может за 9–10 лет возместить капитальные вложения в сероочистку. При складировании гипса себестоимость производства электроэнергии увеличивается на 5–6 коп/(кВтч).

Поскольку известняк и известь имеют низкую растворимость в воде, для обеспечения эффективной сероочистки в полых абсорберах требуются большие удельные расходы суспензии. Это приводит к применению насосов большой мощности для орошения абсорбера и увеличению расхода электроэнергии на собственные нужды на 3,5–4,0 %. Современные способы организации процесса контакта дымовых газов с реагентом позволяют снизить этот расход в 1,3–1,5 раза.

Размещение оборудования сероочистки определяется компоновкой основного энергетического оборудования на генеральном плане ТЭС. Поскольку аппараты мокрой известняковой сероочистки (абсорберы, насосы, емкости и др.) имеют достаточно большие размеры, то для их размещения требуется дополнительная площадь в ячейке энергоблока (котла), например за дымовой трубой. В ряде случаев это оборудование можно разместить и на площадке, сооружаемой над дымососами.

Внедрение мокрой известняковой технологии для очистки продуктов сгорания экибастузских углей показало ее применимость при создании экологически чистых тепловых электростанций /1/.

Дата добавления: 2016-09-26; просмотров: 5510;