Мокрый известняковый способ.

Этот нециклический процесс наиболее разработан и является самым распространенным на электростанциях США, Япония, ФРГ и др. Он обеспечивает очистку газов на 90 % от SO2.

Метод основан на нейтрализации сернистой кислоты, получающейся в результате растворения диоксида серы наиболее дешевыми щелочными реагентами - гидратом оксида кальция (известью) или карбонатом кальция (известняком):

Ca (OH)2 + SO2 = CaSO3 + H2O; 2CaSO3 + O2 → 2CaSO4; (8.7)

CaCO3 + SO2 = CaSO3 + CO2; CaO + SO2 → CaSO; (8.8)

В результате этих реакций получается сульфит кальция, частично окисляющийся в сульфат CaSO4. В большинстве установок, построенных в 60 и 70-е годы прошлого века, продукты нейтрализации не использовались и направлялись в отвал. В последние годы этот способ усовершенствован: сульфит доокисляется до сульфата кальция и используется после соответствующей термической обработки в качестве строительного материала (гипса).

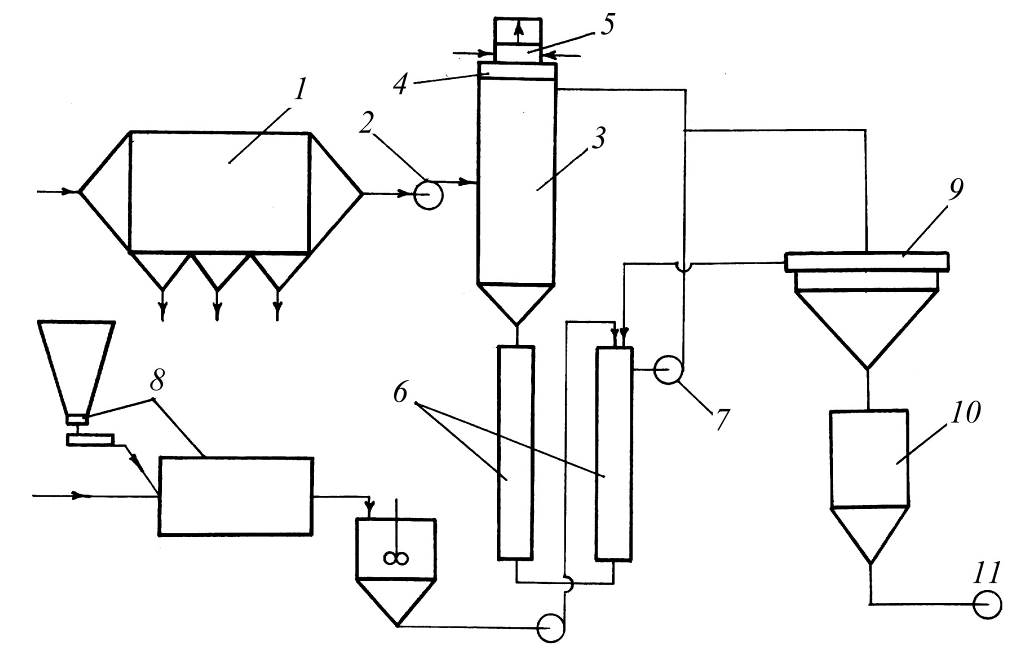

На рис. 8.5. изображена принципиальная схема одного из вариантов известнякового метода очистки. Дымовые газы после воздухоподогревателя поступают в золоуловитель 1. С помощью дымососов газы направляют в скруббер 3 для очистки от диоксида серы. Скруббер орошается водой, содержащей мелко размолотый известняк и продукты нейтрализации. Очищенные газы освобождаются от брызг раствора в брызгоуловителе 4, подогреваются в теплообменнике 5 и выбрасываются в атмосферу через дымовую трубу. К вытекающей из скруббера закисленной жидкости добавляется свежая суспензия для нейтрализации кислоты. После этого жидкость, пересыщенная сульфитом кальция, выдерживается некоторое время в емкости 6 с целью завершения процесса кристаллизации сульфита кальция, и насосом 7 направляется на орошение скруббера. С течением времени в орошающей жидкости накапливаются кристаллы сульфата кальция и остатки летучей золы. Когда конентрация твердых частиц достигает 10–15 % массы жидкости, часть суспензии выводится из цикла на золоотвал или для получения товарного продукта. Приготовление суспензии известняка проводится путем его дробления и размола на установке 8. При всех мокрых видах очистки дымовых газов от оксидов серы температура уходящих газов понижается от 130 до 50 °С.

Рис. 8.5. Принципиальная схема очистки дымовых газов от диоксида серы известняковым способом: 1 – золоуловитель; 2 – дымосос; 3 – скруббер; 4 – брызгоуловитель; 5 – подогреватель; 6 – емкости; 7 – циркуляционный насос; 8 – установка для приготовления суспензий известняка; 9 – сгуститель; 10 – емкость для шлака; 11 – сброс шлака на переработку или золоотвал

Одним из сложных процессов при очистке дымовых газов мокрыми методами является эффективное улавливание брызг орошающего раствора из газов, выбрасываемых в атмосферу. Капли суспензии, орошающей скруббер и содержащей много взвешенных частиц, осаждаясь на поверхности элементов брызгоуловителей, образуют с течением времени отложения, увеличивающие гидравлическое сопротивление аппаратов и требующие периодической очистки.

Известковый метод прошел проверку на ряде станции России, стран СНГ (Каширская ГЭС, Киевская ТЭЦ-4) и в других странах.

Еще в 1937 г. в СССР впервые в мировой практике на Каширской электростанции был применен скруббер для улавливания SO2 с помощью растворов и суспензии MgO. В последствии этот метод внедрили на металлургическом заводе. Наличие в больших количествах CaO в минеральной части таких топлив, как эстонские сланцы, березовские угли, позволяет снизить стоимость очистки, особенно при получающем развитии сжигания углей в кипящем слое.

В последние годы в ФРГ, Японии и других странах для борьбы с отложениями к реагентам, особенно на базе извести, применяют добавки, например небольшое количество карбоновой кислоты. Эти добавки позволяют получать не суспензию, а прозрачный раствор извести. В результате удается избежать основной трудности при эксплуатации известковых установок, заключающейся в значительных твердых отложениях на стенках скруббера.

К недостаткам применения известкового молока (СаСО3) относят сравнительно низкую степень использования кальция (60-70 %). Поэтому углекислый кальций часто заменяется оксидом кальция, что позволяет также увеличить эффективность очистки газов от сернистого ангидрида. Продукты взаимодействия соединений кальция и серы в США удаляются в шлам, а в Японии перерабатываются на гипс и другие строительно-дорожные материалы.

Использование морской водыявляется близким аналогом мокрой известняковой технологии, поскольку в морской воде содержится большое количество ионов щелочно-земельных металлов, которые могут связывать диоксид серы с образованием устойчивых сульфатов. При средней концентрации солей в морской воде 35 г/кг на долю ионов натрия приходится около 10,80 %; калия – 0,38 %; кальция – 0,40 %; магния – 1,29 %; гидрокарбоната – 0,14 %. В данной технологии дополнительные реагенты не требуются.

Побочный продукт сероочистки – смесь сульфатов указанных элементов, которые являются естественными компонентами морской воды, поэтому отработанную суспензию можно непосредст венно сбрасывать в море, не вызывая никакого загрязнения акватории. Отказ от концентрирования суспензии, вакуумного фильтрования для разделения твердой и жидкой фаз и дополнительной очистки сбросной воды от сульфатов и хлоридов снижает капитальные вложения в эту сероочистку на 33 – 35 %. Выполненные исследования показали целесообразность применения такой технологии на котлах Северодвинской ТЭЦ-1 и Архангельской ТЭЦ-1, сжигающих высокосернистый интинский уголь.

Аммиачно-сульфатная технологияинтересна следующим:

– высокая активность реагента обеспечивает полное его использование в соответствии со стехиометрическим соотношением при минимальном расходе орошающего раствора аммонийных солей и минимальных размерах абсорбера;

– побочным продуктом сероочистки является сульфат аммония - ценный товарный продукт, который может быть использован в качестве удобрения или сырья для производства кормовых дрожжей;

– одновременно с диоксидом серы улавливается до 30 % оксидов азота.

Эта технология отрабатывалась ВТИ в течение нескольких лет на крупной опытно-промышленной установке на Дорогобужской ТЭЦ и в результате показала хорошую степень сероочистки (более 99 %) /2/ при стехиометрическом расходе реагента.

Кристаллическому сульфату аммония санитарными органами был выдан сертификат качества, так что наработанные за время освоения технологии несколько тысяч тонн сульфата быстро реализовались через торговую сеть.

Сульфат аммония может быть получен в разных формах:

– гранулированной (наиболее дорогой продукт); кристаллической;

– в виде концентрированного раствора. Последняя форма выгодна при постоянной круглогодичной отгрузке потребителю, что позволяет отказаться от переработки раствора в сухой продукт и снизить капитальные вложения на 25–30 %.

Уменьшенные вследствие высокой активности реагента размеры оборудования обеспечивают и пониженные по сравнению с мокрой известняковой технологией капитальные вложения в сероочистку, а продажа сульфата аммония позволяет к тому же окупать их, что делает эту технологию весьма привлекательной.

При использовании энергоустановки в течение 5000 ч/год доход, полученный от продажи сульфата аммония по цене 80 дол/т, составит от 12,7 до 69 млн. дол/год. Если сульфат аммония продавать в гранулированном виде по цене 120 дол/т, то доход будет равен соответственно 24,3 и 112 млн. дол/год.

Это свидетельствует о целесообразности использования аммиачно-сульфатной технологии на энергоблоках, сжигающих преимущественно высокосернистые угли.

В сульфатно-магниевой технологииприменяется природный реагент – магнезит MgCO3, а также такие соединения магния, как оксид MgO и гидроксид Mg(OH)2. При ее использовании образуется сульфат магния, который является удобрением и сырьем для целлюлозно-бумажной и текстильной промышленности.

Из-за низкой растворимости соединений магния в воде эта сероочистка по своим технологическим особенностям близка к мокрой известняковой. Но ряд особенностей процесса (отсутствие гуммирования внутренних поверхностей абсорбера и др.) существенно снижает капитальные вложения в него.

Сульфатно-магниевую технологию целесообразно применять в первую очередь на ТЭС, расположенных недалеко от источника природного реагента. В России месторождение магнезита расположено на Урале в Челябинской области. Для Верхнетагильской ГРЭС, например при степени сероочистки 90%, удельные капитальные вложения в такую установку равны 48,5 дол/кВт.

Доход от продажи сульфата магния при стабильном использовании мощности ГРЭС может окупить капитальные вложения в сероочистку в течение нескольких лет.

Сульфатно-магниевую сероочистку можно применять и на энергоустановках меньшей мощности, например на Аргаяшской ТЭЦ (котлы производительностью 170 и 230 т/ч); на Челябинской ТЭЦ-1 (котлы производительностью 170 т/ч); на Южно-Уральской ГРЭС (котлы производительностью 230 т/ч), где сжигают местный челябинский бурый уголь с содержанием серы 0,93–1,17 %; на Ливийской ГРЭС (котлы производительностью 500 т/ч), где сжигают особо сернистый кизеловский уголь с содержанием серы до 3,4 %.

Исследования показали, что при уменьшенной единичной мощности котлов разумные сроки окупаемости капитальных вложений сохраняются.

Сделанные оценки мокрых технологий сероочистки основаны на применении полых абсорберов. Современные способы организации контакта очищаемых дымовых газов с жидким реагентом (барботаж, фонтанирование, двухсопловые форсунки) позволяют существенно уменьшить размеры и удельный расход реагента на орошение абсорбера. А это снижает капитальные вложения в такие сероочистки еще на 20–25 %.

Некоторые отечественные ТЭС постоянно или сезонно сжигают мазут, продукты сгорания которого в зависимости от его исходной сернистости и от тепловой мощности котла необходимо очищать от диоксида серы на 30–80 %. При постоянном сжигании мазута применимы мокрые технологии сероочистки: известняковая, аммиачные, магнезитовая. Важным условием их применения является глубокое обеспыливание газов, поскольку мазутная зола содержит частицы сажи и пентоксида ванадия, оказывающие отрицательное влияние на процесс сероочистки. При сезонном сжигании мазута продолжительностью до 20 – 30 % рабочей кампании котла целесообразны недорогие технологии, способные к простым пуску и останову при переходе котла с природного газа на мазут и обратно. Оборудование такой сероочистки должно компоноваться в стесненных условиях газомазутной ТЭС. Исследования, выполненные для энергоблоков мощностью 300 МВт Конаковской ГРЭС, показали, что этим требованиям в наибольшей мере отвечает технология с использованием скруббера Вентури, орошаемого содовым раствором.

Дымовые газы после мокрой сероочистки имеют температуру, равную температуре мокрого термометра, поэтому во избежание коррозии последующего газового тракта (включая дымовую трубу) их подогревают. Для этого используют горячий воздух, специальные газо-газовые и парогазовые теплообменники и другие устройства. От подогрева очищенных газов можно отказаться, организовав их сброс в атмосферу через градирни охлаждения циркуляционной воды конденсаторов паровых турбин, как это уже сделано на ряде крупных энергоблоков за границей.

Выбор технологий сероочистки для конкретных условий ТЭС и котлов производится на основе технико-экономического сопоставления возможных вариантов, а в качестве основного критерия их сравнения принимается стоимость улавливания 1 т диоксида серы.

Сероочистка дымовых газов не вносит перемен в традиционную технологию производства энергии и может приводить к получению ценных товарных продуктов (гипса, сульфатов аммония и магния, смеси сульфата и нитрата аммония), продажа которых позволяет улучшить экономические показатели электростанции.

Все рассматриваемые выше способы позволяют очистить дымовые газы ТЭС только от диоксида серы. Что же касается оксидов азота, присутствующих в дымовых газах на 90-95 % в виде монооксида, то они улавливаются в этих установках в незначительных количествах. Это объясняется тем, что реакционная способность оксида азота на три порядка меньше по сравнению с реакционной способностью диоксида серы.

Озоновый способ

Озонно-аммиачная технологияоснована на окислении с помощью озона диоксида серы и оксидов азота до высших оксидов, растворении их в воде с образованием смеси серной и азотной кислот и нейтрализации этой смеси аммиачной водой. Получаемая смесь сульфата и нитрата аммония является еще более эффективным удобрением, чем (NH4)2SO4.

Одновременно с газообразными компонентами из продуктов сгорания угля улавливается, как уже указывалось, часть летучей золы, которая при этом длительное время контактирует с жидким реагентом. В результате часть микроэлементов золы выщелачивается в орошающий раствор (аналогичный процесс происходит и в аммиачно-сульфатной технологии), улучшая товарные свойства смешанного удобрения. Испытания, проведенные специалистами сельского хозяйства, показали его явное преимущество перед обычными промышленными смесями, не обогащенными микроэлементами.

Примерные капитальные вложения в озонно-аммиачную сероочистку для улавливания 87 % диоксида серы при сжигании каменных углей с приведенной сернистостью 0,149 % на котле паропроизводительностью 420 т/ч равны 45 дол/кВт.

Аналогичный озонно-аммиачной технологии процесс, низкотемпературное окисление (LoTOx) SO2 до SO3, также основанный на вводе в дымовые газы озона и нейтрализации образовавшихся высших оксидов азота и серы в специальном абсорбере, отрабатывается в настоящее время в США. В качестве нейтрализатора кислых компонентов, как и в озонно-аммиачной технологии, используют аммиак, что позволяет получать эффективные сульфат-нитратные аммонийные удобрения. Ожидается очистка газов от оксидов азота на 98,7 %, от диоксида серы – на 99,1 % и окисление паров ртути – на 87,3 %. Капитальные вложения в эту технологию оцениваются в 57 дол/кВт, что примерно втрое ниже комбинации мокрой известняковой сероочистки и селективного каталитического восстановления оксидов азота аммиаком.

Озоновый способ позволяет производить окисление озоном низших оксидов азота и отчасти серы с последующим связыванием аммиаком. Этот метод разработан в СССР и испытан на Молдавской ГРЭС. За рубежом он используется в ФРГ и Японии.

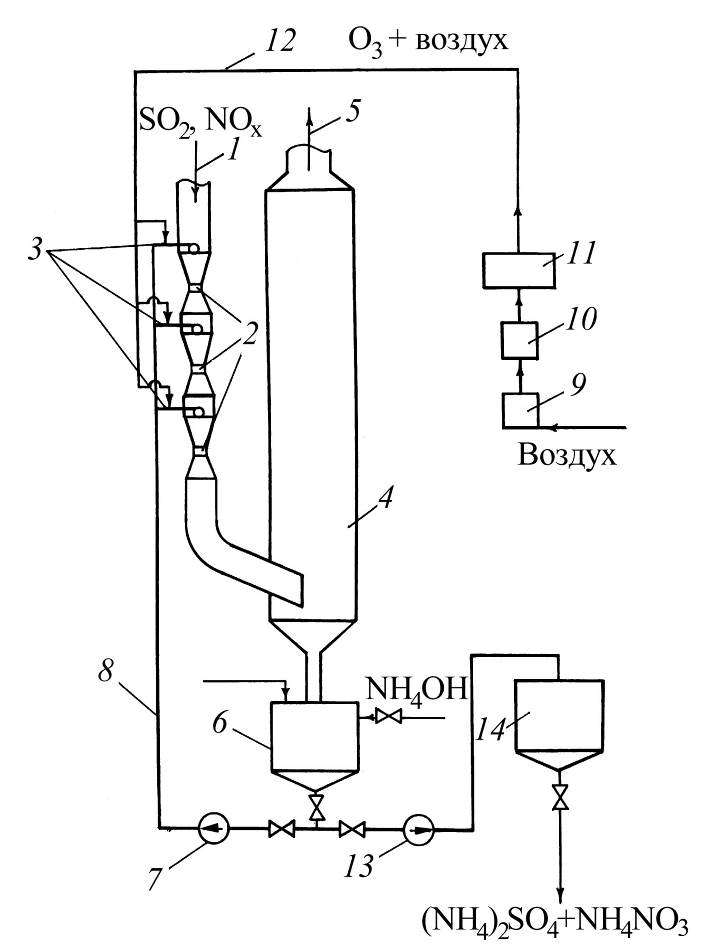

Схема ОПУ на Молдавской ГРЭС представлена на рисунке 8.6. Дымовые газы от энергоблока мощностью 200 МВт, сжигающего донецкие угли, пройдя очистку в мокром золоуловителе с эффективность 94–96 %, по газоходу направляются в опытно-промышленную установку (ОПУ).

В качестве абсорбирующего устройства использован аппарат, состоящий из трехступенчатого коагулятора Вентури и каплеуловителя. Газы поступают в коагулятор, куда одновременно через двухканальные эжекционные форсунки подаются орошающая жидкость и озон. В каплеуловителе происходит разделение двухфазного потока: очищенные дымовые газы направляются в дымовую трубу, а орошающая жидкость в циркуляционную систему. Затем раствор циркуляционными насосами вновь подается на орошение газов в коагулятор Вентури. В результате окисления азота низшие оксиды азота NО и NO2 переходят в высшие, главным образом в N2O5. Одновременно окисляется и диоксид серы до SO3. При контакте с водой образуется смесь серной и азотной кислоты. Эту смесь нейтрализуют вводом аммиачной воды в циркуляционную емкость. Полученные в результате нейтрализации кислот нитриты и сульфаты выводят из цикла для последующего использования в качестве удобрений - смеси из аммиачной селитры NH4NO3 и сульфата аммония (NН4)2SO4. Одновременно эти удобрения обогащаются биогенными микроэлементами из золы (медь, марганец, бор, фосфор и др.), которые стимулируют рост растений.

Основные недостатки озонного метода: высокая энергоемкость производства озона, достигающая 6–10 % мощности энергоблока и коррозионная агрессивность смеси серной и азотной кислот.

Рис. 8.6 Принципиальная схема опытно-промышленной установки (ОПУ) для очистки дымовых газов от SO2 и NOx озонным методом: 1 – подача дымовых газов на ОПУ; 2 – трехступенчатый коагулятор Вентури; 3 – форсунки; 4 – каплеуловитель; 5 – отвод очищенных дымовых газов; 6 – циркуляционная емкость; 7 – насос; 8 – подача поглотительного раствора; 9 – узел очистки воздуха; 10 – узел осушки воздуха; 11 – озонатор; 12 – подача озона; 13 – насос; 14 – бак готовой продукции

Подводя итог рассмотрению различных, по сути химических способов очистки дымовых газов ТЭС от диоксида серы, следует отметить, что капиталовложения в нециклические способы очистки составляют около 10-15 %, в циклические – 30–40 % от стоимости энергоблока.

Циклические методы могут быть рентабельными при содержании серы в топливе выше 3,5–4 %. В остальных случаях экономически целесообразно применять мокрый известняковый или мокрый сухой известняковый метод.

Дата добавления: 2016-09-26; просмотров: 5295;