Регулятор числа оборотов дизеля

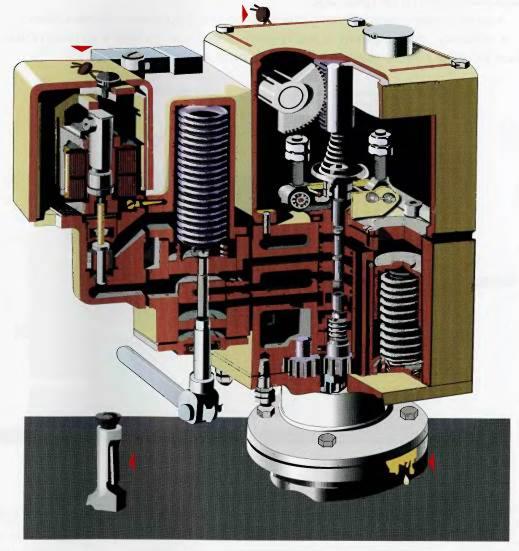

Регулятор дизеля ПДМ4 установлен на картере топливных насосов. Схема его устройства приведена на рис. Все элементы регулятора размещены в трех чугунных корпусах: верхнем, среднем и нижнем, соединенных между собой фланцами. К среднему корпусу сбоку прикреплен серводвигатель, к которому в свою очередь присоединен корпус золотника автоматического выключения дизеля. Над золотником расположены электромагнит с толкателем, закрытые кожухом.

В нижней части корпуса, вставленного в картер топливных насосов, размещен привод регулятора; в средней — смонтирована золотниковая часть регулятора, состоящая из чугунной буксы 16, траверсы 9 с рычагами и грузами 15, золотника 27 и плунжера 77. Внизу корпуса смонтированы шестерни масляного насоса 23 регулятора. Букса с траверсой, рычагами и грузами, а также масляный насос приводятся во вращение конической шестерней 24, вал которой соединен с приводным валиком буксы упругой шлицевой муфтой.

В верхней части корпуса расположена всережимная пружина 13 с зубчатым механизмом (зубчатая втулка 77 и зубчатый сектор 72 с приводным валиком).

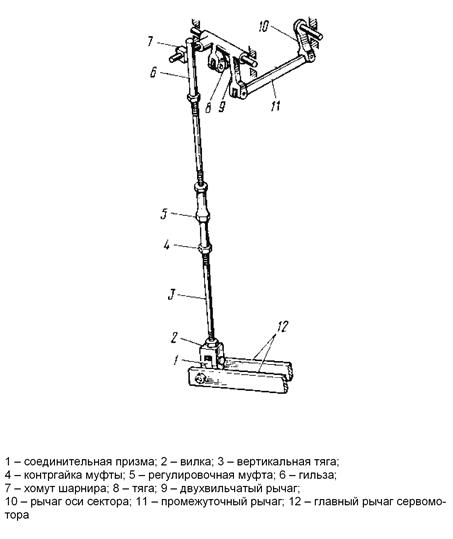

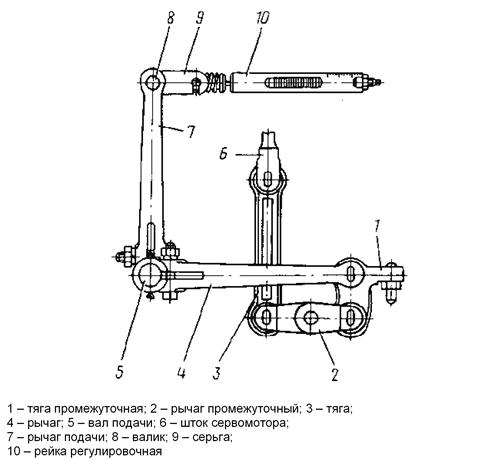

Приводной валик, жестко связанный с зубчатым сектором, на одном конце на шлицах имеет рычаг, соединенный через систему II тяг и рычагов с электропневматическим механизмом IV регулятора, а на другом — указатель затяжки всережимной пружины.

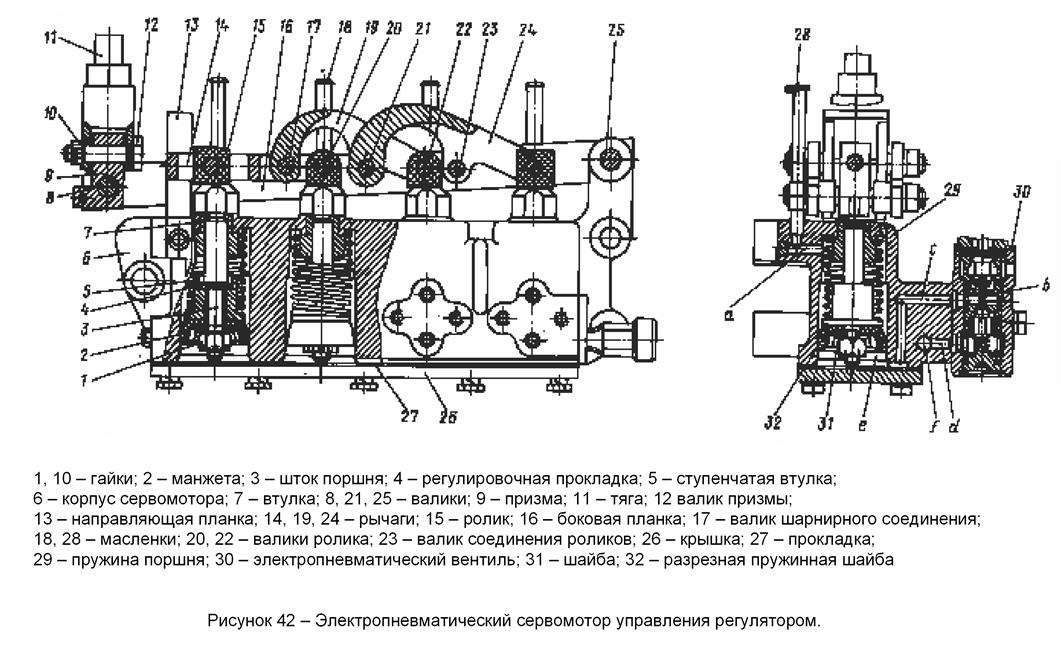

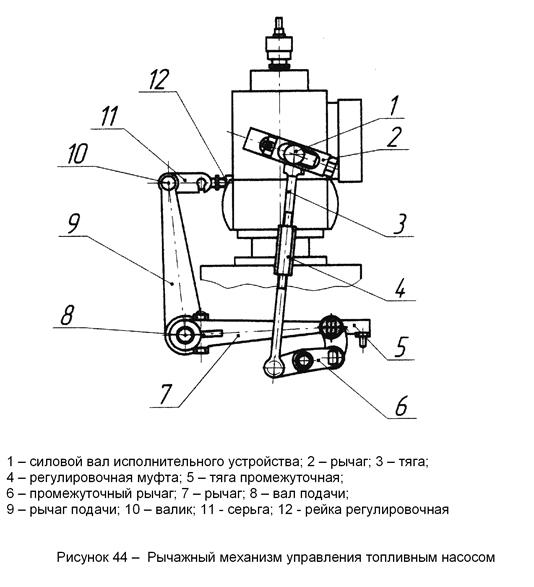

В корпусе 4 серводвигателя, разделенном перегородкой, помещены два поршня 2 и 3, связанные одним штоком 7 и нагруженные сверху пружиной 5. Верхний поршень 3 — силовой, а нижний 2 — компенсирующий. Серводвигатель позволяет создать необходимое усилие дня перемещения реек топливных насосов, с которыми он связан штоком через систему тяг и рычагов. При подъеме силового поршня вверх подача увеличивается, при опускании под действием пружины — уменьшается.

При текущем ремонте в объеме ТР-3 регулятор частоты вращения коленчатого вала дизеля и его привод снимают и разбирают. Детали очищают, проверяют их состояние и при необходимости заменяют. Проверяют зазоры между плунжером и золотником, буксой и корпусом регулятора, корпусом и дисками поршневой пары сервомотора. Измеряют износ деталей на изношенных деталях, устанавливают зазоры в сочленениях в пределах допускаемых размеров. Износ паза корпуса под привод тахометра более 0,5 мм разрешается компенсировать наплавкой с последующей обработкой под чертежный размер.

Торцы буксы шабрят по плите. При замене буксы или золотника, а также поршневой пары сервомотора овальность и конусность отверстий в корпусах или буксе не должно превышать 0,01 мм. Разрешается пересверливать новые отверстия для конусных винтов в буксе. Верхний торец ведущей шестерни масляного насоса и упорные поверхности нижней тарелки компенсирующей пружины упрочняют электроискровым способом или покрывают хромом. Выработку нижней части корпуса и шестерни масляного насоса выводят шабровкой с последующей пригонкой по плите.

Проверяют и при необходимости регулируют правильность положения грузов на маятниковом приборе. Траверса грузов на буксе должна иметь плотную посадку. Выработку носков грузов устраняют наплавкой с использованием износостойких и обычных наплавочных материалов с последующей обработкой и упрочнением, в том числе и электроискровым способом. Проверяют равномерность прилегания носков грузов к наружной обойме шарикоподшипников. Осматривают и проверяют состояние шарикоподшипников и самоподжимных сальников. Кожаные манжеты сальников с оборванными краями или дающие излом при перегибе на 180° заменяют, годные сальники прожировывают. Осматривают рессоры и пружины. Проверяют характеристику пружин и заменяют пружины, имеющие трещины и отломанные витки.

Детали регулятора перед сборкой тщательно промывают. При сборке регулятора регулируют: открытие окон золотниковой втулкой в двух крайних положениях золотника и компенсирующего поршня; предварительную затяжку компенсирующей пружины; торцевой зазор шестерен масляного насоса и величину открытия игольчатого клапана.

До сборки рессорной муфты проверяют величину зазора (не менее 0,3 мм) между торцами рессорных валиков при отсутствии разбега шлицевого валика.

Привод регулятора разбирают. Каналы валика цилиндрической шестерни очищают и промывают. Измеряют износ зубьев цилиндрических шестерен и заменяют шестерни, имеющие предельный износ, отколы и трещину в зубьях. Устанавливают нормальные зазоры между коническими и цилиндрическими приводными шестернями.

Срабатывание собранного предельного регулятора которое, должно происходить при 940—990 об/мин, регулируют на типовом стенде затяжки пружин. Ход груза должен быть в пределах 7,5—9 мм, защемление или заедание груза не допускается.

Кинематическая схема

Контрольные вопросы

- Из скольких частей состоит корпус регулятора?

- Для чего служит привод регулятора?

- Каково назначение центробежного элемента?

- Что поворачивает вал управления рейками топливных насосов?

- Для чего служит компенсатор и каково его устройство?

- Как осуществляется остановка дизеля?

Конспект лекций

Дата добавления: 2016-08-23; просмотров: 5365;