Секция топливного насоса

К наиболее ответственным деталям секции топливного насоса относятся плунжерная пара (плунжер 9 и гильза 8), нагнетательный клапан 3 и их пружины (2, 14). Пригодность плунжерной пары к дальнейшей работе устанавливают по внешнему виду и размеру износа ее прецизионных поверхностей. Прецизионные поверхности плунжера и гильзы должны быть зеркальны с едва заметными продольными штрихами. Детали плунжерных пар изнашиваются неравномерно: у плунжера в большей степени изнашивается золотниковая часть около верхней и отсечной кромок, у гильзы — в районе впускного и отсечного окон. Детали плунжерных пар заменяют при следующих дефектах: завалы на торцевой и отсечной кромках плунжера, глубокие риски, натиры и коррозия на прецизионных поверхностях плунжера и гильзы, трещина на теле гильзы. При отсутствии внешних дефектов, по которым бракуется плунжерная пара, проверяют износ ее прецизионных поверхностей интегральным способом — на стенде по плотности, измеряемой в секундах.

За плотность плунжерной пары принимается время перетекания опрессовочной смеси из надплунжерного пространства через зазоры между уплотняющими прецизионными поверхностями при перемещении плунжера под действием осевого усилия на размер рабочего хода, соответствующий номинальному режиму. При испытании плунжерных пар на плотность применяют опрессовочную смесь (малосернистое дизельное топливо с авиационным маслом), имеющую вязкость при 20 ± 1 °С 9,9—10,9 мм2/с (сантистокс). Давление в надплунжерном пространстве должно быть 20 ± 1 МПа.

Наиболее типичная неисправность нагнетательного клапана топливных насосов — износ рабочей фаски его конуса и разгрузочного пояска клапана. При износе рабочего конуса клапана падает давление в нагнетательном трубопроводе в интервалах между впрыскиваниями из-за перетекания топлива в надплунжерную полость насоса, в результате чего уменьшается угол опережения подачи топлива и количество топлива, подаваемого в цилиндр дизеля. При увеличении зазора между разгрузочным пояском и корпусом клапана более допустимой нормы увеличивается удельный расход топлива, особенно на малых подачах.

При ремонте секции топливного насоса и их толкатели снимают и разбирают. Корпус 6 секции насоса, имеющий трещины, заменяют. Втулку рейки 10 насоса, имеющую предельный износ или ослабление в посадке, также заменяют. Рейку насоса с износом по диаметру более 0,2 мм шлифуют и наносят новые риски. Зазор между рейкой и втулками должен быть в допускаемых пределах. Картер топливного насоса осматривают на наличие дефектов (трещин, раковин).

Плотность плунжерных пар и собранных секций насоса дизеля проверяют на типовом стенде при этом время падения груза 21 стенда должно быть не менее 15 с. При опрессовке собранной секции топливного насоса ее рейка должна устанавливаться на делении 23. Допускается производить разъединение плунжерных пар и восстановление их. После разъединения и восстановления плунжерные пары должны пройти обкатку в течение 30 мин и испытание на производительность на стенде. Плотность пар после обкатки должна быть не менее 15 с. Плунжерные пары с плотностью до 8 с допускается устанавливать на дизель при выпуске тепловозов из текущего ремонта ТР-1. Перед испытанием плунжерных пар на плотность работу стенда проверяют по показаниям эталонной плунжерной пары.

Плотность притирочного пояска нагнетательного клапана секции насоса проверяют опрессовкой воздухом при давлении 0,3—0,5 МПа (3—5 кгс/см2). Пропуск воздуха между притирочными фасками клапана и его корпуса не допускается. При пропуске воздуха детали притираются между собой.

Перед сборкой секции насоса проверяют состояние контактных поверхностей гильз плунжеров, корпусов нагнетательных клапанов, которые должны иметь блестящую и ровную поверхность. Медное уплотнительное кольцо отжигают. Проверяют также зазор между хвостовиком плунжера и пазом поворотной гильзы. Испытание плунжерных пар и нагнетательных клапанов на стенде производят на профильтрованном малосернистом дизельном топливе при температуре в помещении 15—25 °С.

Собранные секции топливного насоса регулируют на подачу 585 + 8 см3 за 400 ходов плунжера при частоте вращения кулачкового вала 370 ± 5 об/ мин и затяжке пружины форсунки на давление 27,5^0’5 МПа (275 кгс/см2) (контроль состояния форсунки производится после регулировки 20 секций). После регулировки подачи секций устанавливают указательную стрелку при помощи прикладок против 20-го деления рейки.

Подачу секций топливного насоса за 400 ходов плунжера определяют при частоте вращения кулачкового вала 135 + 5 об/мин на 11-м делении рейки. При этом подача должна быть: 1 группа — 80 + 20 см; 2 группа — 100 +20 см; 3 группа — 120 + 20 см. Запрещается установка на один дизель разных секций топливного насоса по подаче при 370 ± 5 об/мин и разных групп при 135±5 об/мин кулачкового вала. Плотность секций топливного насоса, устанавливаемых на одном дизеле, не должна отличаться между собой более чем на 15 с. После установки собранных секций топливного насоса на дизеле включают топливоподкачивающий насос, создают давление в трубопроводе не менее 0,25 МПа (2,5 кгс/см2) и проверяют плотность нагнетательных клапанов секций насосов. Пропуск топлива не допускается. Рейки секций насосов должны передвигаться свободно, без заеданий. Запрещается установка стопорного винта гильзы плунжера насоса без термообработки.

Толкатели секций насоса разбирают, измеряют износ деталей и регулируют зазор между роликом и валиком толкателя, который должен быть в пределах допустимого размера. Масляные каналы промывают осветительным керосином под давлением и продувают сжатым воздухом.

Секция топливного насоса высокого давления:

1 — штуцер;

2 — пружина клапана;

3 — клапан нагнетательный;

4 - седло клапана;

5 — прокладка;

6 — корпус;

7, 12 — винты;

8 — гильза плунжера;

9 — плунжер;

10 — рейка;

11,17— верхняя и нижняя тарелки;

13 — кольцо разрезное;

14 — пружина плунжера;

15 — поворотная гильза;

16 — стакан;

18 — стопорное кольцо

Форсунка

Назначение

Форсунка предназначена для впрыска топлива в цилиндр.

Устройство

Форсунки предназначены для впрыскивания топлива в цилиндры в мелкораспыленном виде и обеспечения равномерного его распыления по всему объему камеры сгорания. На отечественных дизелях применяют форсунки закрытого типа, у которых полость заполнения топливом в период между впрыскиванием отделена от камеры сгорания иглой.

Чаще других повреждений у форсунок дизеля ПД1М (рис. 23) встречаются следующие неисправности: нарушение герметичности запорного конуса распылителя, зависание и износ игл распылителей, падение давления начала впрыскивания, закоксовывание и износ распылительных отверстий распылителя, ухудшение качества распыления топлива.

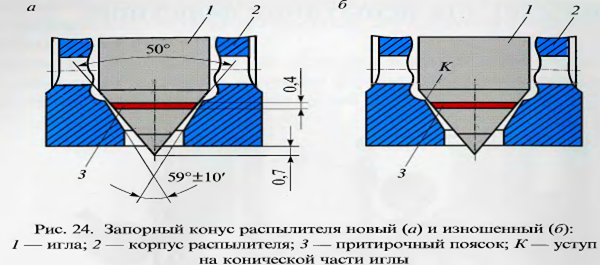

Ухудшение распыления вызывается чаще всего нарушением герметичности запорного конуса распылителя, а иногда заеданием (прихватыванием) иглы в корпусе распылителя. Герметичность запорного конуса распылителя достигается благодаря высокой точности изготовления деталей и разнице в углах рабочих частей конусов в 1°. Ширина притирочного пояска у нового распылителя должна быть не более 0,4 мм (рис. 24, а). По мере износа контактных поверхностей запорного корпуса увеличивается ширина притирочного пояска (рис. 24, б), уменьшается давление по контактной поверхности и топливо просачивается по запорному конусу распылителя.

Подтекание топлива в распылителе можно устранить только восстановлением рабочей части корпуса и иглы до первоначальных размеров. Устранить подтекание топлива взаимной притиркой конусов иглы и корпуса распылителя нельзя, так как в этом случае ширина притирочного пояска резко увеличивается, а на конусе иглы образуется буртик К (см. рис. 24, б). После непродолжительной работы при износе иглы контакт ее с корпусом будет происходить только по бурту и распылитель начнет подтекать. Геометрию запорного конуса корпуса распылителя восстанавливают набором конических притиров.

При техническом обслуживании ТО-3 и всех видах текущего ремонта форсунки дизеля и трубопровод высокого давления снимают для проверки на стенде качества распыления топлива. Перед разборкой форсунки проверяют качество распыла топлива и плотность распылителя на стенде. Корпус форсунки, имеющий трещину, заменяют, щелевой фильтр осматривают, проверяют характеристику пружины форсунки. Фильтр в корпусе форсунки устанавливают с натягом. Распылитель форсунки, не дающий нормального распыла топлива, имеющий малую плотность и подтекание, ремонтируют. Проверяют величину подъема иглы и износ распиливающих отверстий по истечении жидкости или воздуха на стенде. Допускается ремонт распылителей разъединением деталей с восстановлением углов рабочих конусов иглы и корпуса распылителя до чертежного размера.

Перед сборкой детали форсунки промывают в чистом осветительном керосине, каналы корпуса насоса и распылителя проверяются магнитной проволокой. Каждая собранная форсунка опрессовывается на плотность на стенде. Испытание форсунок на плотность производят профильтрованным малосернистым дизельным топливом при температуре в помещении 15— 25 °С. При затяжке пружины форсунки на давление 40 МПа (400 кгс/см2) время падения давления от 38 до 33 МПа должно быть в пределах 7—30 с. Форсунки с плотностью до 4 с допускается устанавливать на дизель при выпуске тепловоза из текущего ремонта ТР-1. Герметичность нагнетательной системы стенда проверяют один раз в месяц опрессовкой давлением 40 МПа. Падение давления от 40 до 35 МПа должно происходить в течение не менее 5 мин.

Контрольные вопросы

1. Из чего состоит система подачи топлива?

2. Каково устройство и назначение топливного бака?

3. Для чего нужен топливоподогревателя?

4. Назначение перепускных кланов?

5. Устройство и назначение топливоподкачивающих насосов?

6. Каково назначение топливных фильтров?

7. Каково устройство топливного насоса высокого давления?

8. Каково назначение и устройство форсунки?

Конспект лекций

Дата добавления: 2016-08-23; просмотров: 5364;