I. Гидрометаллургические методы

1. Сорбционные методы.

Ионообменная сорбция приобрела исключительное значение для разделения трансплутониевых и транскюриевых элементов. Особо важное значение этот метод имеет для идентификации новых элементов ряда актиноидов. С его помощью были открыты следующие транскюриевые элементы: Bk, Cf, Es, Fm, Md, Lr и Ku. В последние годы заводы строятся в основном по экстракционной технологии. В дальнейшем экстракция, вероятно, будет занимать еще большее место в производстве урана, вытесняя постепенно сорбционные процессы. В настоящее время сорбционные процессы имеют большое значение, так как с помощью сочетания различных синтетических сорбентов можно отделить уран от основной массы сопутствующих примесей. При этом, как правило, исключается большинство энергоемких и трудоемких операций и снижается стоимость готового продукта. Сорбционные методы извлечения урана основаны на использовании процесса ионного обмена на ионообменных смолах — ионитах. Иониты — твердые, практически нерастворимые в воде, в кислых, щелочных, соленых, а также органических средах, природные или искусственные материалы, способные к ионному обмену, с помощью которых из растворов можно извлекать различные катионы и анионы. Сорбенты (иониты) рассматривают обычно как химические реагенты, вступающие в реакцию с химическими соединениями, которые находятся в водной фазе в растворенном состоянии.

В отличие от осадительных процессов ионный обмен характеризуется отсутствием побочных продуктов, затрат дорогих реагентов и некоторыми другими специфическими достоинствами: высокой избирательностью и чистотой разделения; возможность гибкого регулирования этой избирательности изменение рН, окислительно-восстановительных условий, комплексообразование и т. п.; простотой и компактностью аппаратурного

оформления; возможностью осуществления непрерывного процесс с широким применением автоматизации.

Основные требования к ионообменным смолам:

1) полная нерастворимость в воде и водных растворах, так как смола должна служить длительное время;

2) высокая химическая стойкость к растворам кислот и щелочей, а также различных солей;

3) смола должна иметь достаточно высокую ионообменную емкость, что характеризует ее практическую ценность;

4) высокая физико-механическая прочность в условиях абразивного действия рудных пульп.

Процесс ионного обмена подчиняется закону действующих масс и характеризуется константой равновесия реакции ионного обмена. Значение константы определяет ионообменное сродство. Их сопоставление характеризует селективность ионного обмена. По научной классификации ионообменных смол Б. Н. Никольского иониты разделяют на четыре класса, каждый из которых включает как катиониты, так и аниониты.

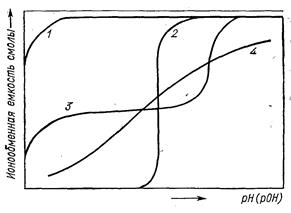

1-й класс — иониты, проявляющие свойства сильных кислот или сильных оснований. Обменная емкость их по отношению к различным ионам максимальна и постоянна в широком интервале значений рН среды (рис. 1, кривая 1). Основные представители этих мощных, надежных смол — сульфостирольный катионит КУ-2 и аналогичные ему смолы Дауэкс-50 и Амберлит IRА-120. Сильноосновные аниониты представляют собой сополимеры стирола и дивинилбензола с четвертичными аминогруппами (АВ-17, АМ, Амберлит IRА-400 и Дауэкс-1).

2-й класс — иониты, проявляющие свойства слабых кислот и слабых оснований. Обменная емкость их максимальна только при определенном значении рН раствора, высоком для катионитов и низком для анионитов (см. рис. 1, кривая 2). К этому классу относятся смолы СГ-1, АН-2-ф, ЭДЭ-10П и др.

Два других класса — иониты смешанного типа. Иониты 3-го класса проявляют свойства смеси сильной и слабой кислот или основания. Они имеют два предельных значения обменной емкости (см. рис. 1, кривая 3). Иониты 4-го класса ведут себя подобно смесям многих кислот или оснований различной силы. Обменная емкость их постепенно изменяется в широком интервале значений рН (см. рис.1, кривая 4).

Рис. 1. Классификация ионообменных смол:

1, 2, 3, 4—классы ионитов по Б. П. Никольскому

Основное требование к процессу: максимальная емкость смолы и селективность при хороших кинетических показателях сорбции и регенерации урана. Иногда увеличение селективности сопровождается ухудшением кинетических показателей процесса или уменьшением десорбируемости. С технологической точки зрения более выгодно использовать менее селективный ионит, но лучшей кинетической характеристикой ионного обмена и десорбции.

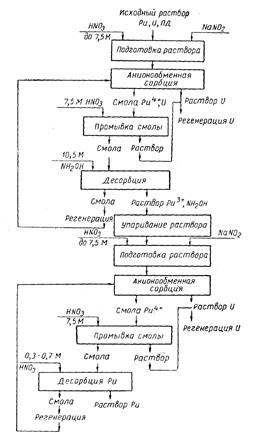

Недостаточная стойкость ионообменных смол к действию излучения привела к тому, что ионообменные процессы используют в основном на стадии аффинажа плутония, U235 и U233 . Тем не менее разработаны также ионообменные процессы для переработки первичных активных растворов различных типов ядерного горючего. Технологическая схема этого процесса показана на рис. 2.

Рис.2. Принципиальная схема разделения урана, плутония и продуктов деления анионообменной сорбцией.

Коэффициент очистки плутония от продуктов деления после двух

сорбции — десорбции не превышает 105, что требует дальнейших операций очистки. В качестве основных примесей остаются ниобий и отчасти рутений. Коэффициент очистки от урана 2*105. Подобный процесс используют также для выделения Рu239 из облученных плутониево-алюминиевых сплавов, которые растворяются в HNO3 с добавкой солей ртути и нитрата аммония. При сорбции на анионообменной смоле плутоний отделяется от алюминия, ртути и продуктов деления, проходящих через колонну вместе с раствором. Трехкратный цикл сорбции — десорбции может дать коэффициент очистки 107.

Процесс анионообменной сорбции, аналогичный рассмотренному, предложен и для извлечения плутония из азотнокислых растворов, содержащих фторид-ион, которые получаются при растворении горючего из двуокиси плутония.

Анионообменную сорбцию можно использовать для переработки материала ториевой зоны воспроизводства реактора-размножителя, так как торий, протактиний и уран можно успешно разделить при сведении этого процесса из солянокислых сред.

В настоящее время от сорбции отказались в пользу экстракции. Это обусловлено следующими преимуществами экстракции перед сорбцией:

1. относительная простота экстракционной технологии;

2. высокая эффективность;

3. высокая избирательность;

4. быстрота процесса;

5. высокие коэффициенты очистки от примесей;

6. переход вещества в органическую фазу мало зависит от исходной концентрации;

7. не образуется твердая фаза, следовательно, имеется возможность высокопроизводительного противоточного процесса;

8. нет разложения (химического и под действием радиолиза) сорбента и загрязнения целевого продукта продуктами разложения смолы;

9. увеличение температуры влияет на сорбцию (вплоть до взрыва).

2. Осадительные методы.

В настоящее время осадительные методы не используются из-за большого количества маточных растворов (хвостов).

2.1 Висмут-фосфатный процесс.

Процесс основан на том, что пара PuO22+ и UO22+ не осаждается с BiPO4, а Pu3+ и Pu4+осаждаются. В данном процессе уран не является целевым продуктом, это схема выделения плутония.

2.2 Лантан-фторидная технология.

Основана на реакциях:

La(NO3)3 + 3 HF → LaF3↓ + HNO3

LaF3↓ + HNO3 → реакция не идет, следовательно, применяют реакцию:

LaF3↓ + NaOH → La(OH)3 + HNO3 → La (NO3)3

Недостатки метода:

- малые коэффициенты очистки;

- разделение фаз;

- большое количество ВАО.

2.3 Лантан-сульфатный процесс:

La2(SO4)3 + K2SO4 = La2(SO4)3∙K2SO4↓

2.4 Ацетатное осаждение.

Метод основан на осаждении UO2(CH3COO)2 и PuO2(CH3COO)2 .

|

Дата добавления: 2020-08-31; просмотров: 1463;