II. Пирометаллургические методы.

1. Дистилляция фторидов.

Метод основан на разной способности металлов к фторированию и на разной летучести фторидов.

t сублимации PuF2 и UF2 = 50- 60оС

t сублимации фторидов ПД = 900 оС.

ОЯТ нагревают и целевой продукт отделяется (улетучивается).

2. Вакуумная возгонка.

Метод предназначен только для переработки металлического топлива. Вакуумная возгонка основана на разнице температур кипения металлов. Температура плавления урана = 1130оС. При 1500 – 1700оС упругость паров урана над расплавом минимальна, а продукты деления уже находятся в газовой фазе (например, цезий улетучивается при температуре 500оС).

Преимущество метода – минимальное количество отходов.

3. Экстракция расплавами металлов.

Метод предназначен только для переработки металлического топлива.

4. Экстракция расплавами солей.

Метод предназначен только для переработки металлического топлива.

5. Пироэлектрохимический метод.

Метод пригоден для любого типа ОЯТ. При сравнительно небольших температурах (550 – 700 оС) процесс ведут в расплаве хлоридов щелочных металлов (NaCl + KCl или NaCl + 2 CsCl):

UO2 + Cl2 → UO2Cl2

PuO2 + Cl2 → PuO2Cl2 + PuO2Cl + PuCl4

PuCl4 + O2 (барботаж)→ PuO2Cl2

Катод:

Продукты деления, а также америций и ТУЭ остаются в расплаве.

Оборудование: аппарат выложен графитом, в аппарате имеется 2 электрода. Коэффициент очистки = 10 4 - 6 – меньше, по сравнению с экстракцией.

Ядерное топливо более загрязненное и применять его в реакторах на быстрых нейтронах нельзя (из-за наличия нейтронных ядов). Для реакторов на быстрых нейтронах такой процесс пригоден.

Недостаток – сложность изготовления ТВЭЛов, связанная с высоким фоном. ТВЭЛы изготавливают виброуплотнением: плотность достигается не меньше, чем для таблеточного топлива.

Существуют 2-е схемы пироэлектрохимического метода:

1. совместное извлечение урана и плутония из ОЯТ. Преимущество – получают много обедненного урана. Недостатки: мало 235U; наличие тяжелых изотопов.

В данном методе нет разделения фаз урана и плутония. Осадок отделяют от катода, измельчают до гранул размером 20 – 1000 мкм. Далее гранулят направляют в аппарат отмывки, где его очищают водой от захваченной соли растворителя и др. растворенных примесей. Затем гранулят обезвоживают при помощи спирта и сушат. Очистка происходит в вакуумной печи при температуре 900оС. Гранулят классифицируют по размеру на 5 фракций на виброситовом классификаторе.

2. с определенным катодным потенциалом (осадок плутония окисляют, получают PuO2Cl2 и PuO2Cl, затем переводят в диоксид плутония; UO2 уходит вместе с отходами).

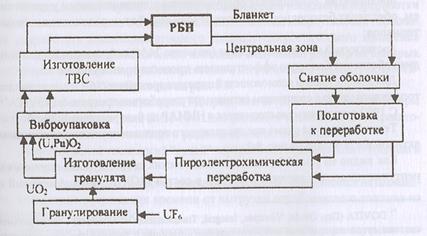

Рис. 3. Топливный цикл РБН с пироэлектрохимической переработкой ОЯТ

Вопросы по отходам.

Электролит через 10 циклов очищают фосфатом натрия, осаждают примеси в виде нерастворимых фосфатов. Электролит возвращают в процесс. Осадки представляют собой ВАО.

Отходящие из аппарата газы, содержащие хлор очищают (водой) и направляют на дальнейшую газоочистку.

Растворы после отмывки катодных осадков от солей упаривают. Соли возвращают в аппарат-электролизер.

Количество отходов при переработке МОХ-топлива пироэлектрохимическим методом:

1. ВАО: концентрат после очистки соли расплава - 0,013 или 13 г/1кг ОЯТ; ветошь, протирочные и упаковочные материалы – 0,02кг/кг ОЯТ; оборудование из пирографита – 0,2; фильтры – 0,13.

2.1 НАО: узлы металлического оборудования, средств контроля и дистанционного обслуживания - 0,7 кг/кг ОЯТ.

Суммарное количество отходов = 1 кг/кг ОЯТ, причем, НАО составляют 70 %, а ВАО 30 %.

2.2 Жидкие радиоактивные отходы НАО: растворы дезактивации, удельный объем которых составляет 1,5 м3/кг ядерного топлива.

Преимущества пироэлектрохимического процесса:

+ универсальность относительно исходных продуктов (возможность перерабатывать любое ОЯТ);

+ высокие выходы урана и плутония – до 99,7%;

+ сокращение числа операций, унификация и компактность оборудования;

+ малое количество НАО и САО;

+ ВАО в твердом компактном виде, которые в процессе переработки локализуются в виде устойчивых форм;

+ переработка ОЯТ с большой глубиной выгорания при малой выдержке (3-4 месяца) – из-за радиационной стойкости систем;

+ после очистки ЯТ получают в виде кристаллического продукта;

+ кристаллический диоксид плутония – энергетического изотопного состава такого производства генерирует меньше аэрозолей, чем аналогичный продукт после оксалатного осаждения и прокалки;

+ летучесть соединений в расплаве ниже;

+ в случае аварии расплав застывает в солевой монолит, который при контакте с водой растворяется медленно (с поверхности);

+ решение проблем ядерной безопасности – отсутствуют реагенты, замедляющие нейтроны.

+ пожаровзрывобезопасность метода – не генерирует водорода и гремучей смеси, малое количество органических веществ (углерод футеровки, спирт);

+ контроль делящихся материалов осуществляется путем взвешивания (упрощение сведения баланса);

+ характеристики продукта снижают вероятность несанкционированного использования (высокая активность);

+ пирохимическая устойчивость продукта.

Недостатки метода:

- ресурс электродов хлоратора-электролизера ограничен (ресурс ванны-анода – 1000 часов; срок службы катода – 300 часов – из-за образования осадка):

PuO2 + C + 2 Cl2 → PuCl4 + CO2↑

UO2Cl2 + C + Cl 2→ UCl4 + CO2 ↑

- невысокая степень очистки топлива оправдана при совмещении на одной площадке пироэлектрохимии и виброуплотнения;

- только для РБН;

- обязательность виброуплотнения;

- сложность транспортировки «грязного» топлива требует совмещения АЭС и завода по переработке ОЯТ.

Дата добавления: 2020-08-31; просмотров: 1230;