Расчет мощности и момента двигателей главного привода рабочей клети

Общие положения

Мощность и момент двигателей главного привода рабочей клети относятся к числу основных параметров энергосилового расчета процесса прокатки. Их определение необходимо при конструировании оборудования стана (для выбора двигателей, проверки на прочность деталей главной линии привода), а также при разработке технологического процесса (для определения предельно допустимых обжатий, скоростей и натяжений полосы).

Приступать к расчету мощности и момента двигателей главного привода следует после того, как выполнены предыдущие этапы энергосилового расчета: определены сила прокатки (см. главу 8) и мощность прокатки (см. главу 9).

Изучение методики расчета мощности и момента главного привода целесообразно начать с простейшего случая – простого процесса прокатки в двухвалковой рабочей клети. Расчетная схема этого процесса показана на рис. 10.1.

Простым называют процесс, характеризуемый следующими признаками:

а) на полосу действуют силы только со стороны валков; другие внешние силы (натяжение, подпор, изгиб и т.д.) к ней не приложены;

б) скорость прокатки постоянна, ускорение и замедление отсутствуют; следовательно, на полосу не действуют инерционные силы;

в) оба валка одинаковы по всем параметрам (диаметр бочки, твердость, шероховатость и т.д.);

г) сопротивления деформации прокатываемого металла в контакте с верхним и нижним валками одинаковы;

д) условия смазки и охлаждения в контакте полосы с верхним и нижним валками одинаковы; следовательно, одинаковы и условия трения.

Рис. 10.1 Расчетная схема сил и моментов, действующих в простом процессе прокатки

(обозначения величин объяснены в тексте)

Общая идея алгоритма расчета мощности и момента двигателей главного привода рабочей клети при простом процессе прокатки заключается в следующем.

1. Сначала из уравнения равновесия моментов, действующих на каждый прокатный валок, находят момент, необходимый для его привода, чтобы преодолеть сопротивление деформации полосы, сил контактного трения в очаге деформации и сил трения в подшипниках этого валка.

В общем виде это уравнение имеет вид (см. рис. 10.1):

, (10.1)

, (10.1)

где М1 – момент со стороны главного привода, который необходимо приложить к каждому валку для обеспечения процесса прокатки; Мпр – момент прокатки (момент сопротивления вращению двух валков, создаваемого силами прокатки, действующими со стороны полосы в очаге деформации); Мтр.п – момент трения в подшипниках валка.

Из уравнения (10.1) следует, что требуемая величина момента М1 равна:

(10.2)

(10.2)

2. Затем определяют требуемый суммарный момент двигателя (или двигателей, если каждый валок имеет индивидуальный приводной двигатель).

Поскольку условия деформации и трения для каждого валка одинаковы, суммарный рабочий момент, который необходимо приложить к приводным концам валков, равен:

. (10.3)

. (10.3)

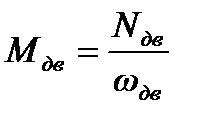

Тогда требуемый момент двигателя (двигателей) главного привода будет равен:

; (10.4)

; (10.4)

где  - коэффициент полезного действия (к.п.д.) в линии главного привода (учитывающий потери энергии на трение в муфтах, шпинделях, узлах их уравновешивания, в шестеренной клети и редукторе).

- коэффициент полезного действия (к.п.д.) в линии главного привода (учитывающий потери энергии на трение в муфтах, шпинделях, узлах их уравновешивания, в шестеренной клети и редукторе).

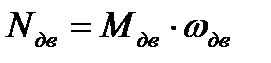

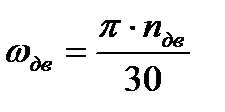

3. Завершающий этап расчета – определение необходимой мощности двигателя (двигателей) главного привода Nдв.

Для этого используют известную формулу механики:

,

,

Откуда  , (10.5)

, (10.5)

где  - угловая скорость вращения вала ротора двигателя, 1/с;

- угловая скорость вращения вала ротора двигателя, 1/с;

nдв – число оборотов в минуту этого вала.

В следующих параграфах рассмотрены методы расчета моментов Мпр и Мтр.п, входящих в формулу (10.2).

Дата добавления: 2019-02-08; просмотров: 1536;