ОСНОВНЫЕ ТИПЫ И СВОЙСТВА НАПОЛЬНЫХ И БОРТОВЫХ СИСТЕМ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

Тема 7. Средства диагностирования объектов систем электроснабжения, автоматики, телемеханики и связи на железных дорогах

План лекции

Диагностика опор контактной сети

7.2.1. Основные повреждения опор контактной сети

7.2.2. Методы и средства диагностики опорных конструкций контактной

сети

Диагностика подвесной изоляции и цепей заземления

7.3.1. Виды и причины повреждений изоляторов и цепей заземления

7.3.2. Методы и средства диагностики подвесной изоляции и цепей

заземления

Диагностика опор контактной сети

Основные повреждения опор контактной сети

Повреждения металлических опорных и поддерживающих конструкций подразделены на четыре основные группы:

· разрывы из-за механических перегрузок, вызванных ошибками проектирования и монтажа;

· деформации от наездов, ударов посторонними предметами;

· хрупкие разрушения при низких температурах, коробление и потеря несущей способности при повышенной температуре;

· разрушения из-за коррозии.

Повреждения железобетонных опорных конструкций:

· коррозия железобетона;

· электрокоррозионные повреждения, связанные с протеканием тока;

· механические повреждения (отслаивание бетона, сколы бетона с обнажением арматуры, появление сквозных отверстий в стенке опоры, перенагружение опоры).

Методы и средства диагностики опорных конструкций

Контактной сети

В настоящее время основную часть опорных конструкций контактной сети составляют железобетонные опоры и металлические опоры на железобетонных фундаментах. Рассмотрим диагностику железобетонных конструкций.

Различают два вида диагностики опор: диагностику надземной части и подземной части опор. По результатам диагностики надземной части проводится оценка несущей способности опор, изменение которой должно происходить вследствие старения бетона и уменьшения его прочностных характеристик. Диагностика подземной части опор проводится для оценки состояния проволочной арматуры и уровня снижения несущей способности при электрокоррозии арматуры.

В зависимости от рода тягового тока на электрифицированных участках необходимо проводить следующие виды диагностики:

· на участках переменного тока в основном должна проводиться диагностика надземной части. Диагностика подземной части может проводиться только в исключительных случаях, когда обнаружены коррозионные повреждения бетона в этой части;

· на участках постоянного тока обязательно следует проводить диагностику обеих частей опор: надземной и подземной.

Диагностика надземной части опор может проводиться в двух вариантах: она может быть выборочной или сплошной.

Выборочную диагностику осуществляют для установления несущей способности опор, у которых в процессе эксплуатации появились видимые разрушения в виде продольных трещин, выветривания поверхностного слоя, сетки мелких трещин и т.д., а также замечены прогибы консоли. В обязательном порядке рекомендуется проверять состояния анкерных опор и опор в кривых малого радиуса независимо от наличия на них повреждений. Первую выборочную диагностику необходимо проводить не позднее 3-х лет после сдачи участка в эксплуатацию. Последующая проверка должна проходить не реже одного раза в три года.

Сплошную диагностику надземной части следует проводить через 20 лет после начала эксплуатации участка. При сохранении тех же условий эксплуатации вторая сплошная диагностика проводится через 10 лет после первой. Последующие обследования назначаются индивидуально по каждому участку в зависимости от состояния опор с учетом данных предыдущих диагностирований.

Деградировавшие опоры выявляют несколькими способами. На первом этапе определяют места, где возможна коррозия. Для этого измеряют средние значения потенциалов «рельс - земля» и сопротивление опоры. Разделив потенциал на сопротивление, можно получить значение тока утечки, который бы протекал через арматуру. Таким способом выявляют потенциально опасные конструкции, с точки зрения электрокоррозии.

Но опасность электрокоррозии зависит не только от соотношения потенциала и сопротивления, но и от числа агрессивных ионов в почве, продолжительности существования потенциала и т. д. Более достоверна оценка опасности электрокоррозии при помощи интегрирующих датчиков. Интегрирующим датчиком называется электрохимическая ячейка стали в бетоне, погруженная в почву и способная пропустить ток.

Датчик представляет собой бетонный параллелепипед со сторонами 20 х 20 мм и длиной 150 мм с центрально армированным стальным стержнем, выступающим на 20мм над торцевой гранью и имеющий защитный слой у другой торцевой грани. Электрод изготавливается из проволоки такого же диаметра и класса, как и применяемая для изготовления опор. Перед установкой в почву устройство взвешивают с точностью до 0.01г. Число устанавливаемых интегрирующих датчиков электрокоррозии зависит от профиля пути и измерения параметров грунта (в среднем через 1,5...2 км). Стальной стержень каждого датчика подключают к рельсам. По истечении заданного промежутка времени (3 – 4 месяца) датчики изымают и вновь взвешивают. По результатам начального взвешивания и взвешивания после электрохимического воздействия определяются потери металла и рассчитывается удельный вынос металла в г/дм2сут для каждого датчика. На основе закона Фарадея рассчитывают электрокоррозионные диаграммы.

Для диагностирования степени электрокоррозии арматуры железобетонных опор применяют устройства АДО-2М, «Диакор», ИДА-2, прибор «ПК-1М».

При использовании прибора ПК-1М необходимо зачистить спуск (выше защитного устройства) и подошву рельса или стыковый соединитель. Затем необходимо соединить разъем прибора «Рельс» с помощью кабеля с рельсом, соединив рельсовый зажим с подошвой рельса или со стыковым соединителем. Далее необходимо соединить разъем прибора «Спуск» со спуском заземления опоры выше защитного устройства. Все подключения и зачистки проводить в диэлектрических перчатках. Далее включить питание прибора и произвести измерения. Измерения проводятся только при наличии нагрузки. Технические характеристики прибора: диапазон измеряемых потенциалов -250 - +250В; диапазон измеряемых сопротивлений 0 – 100кОм; точность измерения – 5%. Прибор содержит блок памяти для запоминания результатов обследования 1000 сопротивлений опор и 250 потенциальных диаграмм.

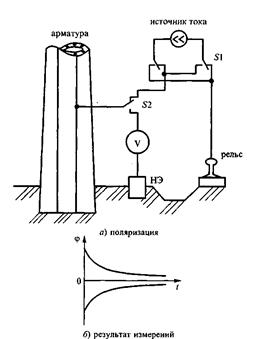

В АДО-2М использованы два метода - электрохимический и вибрационный. Электрохимический метод предназначен для оценки состояния высокопрочной проволочной арматуры предварительно напряженных опор. Методом можно установить, имеется или отсутствует коррозия стержней или анкерных болтов. При электрохимическом методе арматура опоры поляризуется от источника тока от 0 до 1,5 А в течение заданного промежутка времени (рис. 50). Затем источник тока отключают переключателем S2, и к арматуре подсоединяют вольтметр с диапазоном измерений ±1,99 В. По скорости уменьшения потенциала арматуры определяется степень коррозии.

Дело в том, что потенциал арматуры зависит от состояния ее поверхности, пассивная сталь сильно поляризуется.

Если поверхность арматуры имеет следы коррозии, то ее потенциал уменьшается. Арматура может быть предварительно поляризованной, поэтому для исключения погрешности измерения проводят дважды, меняя знак поляризации переключателем S1. Для измерения неизвестного потенциала один полюс вольтметра подключают к нулевому элементу (НЭ), который погружен в грунт. Нулевой элемент имеет известный постоянный потенциал.

Недостатком метода является необходимость подсоединения к арматуре, что сделать не всегда просто. Кроме того, ток поляризации должен быть значительным, из-за чего источник питания АДО-2М имеет большую массу (8...10 кг).

Рис. 50. Электрохимический метод

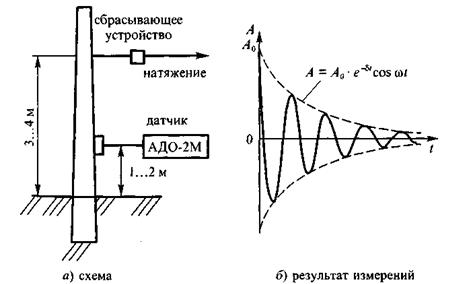

Вибрационный метод (рис. 51) основан на зависимости декремента затухающих колебаний опоры от степени коррозии арматуры. Опора приводится в колебательное движение, например, при помощи троса оттяжки и сбрасывающего устройства, которое калибруется на заданное усилие. На опоре устанавливают датчик колебаний, например, акселерометр. Декремент затухающих колебаний определяют как логарифм отношения амплитуд колебаний:

,

,

где А2 А7 – амплитуды соответственно второго и седьмого колебаний.

Рис. 51. Вибрационный метод

Приборы АДО-2М измеряют амплитуды колебаний 0,01...2 мм частотой 1...3 Гц. Чем больше степень коррозии, тем быстрее затухают колебания.

Недостаток метода в том, что декремент колебаний в большой степени зависит от параметров грунта, способа заделки опоры, отклонений технологии изготовления опоры, качества бетона. Заметное влияние коррозии проявляется лишь при значительном развитии процесса.

АДО-2М можно применять также для измерения потенциалов «рельс - земля» (до 2000 В), сопротивлений опоры, проверки искровых промежутков и диодных заземлителей, поиска низкоомных опор в групповых заземлениях.

Принцип действия комбинированного прибора диагностики коррозионного состояния опор (ДИАКОР) основан на электрохимическом методе. При диагностировании плотность тока составляет 2,5 мкА/см2, длительность поляризации - до 5 мин. За это время потенциал арматуры исправной опоры должен подняться до 0,6...0,7 В. Если измеренное значение менее 0,6 В, то ставят диагноз «коррозия». В знакопеременных и катодных зонах мощности источника для поляризации арматуры недостаточно. Там предлагается использовать штыревой заземлитель и увеличивать напряжение питания вдвое.

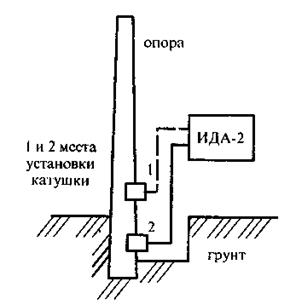

Для диагностики арматуры опоры применяют дефектоскоп ИДА-2. Действие индуктивного дефектоскопа арматуры ИДА-2 основано на методе измерения индуктивности катушки при внесении в нее стали (рис.52).

Рис. 52. Индуктивный дефектоскоп арматуры

К надземной и подземной частям опоры прикладывают катушку индуктивности, введенную в одно из плеч моста, питающегося от измерительного генератора. Полное сопротивление катушки зависит от количества металла арматуры.

Достоинство такого метода состоит в том, что напрямую сравнивается масса металла в надземной и подземной частях. Недостатки заключаются в необходимости откопки опор и в том, что показания прибора зависят от колебания толщины защитного слоя бетона.

Толщина защитного слоя бетона при неизменной массе арматуры и положение арматуры могут быть определены при помощи приборов ИЗС. В пластмассовом корпусе ИЗС-10Н закреплены магниты и подвижная рамка, на оси которой имеется стрелка-указатель и магнит. Наличие и местоположение арматурных элементов устанавливают, перемещая прибор по поверхности конструкции. Толщина защитного слоя определяется по калибровочной кривой, номер которой зависит от диаметра арматуры.

Прибор ИЗС-10Н состоит из генератора переменного напряжения, источника автономного питания, индуктивного датчика, детектора и стрелочного прибора. Его действие основано на том же принципе, что и действие ИДА-2. Проводят два измерения: когда ось датчика совпадает с направлением арматуры и под прямым углом. Диапазон измерения толщины - 5...60 мм, диаметр арматуры - 4...8 мм класса А-1 и 10...32 мм класса А-1П.

Прибор обеспечивает:

· измерение толщины защитного слоя бетона над арматурными стержнями 4, 5, 6, 8, 10, 12, 14, 16, 18, 20...25, 28...32 мм;

· измерение толщины защитного слоя бетона в зависимости от диаметра стержней арматуры в следующих пределах: при диаметре 4 ... 10 мм - от 5 до 30 мм; при диаметре 12 ... 32 мм - от 10 до 60 мм;

· определение расположения проекций стержней арматуры на поверхности бетона: диаметром 12...30 мм - при толщине защитного слоя бетона не более 60 мм; диаметром 4 ... 10 мм - не более 30 мм.

Погрешность измерений 5 %, масса - 4,2 кг.

Прибор ИЗС-10Н также применяется для установления типов опор. Для этого указатель диаметров на передней панели прибора устанавливается на цифру 4, а преобразователь перемещается вдоль окружности опоры. Если показания прибора изменяются от 3-4 мм до 10-15 мм, то это свидетельствует, что данная стойка типа ЖБК (со стержневой арматурой). Если же стрелка прибора указывает на 15-18 мм, то это говорит о том, что данная стойка типа СЖБК, СК (предварительно – напряженная).

Прочность бетона определяют ультразвуковым методом при помощи приборов «Бетон-5», УКВ-1М и УК-12П. Для обеспечения надежного акустического контакта между бетоном и рабочими поверхностями ультразвуковых преобразователей применяют солидол, технический вазелин. Данный метод позволяет определить глубину распространения трещин в бетоне, размеры каверн и зон неуплотненного бетона.

Ультразвуковые приборы УК-1401 (УК-14ПМ) предназначены для измерения времени и скорости распространения продольных ультразвуковых волн в твердых материалах при прозвучивании на фиксированной базе с целью определения прочности и целостности железобетонных опор контактной сети. База прозвучивания - 150 мм, диапазон измерений времени - 15... 70 мкс; дискретность измерения времени - 0,1 мкс; диапазон измерений скорости звука - 2150 ... 9900 м/с. Обычно делают два измерения - вдоль и поперек тела опоры.

Области применения:

· определение прочности бетона по скорости ультразвука согласно ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности»;

· определение прочности бетона в эксплуатируемых сооружениях в сочетании с методом «отрыв со сколом»;

· оценка несущей способности бетонных опор и столбов из центрифугированного бетона через отношение скоростей распространения ультразвука в направлениях вдоль и поперек опоры;

· поиск приповерхностных дефектов в бетонных сооружениях по аномальному уменьшению скорости или увеличению времени распространения ультразвука в дефектном месте по сравнению с областями без дефектов;

· оценка сходства или различия упругих свойств материалов или образцов одного материала друг от друга, а так же возраста материала при условии изменения его свойств от времени.

Порядок измерений следующий:

· осматривают наружную поверхность опоры, устанавливают имеющиеся повреждения, их количество, расположение;

· определяют участки измерений. Количество этих участков зависит от типа стойки и степени ее повреждения. Для стоек типа СЖБК, не имеющих отверстий в вершинной части, необходимо не менее 2-х измерений на высоте 1.2 – 1.5 м от поверхности земли. В зоне ниже пяты консоли на 0.5 – 0.7 м. Для других типов стоек (типа СК), имеющих отверстия в вершинной части, достаточно одного участка – в нижней части опоры;

· участки для измерений должны находиться в сжатой зоне конструкции, расположенной со стороны пути или в плоскости действия наибольшего изгибающего момента;

· обязательным считается проведение измерений в зоне сетки трещин независимо от высоты ее расположения над землей;

· в выбранных участках при наличии продольных трещин измерения проводятся между трещинами;

· в зоне контакта ультразвуковых преобразователей с поверхностью бетона не должно быть раковин, выбоин и воздушных пор глубиной более 3 мм и диаметром более 6 мм. Места измерений должны быть очищены от грязи, краски, пыли и т.д.;

· измерения начинают с нижней части опоры;

· измерения требуется проводить в сухую погоду при температуре не ниже +50С;

· прозвучивающее устройство прикладывается к поверхности бетона с усилием порядка 4 кгс;

· откопку опоры для измерения времени распространения ультразвука следует вести до глубины 0.5-0.7 м со стороны нейтральной зоны опоры.

Состояние надземной части опоры можно проверить, нанося серию ударов специальным измерительным молотком. По ускорению отскока молотка определяют прочность железобетона. Из-за того, что структура бетона неоднородна - в нем имеются песок, гравий - диагноз ставят по оценкам математического ожидания и дисперсии измерительных параметров.

Для анализа звуковых колебаний в теле опоры применяют даже бытовой диктофон. По надземной части опоры наносится удар, затухающие звуковые колебания записывают на диктофон. Затем в лабораторных условиях его подключают к звуковой плате (карте) компьютера, и электрические колебания с помощью аналого-цифрового преобразователя преобразуются в массив данных. Этот массив можно обрабатывать всеми известными методами, начиная с чисто визуального сравнения осциллограмм для опор с известными степенями потери прочности бетона.

Диагностику надземной и подземной частей опор можно проводить низкочастотным ультразвуковым дефектоскопом А1220 рисунок 53. Прибор состоит из электронного блока с экраном и клавиатурой и 24-элементного (6*4) матричного антенного устройства (АУ). Конструкция элементов АУ прибора обеспечивает проведение контроля без контактной жидкости, т.е. с сухим точечным контактом. Элементы АУ подпружинены и дают возможность измерений на криволинейных и шероховатых поверхностях.

Рис. 53. Ультразвуковой дефектоскоп А1220

Металлические опорные конструкции можно диагностировать прибором ВИТ-3М (рис.54). Дефектоскоп вихретоковый ВИТ-3М предназначен для обнаружения и оценки глубины поверхностных трещин на изделиях изготовленных из сталей, а так же из сплавов на основе алюминия, меди, титана, магния. Дефектоскоп может применяться для обнаружения дефектов па плоских и криволинейных поверхностях, как с чистовой обработкой, так и с большой шероховатостью, а также под слоем неметаллического покрытия.

В основу работы прибора положен амплитудно-частотный метод вихретоковой дефектоскопии.

Дефектоскоп собран в одном корпусе, включая батарейный отсек. Вихретоковый преобразователь (ВИ) в корпусе которого вмонтирован светодиод индикации, соединяется с корпусом дефектоскопа кабелем через разъем на задней панели.

В дефектоскопе имеется три вида индикации результатов контроля:

· световая, срабатывающая при пересечении преобразователем трещины (конструктивно совмещена с датчиком).

· стрелочная, работающая в статическом режиме и позволяющая оценивать глубину обнаруживаемой трещины путем сравнения отклонений стрелки на специально изготовленном образце и на трещине.

· звуковая, с выводом информации на головные телефоны. Дублирует стрелочную. Изменение частоты тона пропорционально отклонению стрелки.

Рис. 54. Дефектоскоп вихретоковый ВИТ-3М

При проверке металлических конструкций необходимо установить ВИ на контролируемый участок перпендикулярно поверхности. Передвигая ВИ перпендикулярно поверхности по контролируемому участку, следить за отклонением стрелки. При прохождении ВИ над трещиной стрелка отклонится вправо. Если отклонение стрелки более 4-5 делений шкалы, то при пересечении ВИ трещины сработает световой индикатор. При использовании головных телефонов будет слышен звуковой сигнал.

Технические характеристики:

· минимальное значение глубины трещины - не более 0.2 мм;

· минимальное значение длины трещины - не более 3 мм;

· размеры не более 140x90x35 мм;

· масса не более 0.3 кг.

Ультразвуковые толщиномеры серии «26» и «MG2» рисунок 55.

Портативные, карманного типа толщиномеры серии 26 предназначены, в основном, для исследования разрушения материалов.

Ультразвуковой толщиномер серии MG2 с расширенными техническими характеристиками:

· возможность измерения толщины через изоляцию;

· толщина контролируемого материала от 0,5 до 635 мм;

· режим быстрых измерений MIN/MAX;

· режим стоп-кадра;

· компенсация смещения нуля

· время непрерывной работы от встроенных батарей - 150 часов

· рабочая температура от -10 до +1500С

· вес 340 г.

а). б).

Рис. 55. Ультразвуковые толщиномеры серии «26» (а) и «MG2» (б)

Дата добавления: 2018-11-26; просмотров: 2638;