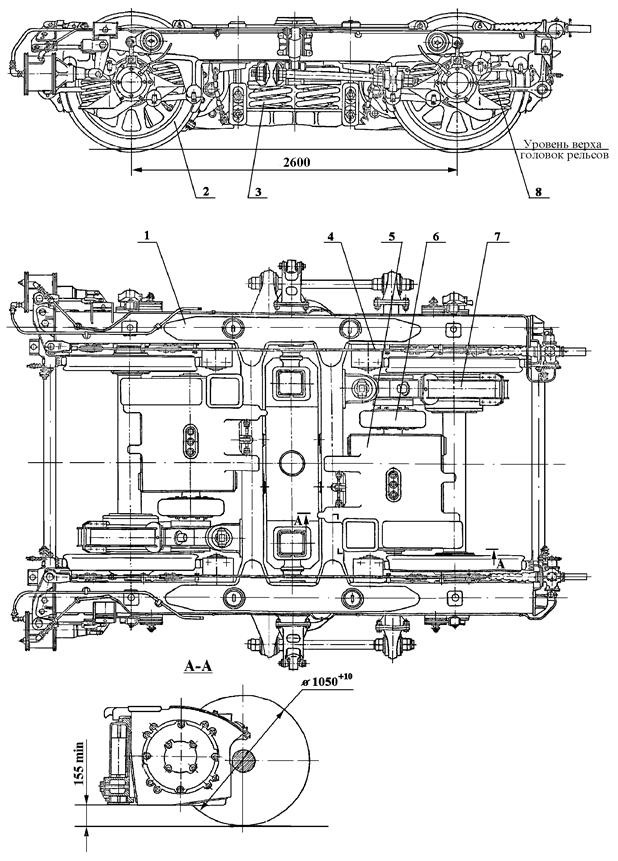

Тележка моторного вагона

Рисунок IV - 9

рама а3

рис 10

| 1, 11 | - ось со ступицей | - зубчатое колесо | |

| - бандажные колёса | - пробки | ||

| 3, 4, 9 | - лабиринтные крышки | - болты | |

| 5, 14 | - подшипниковые обоймы | - зубчатый венец | |

| 6, 8 | - опорные роликоподшипники | ||

Рисунок IV – 11- Колёсная пара тележки (моторной)

В эксплуатации отверстия в ступицах центров колёс закрываются пробками 10.

Усилие напрессовки ступицы зубчатого колеса на ось должно составлять от 560 до 845 кН (от 57 до 86 тс), а усилие напрессовки колёсных центров на ось (без бандажей) - от 735 до 980 кН (от 75 до 100 тс).

| 1, 11 | - ось со ступицей | - зубчатое колесо | |

| - бандажные колёса | - пробки | ||

| 3, 4, 9 | - лабиринтные крышки | - болты | |

| 5, 14 | - подшипниковые обоймы | - зубчатый венец | |

| 6, 8 | - опорные роликоподшипники |

Рисунок IV – 11.1- Колёсная пара с шевронной зубчатой передачей

Кроме этого на тележке моторного вагона могут устанавливаться колесные пары с шевронным зубчатым колесом(рис. IV-11.1). Зубчатое колесо 7 состоит из двух косозубых венцов 13, соединенных с полушаговым смещением между собой, образующих шеврон. На ведущем валу установлены безбуртовые роликовые подшипники.

На шейках осей колёсных пар монтируются буксовые узлы.

Буксовое подвешивание(рис. IV- 12) является первой ступенью

двойного рессорного подвешивания тележки и предназначено для передачи нагрузки от рамы тележки колёсным парам и снижения воздействия динамических нагрузок от колеса на раму.

Букс подвеш а3

Рис 12

В буксовое подвешивание входит корпус буксы с буксовыми подшипниками, два двухрядных комплекта пружин, поводки и фрикционный гаситель.

Корпус буксы 1 обеспечивает монтаж буксового узла, вертикальную, продольную и поперечную связи рамы с колёсной парой и включает в работу буксовое подвешивание. Рама тележки опирается на комплекты пружин 2, которые установлены по обе стороны корпуса на специальных его приливах, сделанных в виде поддонов. Продольные и поперечные усилия передаются через поводки 3, 4, которые своими концами через клиновидные поверхности связаны с рамой и корпусом буксы.

Для гашения вертикальных колебаний от динамических воздействий, возникающих при взаимодействии колеса с рельсами, предусмотрен фрикционный гаситель 5 рычажного типа.

Гашение колебаний происходит за счёт силы трения, возникающей между поверхностями рычага 6 и фрикционными дисками 7 при их относительном перемещении. Предварительный натяг между трущимися поверхностями осуществляется нажатием пружины 8.

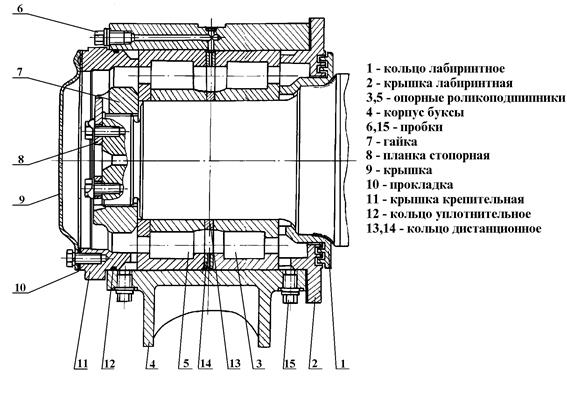

Буксовый узел(рис. IV- 13) предназначен для восприятия и передачи на ось вертикальных нагрузок от кузова, для восприятия горизонтальных нагрузок, возникающих от взаимодействия колёс с рельсами, для размещения пружин рессорного подвешивания, а также для передачи тяговых усилий от колёсной пары на раму тележки.

Он состоит из корпуса буксы 4, опирающегося на два роликовых подшипника 3 и 5. Между ними установлены дистанционные кольца 13 и 14. В верхней части стенки корпуса буксы имеется отверстие, а в дистанционном кольце 14 - кольцевая канавка и восемь радиальных отверстий, через которые в полость подшипников подается консистентная смазка (см. “Химмотологическую карту”). Отработанная смазка удаляется из буксы через два отверстия в нижней части корпуса. В эксплуатации отверстия заглушены пробками 6, 15.

Наружные кольца подшипников фиксируются крышками 2 и 11, внутренние - торцовой гайкой 7 и воротником 1, напрессованным на предподступичную часть оси. Стороны наружных колец подшипников с маркировкой должны быть обращены к крышкам.

Торцовая гайка стопорится стопорной планкой 8, крепящейся к оси двумя болтами М16. Болты в свою очередь стопорятся стопорной планкой.

Герметичность буксовых крышек обеспечивается с помощью уплотнительного кольца 12, прокладки 10 из масло- бензостойкой резины и лабиринтного уплотнения, образованного воротником 1 и крышкой 2.

С торца букса закрывается смотровой крышкой 9.

Рисунок IV - 13- Буксовый узел

Буксовые узлы (рис. IV-13.1), с установленными в них коническими подшипниками – картуш 3, имеют оригинальные крепительную 1 и лабиринтную 2 крышки.

Рисунок IV - 13.1- Буксовый узел с коническими подшипниками

Осевой редуктор(рис. IV- 16), монтируемый на колёсной паре моторной тележки, одноступенчатый с передаточным отношением i = 3,41, цилиндрическими прямозубыми колёсами с эвольвентным зацеплением, предназначен для увеличения и передачи крутящего момента двигателя на ось колёсной пары.

Корпус редуктора состоит из двух частей: верхнего корпуса 2, в котором смонтирован узел малой шестерни, и нижнего корпуса 5.

Оба корпуса сварные, совместно обработанные для обеспечения сборки и маркированные одним порядковым номером. Предварительно сцентрированные с помощью шести призонных болтов, корпуса при сборке стягиваются между собой по плоскостям разъёма болтами. Внутренние полости корпусов перед сборкой обезжириваются, покрываются электроизоляционной эмалью и проверяются на герметичность. В верхнем корпусе смонтирован узел шестерни, состоящий из вала 13, на среднюю конусную часть которого в горячем состоянии насажен зубчатый венец 16. Вал опирается на роликовые подшипники 14, установленные в гнездах крышек 11 и 17.

Лабиринтные уплотнения, образованные кольцевыми выступами и проточками колец 18 и крышек 12, изолируют подшипники 14 от полости редуктора. Между крышками 11 и 17 и корпусом редуктора верхним 2 устанавливаются регулировочные прокладки 15 для регулировки зазора в роликоподшипниках узла шестерни в осевом направлении.

Узел шестерни фиксируется в корпусе 2 крышками 11 и 17. На выступающий хвостовик вала шестерни в горячем состоянии насаживается фланец упругой муфты 21.

Удлинённой частью верхнего корпуса редуктор после сборки присоединяется к кронштейну поперечной балки рамы тележки, образуя узел подвески редуктора.

На колесной паре может устанавливаться одноступенчатый осевой редуктор с шевронной передачей ( рис. IV-16.2 ).Модуль зацепления – 8 мм, передаточное отношение I=3,44. В отличие от серийных редукторов осевые усилия на валу шевронного редуктора воспринимаются не буртами подшипников, а зубчатым зацеплением, реализована схема «плавающего» вала. Осевое смещение ведущего вала определяется зазорами в зубчатом зацеплении.

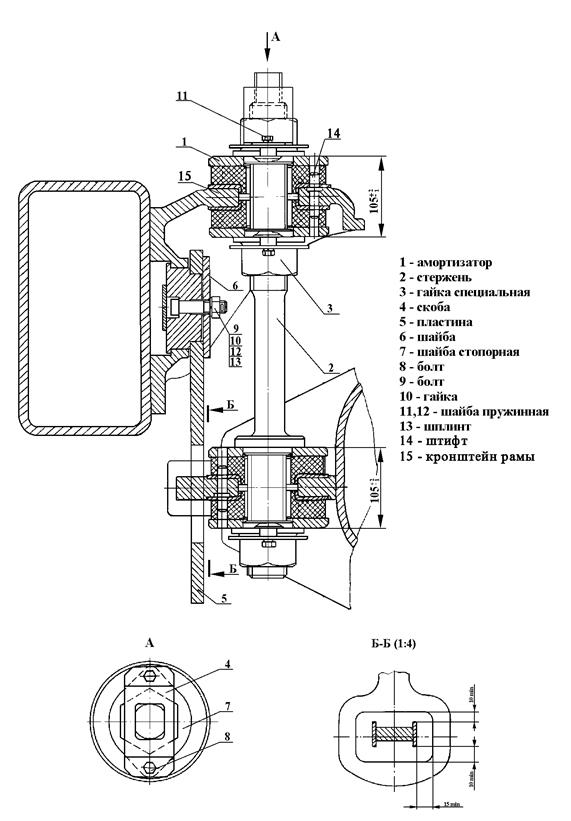

Подвеска редуктора(рис. IV- 17) состоит из верхнего и нижнего узлов, соединённых стержнем. Верхний узел подвески (рамный) включает в себя два резинометаллических амортизатора 1, две специальные гайки 3, две стопорные шайбы 7 с шестиугольным отверстием, четыре болта 8 и четыре пружинные шайбы 11. Амортизаторы 1 зафиксированы от поворота штифтами, запрессованными в кронштейн рамы.

Нижний узел подвески (редукторный) включает в себя два резино-металлических амортизатора 1, гайку специальную, стопорную шайбу 7 и два болта 8 с пружинными шайбами.

Для предохранения от падения редуктора на путь в случае обрыва стержня или поломки кронштейна служит пластина 5, закреплённая на раме болтами 9 с контровкой гаек 10 пружинными шайбами 12 и шплинтами 13.

При установке верхнего корпуса на колёсную пару (рис. IV- 16) шестерня 16 вводится в зацепление с напрессованным на ось зубчатым колесом 22, а корпус опирается через обоймы 23 на подшипники 9 и 24. После сборки корпусов 2 и 5 в единый, крышки 10, 26 и обоймы 23 крепятся к корпусу редуктора болтами 19.

Лабиринтное уплотнение, образованное кольцевыми выступами и впадинами обойм 23 и диска ступицы зубчатого колеса 22, изолирует подшипниковые узлы от полости редуктора, предохраняя их от попадания масла из полости редуктора. От попадания пыли и влаги извне подшипниковые узлы предохраняются лабиринтным уплотнением в ступице центра колеса, крышке 10 и в крышках 25 и 26. Медная шайба 8 предохраняет внутреннее кольцо подшипника 9 от воздействия ударной нагрузки при напрессовке колёсного центра на ось.

В нижнюю часть корпуса, выполненную в виде ванны, через специальное отверстие заливается масло для смазки зубчатого зацепления.

Смазывание осуществляется захватыванием и разбрызгиванием масла зубчатым колесом при вращении. В нижнем корпусе с помощью фиксатора установлен измеритель уровня масла 4. По верхней риске на металлическом стержне измерителя уровня контролируется максимально допустимый, а по нижней - минимально допустимый уровни масла.

Нижнее отверстие в корпусе, закрытое в эксплуатации пробкой 7, предназначено для слива масла из редуктора. Осмотр зубчатой передачи производится через люк в верхнем корпусе редуктора, который закрывается съёмной крышкой с установленным на ней сапуном 1, предназначенным для выравнивания давления внутри редуктора, возникающего при движении, с атмосферным.

Заполнение смазкой полости подшипников 24 и 9 в эксплуатации производится через радиальные отверстия в крышках 26 и 10, закрытые пробками 3. Другие радиальные отверстия в крышках 10 и 26, закрытые пробками 20, предназначены для выхода отработанной смазки.

Отверстия в ступице зубчатого колеса 22 служат и для проверки состояния подшипников 9 во время ревизий и плановых видов ремонта.

Упругая муфта(рис. IV - 18) предназначена для соединения валов двигателя и шестерни редуктора и передачи крутящего момента от тягового двигателя к осевому редуктору. Упругая муфта компенсирует несоосность соединяемых валов, допускает некоторый излом и перекос осей валов и снижает за счет гибкости резинокордного элемента ударные нагрузки, возникающие в деталях привода при движении вагона. Упругая муфта состоит из двух фланцев 1 и 6, насаженных на конические хвостовики валов двигателя и шестерни, резинокордного элемента 5, укрепленного на фланцах, и элементов крепления.

Фланцы 1 и 6 насажены на валы двигателя и шестерни в горячем состоянии, при этом фланец должен сесть на хвостовик вала на 1,6÷2 мм глубже, чем в холодном состоянии. Нагрев фланцев не должен быть более 230 С.

Крепление резинокордного элемента на фланцах осуществляется с помощью двух полуколец 4 со стороны двигателя и кольца 8 со стороны шестерни. В цельном кольце 8 предварительно запрессованы втулки 11.

редуктор осевой а3

рис 16

Внимание

Моторные тележки могут комплектоваться колесными парами С203.00.00.000, изготовленными ЗАО «Спецремонт» по техническим условиям С 203.00.00.000 ТУ.

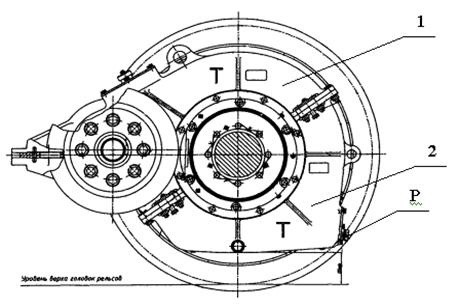

Колесные пары С203.00.00.000 (рис. IV-16.1) взаимозаменяемые с колесными парами 302.30.00.000, производства ОАО «ДМЗ», но имеют следующие конструктивные отличия:

- верхний 1 и нижний 2 корпуса редуктора выполнены литыми;

- в нижнем корпусе редуктора отсутствует щуп для замера уровня масла в редукторе;

- венец большого зубчатого колеса (БЗК) изготовлен из стали 20Х2Н4А по ГОСТ 4543. Венец может быть изготовлен из стали 12Х2Н4А по ГОСТ 4543.

Рабочие поверхности зубьев и поверхности впадин упрочнены поверхностной химико-термической обработкой – цементацией.

В корпус редуктора заливается масло ТАп-15В ГОСТ 23652-79 до перелива из отверстия Р. Допускается по согласованию с ОАО «РЖД» использование масел ТАД-17И, ТСп-14 ГИП по ГОСТ 23652-79 и SAE 85 W90 ТУ0253-201-55216833-2001.

Рисунок IV-16.1 – Редуктор С203.00.00.000 (ЗАО «Спецремонт»)

Дисбаланс колесной пары обеспечивается за счет подбора колесных центров с минимальной разницей величин статического дисбаланса и ориентации их по разные стороны оси колесной пары при ее формировании. Особенность колесной пары С203.00.00.000 (ЗАО «Спецремонт») заключается в следующем :при необходимости требуемый дисбаланс обеспечивается установкой груза балансировочного -2 (рис. IV-16.1а) на штатные болты крепления венца БЗК. Груз изготавливается по чертежу С203.00.01.101. Количество устанавливаемых грузов - не более двух.

|

|

Рисунок IV-16.1а – Колесная пара С203.00.00.000 (Спецремонт)

| - медная шайба | – зубчатая шестерня | ||

| 9, 24 | – роликовые подшипники | – кольца | |

| 10, 25, 26 | – крышки | – болты | |

| 11, 12, 17 | – крышки | – фланец упругой муфты | |

| – вал | – зубчатое колесо | ||

| – роликовые подшипники | – обойма подшипниковая | ||

| – регулировочные прокладки | – резиновый уплотнительный шнур |

Рисунок IV - 16.2– Редуктор осевой с шевронной передачей

Рисунок IV – 17 – Подвеска редуктора

Рисунок IV - 18 – Муфта упругая

Для установки кольца 8 в резинокордный элемент необходимо данный резинокордный элемент сдеформировать в радиальном направлении.

При завертывании болтов крепления во втулки кольца 8 и полуколец 4, их цилиндрические выступы входят в направляющие пазы во фланцах, зажимая отбортовки упругого элемента по всему периметру.

Фиксаторы 7 предназначены для навешивания на них пары полуколец при сборке и монтаже резинокордного элемента.

Затяжку болтов крепления элемента резинокордного производить равномерно в последовательности, показанной на схемах, моментом на ключе 260 Нм (который может быть реализован ключом длиной 750 мм при усилии 350 Н). Разность замеров глубины через отверстие Б со стороны двигателя не более 2 мм.

После выполнения предыдущего требования произвести окончательную затяжку болтов 10 (со стороны редуктора) моментом на ключе 500 Нм (при усилии на ключе 500 Н на длине 1000 мм) в произвольной последовательности.

Детали 1 и 4, 6 и 8 устанавливать комплектно согласно маркировке.

При установке шайб 15 прорези должны быть расположены радиально в сторону элемента резинокордного 5 (как показано на чертеже). Расстояние между наружными поверхностями фланцев должно быть 1743 мм.

Центральное подвешивание (рис. IV - 19) является второй ступенью подвешивания тележки и предназначено для передачи нагрузки от кузова вагона на раму тележки, передачи тяговых и тормозных усилий от рамы тележки кузову, обеспечения плавности хода вагона в горизонтальной и, совместно с буксовым подвешиванием, в вертикальной плоскостях; обеспечения возможности прохождения электропоезда по кривым участкам пути и возвращения кузова в нормальное положение после выхода из кривой.

Центральное подвешивание состоит из четырех двойных подвесок 1, верхние головки которых с помощью валиков 10 подвешены к балкам рамы тележки. Головки подвесок сверху закрыты колпачками 8.

К нижним головкам каждой пары подвесок с помощью валиков и серёг 13 подвешен поддон 16, на котором установлены два комплекта трехрядных винтовых цилиндрических пружин 15. На пружинные комплекты опирается надрессорный брус 3 лито-сварной конструкции коробчатого сечения, который через амортизаторы 11 упруго зафиксирован относительно рамы тележки двумя поводками 12. Основное назначение поводков - передача сил тяги и торможения.

Кузов опирается на два скользуна 4. Это уменьшает виляние тележки (вводится дополнительный момент трения) и тем самым повышается плавность хода. Скользун изготовлен из композиционных материалов П394-02, П394-04, имеет цельную конструкцию и укладывается в коробку 17 на резиновую подкладку 6. Прокладки 5 (в количестве не более 5 шт. под каждый скользун) предусмотрены для регулировки раз-мера Н (для обеспечения требуемого уровня оси автосцепки от головок рельсов ).

подвешивание центральное

моторное

а3

Разность размеров Б должна быть не более 5 мм при затянутых гайках на тяговых поводках.

Нагрузка передаётся через надрессорный брус, комплекты пружин, поддон и подвески на раму и далее через первую ступень подвешивания (буксовый узел) на ось колёсной пары.

Силы тяги и торможения передаются кузову вагона через шкворень с посаженным на него амортизатором - резинометаллической втулкой 18. Шкворень с амортизатором пропущен через надрессорный брус и с помощью гаек упруго фиксирован в нём.

Для гашения горизонтальных и вертикальных колебаний надрессорного строения вагона предусмотрены гидравлические демпферы 7 (по одному с каждой стороны тележки), установленные под углом 50 к горизонтали. Головками гасители крепятся к раме тележки и надрессорному брусу с помощью валиков 9.

Страховочные канаты 14, закреплённые на поддонах и в кронштейнах рамы тележки, предотвращают падение поддонов на путь в аварийных случаях. Боковые упоры - амортизаторы 2 ограничивают поперечные перемещения и смягчают удары при боковых относах кузова.

Дата добавления: 2020-11-18; просмотров: 727;