Розробка технологічного процесу об’ємного штампування

Технологічна підготовка виробництва штампованих поковок включає розробку креслення заготовки, розробку технологічного процесу її виготовлення, конструювання і виготовлення штампа. Технологічний процес об’ємного штампування складається з наступних операцій:

1) одержання вихідних заготовок; 2) нагрівання заготовок; 3) штампування поковок; 4) обрізання облою; 5) завершальна обробка поковок.

|

Рисунок 19 – Схема кривошипного Рисунок 20 – Штампування

гарячештампувального поковок на горизонтально-

преса кувальній машині

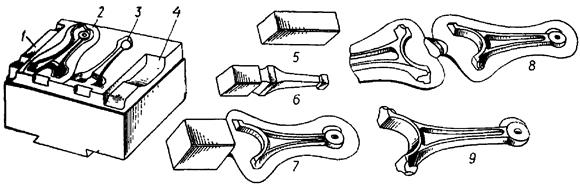

Конструювання заготовок.Форму і розміри штампованих заготовок (рис.21) визначають згідно з кресленням деталі з урахуванням припусків на механічну обробку, допусків на штамповку і напусків.

При конструюванні поковок, що штампують на молотах, необхідно забезпечити вільне виймання поковок із рівчака штампа. Тому площину рознімання відкритих штампів вибирають так, щоб глибина порожнини була мінімальною. Вертикальні стінки поковок повинні мати штампувальні уклони (3...7° – для зовнішніх стінок, 5...10° – для внутрішніх). Переходи від однієї площини до іншої повинні мати заокруглення. Радіуси заокруглення (1...6 мм) для внутрішніх поверхонь більші, ніж для зовнішніх. Площину рознімання закритих штампів вибирають за найбільшою торцевою поверхнею деталі. Оскільки при штампуванні на молотах рівчак у верхньому штампі заповнюється витискуванням легше, ніж у нижньому, то важкозаповнювані частини поковки (ребра, бобишки і т. п.) потрібно формувати у верхній частині штампа.

|

Штампуванням у відкритих штампах не можна прошити наскрізні отвори, а виконують тільки позначку отвору з внутрішнім облоєм-перемичкою (рис.21, в). Остаточне прошивання (видалення перемички) виконують у спеціальних штампах.

Рисунок 21 – Креслення деталі (а) і штампованої

заготовки для неї (б, в)

Одержання вихідної заготовки.Обсяг і масу вихідної заготовки визначають згідно з кресленням з урахуванням зовнішнього і внутрішнього облою, кліщовини (для захоплення заготовки кліщами при штампуванні) і угару (2% на нагрівання в полум’яних печах і 1% на кожен підігрів). Штамповані заготовки простої форми одержують із круглого чи квадратного сортового прокату.

Ріжуть прокат на мірні заготовки найчастіше на кривошипних прес-ножицях (у холодному чи підігрітому до 450...650° стані), дисковими пилками і газовим різанням.

При штампуванні складних заготовок необхідно застосовувати фасонні профілі, за формою наближені до поковок. Їх одержують на молотах і кувальних вальцях, але найефективніше використання періодичного прокату, що дозволяє заощадити 15% металу і на 30% зменшити трудомісткість виготовлення поковок.

Перед штампуванням заготовки нагрівають до заданої температури в камерних чи методичних печах.

Вибір обладнання і методу штампуванняздійснюють залежно від форми і розмірів поковки, властивостей матеріалу, кількості деталей і інших факторів.

Необхідну масу падаючих частин G (кг) штампувальних пароповітряних молотів визначають залежно від площі проекції поковки в плані F (см). Приймають G = 5∙F.

Залежно від характеру деформування, форми головної осі, положення площини роз’єднання, поперечних перерізів і інших факторів поковки поділяються на групи. Для кожної групи рекомендується свій метод штампування і вибір переходів.

Однорівчакове штампування застосовують для одержання великих поковок на молотах і пресах за одне нагрівання, багаторівчакове штампування здійснюють найчастіше на молотах також за одне нагрівання.

На рисунку 22показаний загальний вид нижньої половини форми штампа і схема штампування шатуна автомобіля 9 на молоті.

Рисунок 22 – Штампування шатуна в багаторівчаковому штампі

на молоті

Вихідна заготовка 5 квадратного перетину на дві поковки після нагрівання протягується в рівчаку 4. Потім за кілька ударів (з кантуванням на 90° посля кожного удару) її підкочують у підкатному рівчаку 1 і надають наближену до готової поковки форму 6. Штампування фасонної заготовки, отриманої в протягувальному і підкатному рівчаках, виконують послідовно в чорновому 3 і чистовому 2 штампувальних рівчаках, у яких виходить поковка з облоєм 7. Потім у такій самій послідовності штампують іншу поковку 8. На спеціальному обрізному штампі, проштовхуючи поковку через отвір матриці, відрізають облой. Штампування двох шатунів відбувається за 40 ударів молота загальною тривалістю 25...30 с.

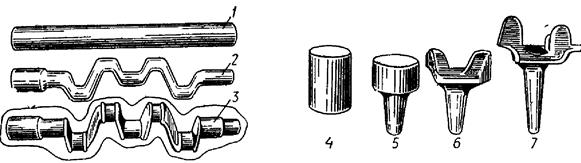

На рисунку 23 показана послідовність переходів при штампуванні на пресі колінчастого вала і поворотного кулака автомобіля.

Рисунок 23 – Послідовність переходів при штампуванні на пресі

Колінчастий вал штампується із круглого прокату 1 у дворівчаковому штампі. В першому рівчаку виконується згинання заготовки 2, а в другому чистове штампування 3. Штампування витискуванням поворотного кулака із циліндричної заготовки 4 виконується за три переходи 5, 6, 7.

Завершальна обробка поковоквключає виправлення, термообробку, очищення від окалини і калібрування.

Виправлення виконують для усунення викривлення осі і зміщення поперечного перерізу поковок. Воно виконується в нагрітому чи холодному стані у чистових рівчаках штампів чи у правильних штампах.

Метою термообробки поковок (найчастіше відпалу і нормалізації) є зняття залишкових напружень після штампування з метою поліпшення оброблюваності різанням.

|

Калібруваннязастосовується для підвищення точності поковок і виконується в холодному чи нагрітому стані. Розрізняють площинне й об’ємне калібрування. Площинне калібрування (рис.24, а) супроводжується вільним плином металу в горизонтальному напрямку і забезпечує одержання точних вертикальних розмірів. Площинне калібрування виконується на спеціальних калібрувальних кривошипно-колінних пресах (рис.24, б), на яких забезпечується велике зусилля на повзуні 1 при малій швидкості переміщення його наприкінці робочого ходу.

Рисунок 24 – Схеми калібрування і кривошипно-колінного преса

Для точного регулювання зазору між верхньою і нижньою частинами штампа опорна призма 2 переміщається за допомогою клина 3. Кривошипно-колінні преси виготовляють із зусиллям на повзуні

0,63...31,5 МН.

При об’ємному калібруванні (pис.24, в) бічні стінки рівчака погіршують плин металу в горизонтальному напрямку. При цьому можливе утворення облою. Гаряче об’ємне калібрування (з підігрівом до 850...900°С), власне кажучи, є доштамповкою поковок до потрібних точних розмірів і здійснюється на кривошипних гарячештампувальних пресах в однорівчаковому штампі з наступним відрізанням облою.

Питання для самоконтролю

1. Суть пластичного деформування.

2. Особливості і область застосування обробки тиском.

3. Фактори, що впливають на пластичність металу.

4. Процеси, що проходять при холодній та гарячій деформації металу.

5. Вплив обробки тиском на структуру і механічні властивості металів та сплавів.

6. Основні види обробки металів тиском.

7. Суть процесу кування.

8. Основні операції кування.

9. Обладнання для кування.

10. Кування заготовок на пневматичних молотах.

11. Кування заготовок на пароповітряних молотах.

12. Кування заготовок на гідравлічних пресах.

13. Розробка креслення поковки.

14. Розрахунок маси заготовки.

15. Послідовність операцій кування.

16. Вимоги до конструкції поковок.

17. Механізація кування.

18. Суть процесу штампування.

19. Типи штампів для виготовлення заготовок.

20. Обладнання для гарячого об’ємного штампування.

21. Штампування заготовок на штампувальних молотах.

22. Штампування заготовок на штампувальних пресах.

23. Штампування заготовок на горизонтально-кувальних машинах.

24. Операції об’ємного штампування.

Дата добавления: 2016-07-27; просмотров: 4692;