Обладнання для гарячого об’ємного штампування

Гаряче об’ємне штампування виконують на штампувальних молотах, пресах, горизонтально-кувальних машинах і спеціалізованих машинах вузького призначення.

Штампувальні молоти призначені для штампування поковок різноманітної форми, переважно в багаторівчакових відкритих штампах.

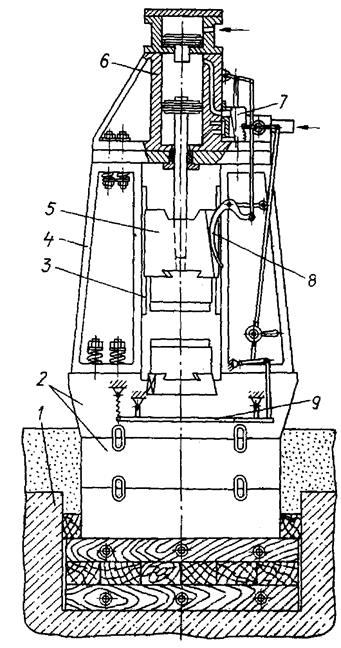

Основним типом штампувальних молотів є пароповітряні штампувальні молоти з масою падаючих частин 630...25000 кг. За принципом дії вони подібні до пароповітряних кувальних молотів, але мають конструктивні відмінності, обумовлені підвищеними вимогами до точності переміщення частин штампів. Станина 4 (рис. 18) і шабот 2 мають загальний фундамент 1. Стояки станини 4 установлені безпосередньо на шаботі і з’єднані з ним за допомогою болтів із пружинами. Маса шабота в 20...30 разів більша маси падаючих частин. Баба 5 із прикріпленою до неї верхньою частиною штампа переміщається по встановленим на стійках направляючим 3, що мають пристрій для регулювання зазору. Штампувальні молоти мають педально-автоматизоване керування. Якщо педаль 9 не натиснута, то баба робить зворотно-поступальне переміщення, витримуючи зазор між частинами штампа 200...300 мм. Ця холоста робота молота забезпечується шаблеподібним важелем 8, поворот якого визначається положенням баби і який керує через золотникове пристосування 7 подачею пару в силовий циліндр 6. При натисканні на педаль 9 збільшується розмах коливань баби і верхня половина штампа вдаряє по заготовці.

Застосовуються також молоти гідравлічні, фрикційні з дошкою і безшаботні пароповітряні. В останніх замість шабота встановлена нижня рухлива баба, з’єднана з верхньою бабою механічним чи гідравлічним зв’язком.

Вони призначені переважно для штампування великих поковок в однорівчакових штампах.

Штампування поковок на молоті відбувається, зазвичай за 3...5 ударів. При останньому ударі обидві частини штампа стуляються по площині роз’єднання. Середня маса поковок при масі падаючих частин 1000 кг складає 0,5...2 кг, при 10000 кг – 40...100 кг.

Штампувальні преси.Для об’ємного штампування застосовують гвинтові фрикційні, гідравлічні і кривошипні гарячештампувальні преси.

Гвинтові фрикційні преси зусиллям до 6,3 МН застосовують для штампування у відкритих і закритих штампах дрібних поковок (до 20 кг). Вони малопродуктивні і використовуються, в основному, в дрібносерійному виробництві.

Гідравлічні преси для штампування аналогічні кувальним гідравлічним пресам, але мають більш жорстку конструкцію, велику швидкість переміщення рухливої поперечини і виштовхувачі для видалення із штампа поковок. Ці преси з зусиллям до 750 МН застосовують для штампування великих поковок у відкритих і закритих штампах з однією і двома площинами рознімання.

Рисунок 18 – Пароповітряний штампувальний молот

Штампування на кривошипних гарячештамувальних пресах – найбільш прогресивний метод об’ємного штампування. Такі преси з зусиллям 6,3...100 МН використовують для одержання поковок різної форми із сортового чи періодичного прокату у відкритих і закритих штампах, у тому числі видавлюванням. На рисунку 19 подано схему кривошипного гарячештампувального преса. Від електродвигуна 1 через клинопасову передачу рух передається великому зубчастому колесу 2, що вільно обертається на колінчастому валі 4. За допомогою фрикційної дискової муфти 3 зубчасте колесо 2 може бути з’єднане з валом 4, який передає рух шатунові 5, а той передає зворотно-поступальний рух повзуну 7. Для зупинки колінчастого вала у верхньому положенні після вимикання муфти служить гальмо 6. До повзуна 7 і столу 14 преса кріпляться відповідно верхня 10 і нижня 13 плити штампа із рівчаковими вставками 11 і 12, сполучення верхньої і нижньої частин штампа забезпечується напрямними колонками 9. Коли повзун преса піднімається нагору, виштовхувачі 8 виштовхують деталі з чистового рівчака.

На кривошипних пресах деформування металу в кожному рівчаку відбувається за один хід повзуна. Велика кількість ходів у хвилину (35...90) забезпечує високу продуктивність. Сталість ходу повзуна і застосування штампів з напрямними колонками дає можливість досягти вищої точності поковок порівняно із штампуванням на молотах. Наявність виштовхувачів дозволяє зменшити штампувальні нахили. До недоліків штампування на кривошипних пресах відносяться: необхідність точного визначення маси заготовок; заготовки не повинні мати окалини; не можна застосовувати протяжний і підкатний рівчаки; вартість пресів у 3...4 рази вища, ніж молотів.

Горизонтально-кувальні машини(ГКМ) призначені для штампування висаджуванням деталей, що не вимагають штампування по всій довжині (рис.20, а), а також для прошивання (рис.20, б).

Штампування на ГКМ здійснюється в штампах із двома площинами рознімання, що складаються з трьох частин: нерухомої 6 (рис.20, в) і рухомої 7 матриць та пуансона 4. Подвійний роз’єм штампів дає можливість штампувати більшість поковок без штампувальних нахилів і облою. Заготовку (пруток) встановлюють в нерухому матрицю до упора 5. Головний повзун 3 з пуансоном 4 приводиться в рух від кривошипно-шатунного механізму. Перш ніж пуансон 4 стикнеться з торцем заготовки, рухлива матриця 7 притискає її до нерухомої матриці 6, а упор 5 відходить убік. Затискний повзун 8 з рухомою матрицею 7 переміщається від бокового повзуна 9, який, у свою чергу, приводиться в рух від кулачків 7, що сидять на головному валу 2. За продуктивністю ГКМ не поступаються кривошипним гарячештампувальним пресам, але вартість їх у 1,5 рази вища і вони менш універсальні, ніж молоти і преси. ГКМ виготовляють із зусиллям на головному повзуні 5...31,5 МН; на них можна обробляти прутки діаметром до 270 мм.

Дата добавления: 2016-07-27; просмотров: 4553;