Вибір припусків на механічну обробку

При виконанні цього питання перш за все потрібно вказати поверхні, для яких будуть призначатися напуски і поверхні, на яких будуть призначатися припуски.

Напуском називають надлишок матеріалу на поверхні заготовки, зумовлений технологічними вимогами спрощення конфігурації заготовки для поліпшення умов її виготовлення. Здебільшого напуск знімають з поверхні в процесі її механічної обробки, а деколи залишають в деталі (штампувальні нахили, радіуси заокруглень тощо).

Припуск – це шар матеріалу, який знімають з поверхні заготовки для досягнення потрібних розмірів та якості оброблюваної поверхні. Припуски призначають тільки для поверхонь заготовки, точність форм і розмірів яких не можуть бути забезпечені вибраним способом виготовлення заготовки. Припуск вимірюють у напрямку нормалі до поверхні, для якої він призначений.

Значення припуску суттєво впливає на вартість виготовлення деталі. Зі збільшенням припуску зростають витрати праці, матеріалів, різальних інструментів, енергії. Зменшення припуску вимагає використання дорожчих способів виготовлення та подальшої обробки заготовки, вищої кваліфікації працівників, прецезійного устаткування та спорядження. Малі припуски часто є причиною появи бракованих деталей, особливо в умовах автоматизованого виробництва. Тому призначений припуск повинен бути оптимальним для заданих умов виробництва. Розміри припусків залежать від марки матеріалу, конфігурації та розмірів заготовки, способу її формування, товщини дефектного шару тощо. Наприклад, кованки можуть мати вигоранку, задирки, облой, зневуглецьований шар тощо.

Припуск може бути призначений згідно з довідковими таблицями незалежно від технологічного процесу механічної обробки та умов його виконання або визначений розрахунково-аналітичним методом з урахуванням конкретних факторів, що впливають на його розміри. Розрахунковий метод вимагає розроблення структури технологічного процесу, вибору основного устаткування та спорядження, врахування всіх факторів, що впливають на значення припусків на всіх стадіях обробки кожної з поверхонь. Порівняно з табличним, розрахунковий метод більш трудомісткий.

Таблиця 9 – Розрахунок розмірів штампованої заготовки

| Вхідні дані (норми точності) | Штамповка на ГКМ | ||||||

| Згідно з ГОСТ 7505-89 | Прийнято | ||||||

| Клас точності Марка матеріалу Ступінь складності Індекс Конфігурація поверхні роз’єднання штампа | Т4-Т5 М2 С1 П | Т4 М2 С1 П | |||||

| Розрахункові розміри, мм | |||||||

| Припуски: основні | ø106 h8 | ø100 h8 | ø54 h9 | ø85 h9 | |||

| 2,3 | 2,3 | 2,0 | 2,0 | 2,0 | 1,8 | ||

| додаткові на зміщення по поверхні роз’єднання штампа | 0,4 | 0,4 | 0,4 | 0,4 | – | – | |

| для врахування вигнутості і відхилення від площинності, прямолінійності | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | |

| Розміри заготовки, мм | |||||||

| ø112,4 | ø106,4 | ø69,8 | ø90,8 | 122,5 | 27,3 | ||

| Допуски: розмірів |

|

|

|

|

|

| |

| на зміщення по поверхні роз’єднання штампа | 1,0 | ||||||

| по вигнутість, відхилення від площинності і прямолінійності | 1,0 | ||||||

| радіусів заокруглень | 2,0 | ||||||

| величини залишкового облою | 1,2 | ||||||

| висота облою | |||||||

| на відхилення від концентричності отворів | 1,5 | ||||||

Примітка: Залежно від серійності виробництва одержані розрахункові значення розмірів можуть бути заокруглені з метою полегшення їх виготовлення, наприклад ø112,5; ø106,5; ø70; ø91; 27,5.

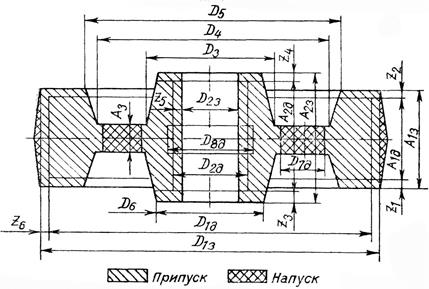

На рисунку 36 показано заготовку шестерні, для якої поверхні розмірів А3, Д3, Д4, Д5, Д6 не підлягають механічній обробці різанням, поверхні розмірів А1з, А2з, D1з, D2з обробляють різанням і тому на них є відповідні припуски z1, z2, z3, z4, z5, z6, після зняття яких отримують поверхні деталі A1д, A2д, D1д, D2д. Поверхні деталі розмірів D7д і D8д утворюються після зняття відповідних напусків.

Рисунок 36 – Заготовка шестерні. Розміри, напуски та припуски на обробку різанням.

В даній роботі пропонується використати табличний метод призначення припусків згідно з ГОСТ 7505-89.

Послідовність виконання цього питання:

· Вибір основних припусків [7].

· Вибір додаткових припусків [7].

· Визначення загального припуску.

Основні припускивстановлюються залежно від вихідного індексу, розміру та шорсткості оброблюваної поверхні (згідно з робочим кресленням деталі) за таблицею 10. Припуск призначається на сторону. Якщо вибирається припуск для обробки діаметральної поверхні, то його значення в подальшому при розрахунку діаметра заготовки подвоюється. Якщо ж вибирається припуск на плоскі поверхні, що пов’язані одним лінійним розміром, і вони мають шорсткості, що не попадають в один розмірний діапазон (наприклад 12,5√ і 0,8√ ), то припуски на ці поверхні будуть різними: на поверхню, що має більшу шорсткість, – менше значення припуску, на поверхню, що має меншу шорсткість, – більше значення припуску. Це передбачено для можливості виконання більшого числа переходів механічної обробки з метою забезпечення меншої шорсткості оброблюваної поверхні.

Вибрані значення припусків заносяться в таблицю 9.

Додаткові припускивраховують зміщення, вигнутість, відхилення від площинності і прямолінійності, міжцентрової та міжосьової відстаней. Вони призначаються залежно:

– від класу точності Т та маси заготовки Qn (для врахування зміщення по лінії роз’єднання штампа – за таблицею 11),

– від класу точності Т та найбільшого габаритного розміру (для врахування вигнутості, відхилення від площинності та прямолінійності – за таблицею 12),

– від класу точності Т та відстані між центрами (для врахування відхилення міжосьової відстані – за таблицею 13).

Величина додаткового припуску, що враховує відхилення кутових розмірів, встановлюється за згодою між виготовлювачем та споживачем.

Загальний припускна оброблювану поверхню визначається як сума основного та відповідних додаткових припусків.

При призначенні величини припуску на поверхню, положення якої визначається двома і більше розмірами заготовки, встановлюється найбільше значення припуску для даної поверхні.

Дата добавления: 2016-07-27; просмотров: 3715;