Вибір норм точності заготовки

Клас точності. При гарячому об’ємному штампуванні встановлено 5 класів точності – Т1, Т2, Т3, Т4, Т5 [7]. Менші значення (більш точні класи) призначаються для умов великосерійного, масового виробництва. При виборі класу точності заготовки необхідно попередньо визначатися з варіантом штампування (відкрите, закрите чи витискуванням), а також вибрати згідно з типом виробництва обладнання, на якому може бути виконаний процес. Клас точності вибирається за таблицею 4.

Група сталі. Для призначення групи сталі необхідно знати матеріал (задається в робочому кресленні деталі конструктором). Для вказаної сталі встановлюється масова доля вуглецю та легувальних елементів. За цими даними вибирається група сталі із трьох встановлених ГОСТами – М1, М2, М3 (таблиця 5).

Ступінь складності.Існує 4 ступені складності – С1, С2, С3, С4. Ступінь складності є однією із конструктивних характеристик форми поковок, яка якісно її характеризує і використовується для призначення припусків та допусків. Ступінь складності визначається за співвідношенням маси (об’єму) штампованої заготовки Qn (поковки) до маси (об’єму) найпростішої геометричної фігури Qф, в яку вписується форма штампованої заготовки.

Орієнтовано масу штампованої заготовки (поковки) можна розрахувати за формулою

Qn = Qдет∙Кр, (3)

де Qдет – маса деталі, кг;

Кр – коефіцієнт для визначення орієнтованої розрахункової маси штампованої заготовки (поковки).

Кр визначається за таблицею 6. При його призначенні менші значення призначаються для умов масового, великосерійного виробництва, середні – серійного виробництва, більші – для дрібносерійного, одиничного виробництва. Для визначення маси найпростішої фігури Qф, в яку можна вписати штамповану заготовку необхідно:

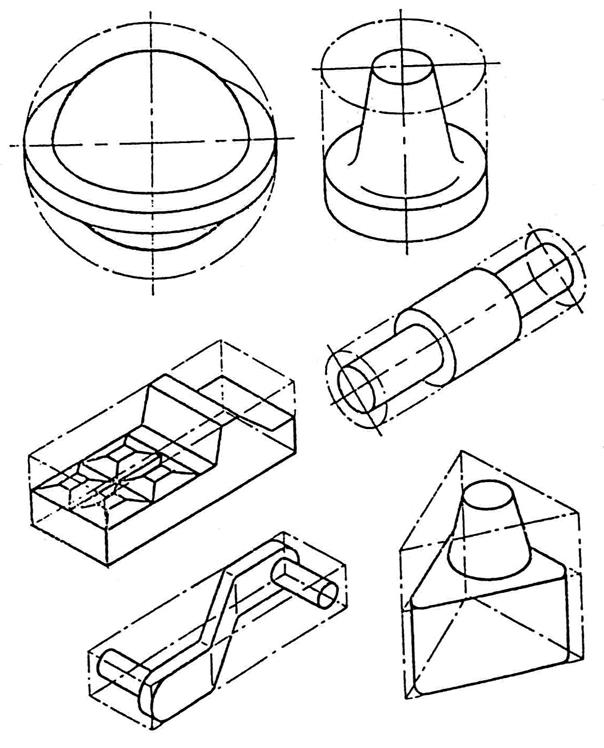

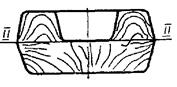

1. Визначити вид фігури, в яку вписується заготовка. Це може бути куля, паралелепіпед, циліндр, пустотілий циліндр, призма і т.п. (рис.25).

2. Визначити за геометричними формулами об’єм цієї фігури Vф. При визначенні розмірів геометричної фігури, що описує заготовку, потрібно скористатися розмірами деталі, збільшивши їх в 1,05 рази.

3. Визначити масу фігури

Qф = Vф∙ρ, (4)

де ρ – густина матеріалу (табл.7).

4. Розрахувати співвідношення Qn/Qф.

За одержаним співвідношенням визначається ступінь складності штампованої заготовки. Ступеням складності відповідають такі числові значення співвідношення Qn/Qф:

С1 більше 0,63;

С2 > 0.32 до 0,63 включно;

С3 > 0,16 до 0,32 включно;

С4 > 0,16.

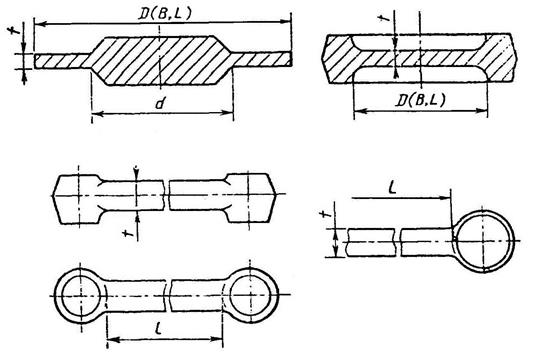

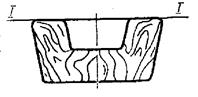

Ступінь складності С4 встановлюється для штампованих заготовок з тонкими елементами, наприклад, у вигляді диска, фланця, кільця (рис.26), в тому числі з пробиваними перемичками, а також для штамповок (поковок) з тонким стрижневим елементом, якщо відношення t/D, t/L,

t/(D-d) не перевищує 0,2 і t не більше 25 мм (де D – найбільший розмір тонкого елемента; t – товщина тонкого елемента; d – діаметр елемента поковки, товщина якого перевищує величину t).

Для поковок, одержаних на горизонтально-кувальних машинах допускається визначати ступінь складності форми залежно від кількості переходів:

С1 – не більше ніж при 2-х переходах;

С2 – при 3-х переходах;

С3 – при 4-х переходах;

С4 – більше ніж при 4-х переходах або при виготовленні

на двох кувальних машинах.

Таблиця 4 – Вибір класу точності поковок

| Основне деформувальне обладнання, технологічні процеси | Клас точності | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| Кривошипні гарячештампувальні преси: відкрите штампування закрите штампування витискування Горизонтально-кувальні машини Преси гвинтові, гідравлічні Гарячештампувальні автомати Штампувальні молоти Калібрування об’ємне (гаряче і холодне) Прецезійне штампування | + + | + + + | + + + | + + + + + | + + + + |

Таблиця 5 – Конструктивна характеристика штампованих заготовок

| Конструктивна характеристика поковок | Позначення і визначення конструктивних характеристик | Примітка |

| 1. Клас точності | Т1 – 1-й клас Т2 – 2-й – // – Т3 – 3-й – // – Т4 – 4-й – // – | Визначається згідно таблиці 4 |

| 2. Група сталі | М1 – сталь з масовою часткою вуглецю до 0,35% включно і сумарною масовою часткою легуючих елементів до 2,0% включно; М2 – сталь з масовою часткою вуглецю понад 0,35 до 0,65% включно чи сумарною масовою часткою легувальних елементів понад 2,0 до 5,0% включно; М3 – сталь з масовою часткою вуглецю понад 0,65% чи сумарною масовою часткою легувальних елементів понад 5,0% | При призначенні групи сталі визначальним є середній масовий вміст вуглецю і легувальних елементів (Si, Мn, Сг, Ni, Мо, V, W) |

| 3. Ступінь складності | С1 – 1-а ступінь С2 – 2-а – // – С3 – 3-я – // – С4 – 4-а – // – | Встановлюється згідно з розрахунком співвідношення Qn/Qop |

| 4. Конфігурація поверхні роз’єднання штампа | П – плоска; ІС – симетрично вигнута; ІН – несиметрично вигнута |

Таблиця 6 – Коефіцієнт (КР) для орієнтованого визначення розрахункової маси поковки

| Група | Характеристика деталі | Типові представники | КР |

| 1.1 1.2 | Подовженої форми З прямою віссю Із зігнутою віссю | Вали, осі, цапфи, шатуни Важелі, сошки рульового керування | 1,3-1,6 1,1-1,4 |

| 2.1 2.2 2.3 | Круглі і багатогранні в плані Круглі Квадратні, прямокутні, багатогранні З відростками | Шестерні, ступиці, фланці Фланці, ступиці, гайки Хрестовини, вилки | 1,5-1,8 1,3-1,7 1,4-1,6 |

| Комбінованої конфігурації (сполучаються елементи груп 1 і 2) | Кулачки поворотні, колінчасті вали | 1,3-1,8 | |

| З великим обсягом необроблюваних поверхонь | Балки передніх осей, важелі переключення коробок передач, буксирні гаки | 1,1-1,3 | |

| З отворами, заглибленнями, що не виготовлені в поковці при штампуванні | Пустотілі вали, фланці, блоки шестерень | 1,8-2,2 |

Таблиця 7 – Густина для деяких матеріалів

| Матеріал | Густина, г/см3 | Границя міцності, МПа | Питома міцність |

| Сталь 40 | 7,7 | ||

| Чавун СЧ 30 | 7,6 | ||

| Алюмінієвий сплав | 2,7 | ||

| Титановий сплав ВТ6 | 4,5 | ||

| Мідний сплав ЛС59-1 | 8,89 |

Рисунок 25 – Найпростіші фігури, в які можуть бути вписані

заготовки

|

Рисунок 26 – Поковки з тонкими елементами

Рисунок 27 – Плоска лінія роз’єму штампа

Рисунок 28 – Симетрично вигнута лінія роз’єму штампа

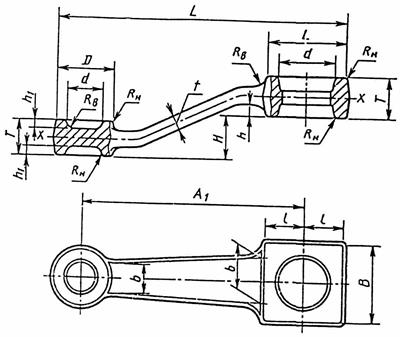

Конфігурація поверхні роз’єднання штампа.Лінія роз’єднання може бути плоскою П (рис.27), симетрично вигнутою Iс (рис.28), несиметрично вигнутою.

|

При виборі конфігурації та положення лінії роз’єднання штампа перш за все розглядається можливість вільного виходу заготовки із порожнини штампа (рис.29).

Рисунок 29 – Вплив поверхні роз’єднання штампа на форму поковок

У більшості випадків роз’єднання встановлюють у площині найбільших габаритних розмірів поковки. У цьому випадку порожнини штампів одержують неглибокими, що полегшує їх заповнення, зменшуються напуски, але збільшується периметр і об’єм облою (рис.29, б), г). Якщо інше положення дає істотне зменшення маси поковки за рахунок намітки отвору (рис.29, а) чи відходів за рахунок зменшення периметра поковки (рис.29, в), допускається розташовувати роз’єднання й у площині менших габаритних розмірів. При цьому бажано використовувати природні нахили.

|

Для поковок шестерень при будь-яких співвідношеннях розмірів більшу перевагу має поздовжнє штампування, тому що макроструктура поковки виходить однаковою у всіх зубців шестерні, що забезпечує високу і рівну їх міцність. При поперечному штампуванні частина зубців шестерні ослаблена через невигідне розташування в них волокон.

Рисунок 30 – Штампування осаджуванням (а) і втискуванням (б, в)

Якщо можна, поверхня роз’єднання повинна проходити по осі симетрії деталі для того, щоб в обох половинах штампа розташовувався приблизно однаковий об’єм металу. Важкозаповнювані елементи штампа, що формують тонкі високі ребра, бобишки і т.п., повинні розташовуватися в його верхній половині.

На бічних поверхнях поковки не повинно бути впадин. Заповнення штампа осаджуванням у ньому металу (рівчак ширший заготовки,

рис.30, а) відбувається легше, ніж втискуванням (рівчак вужчий заготовки,

рис.30, б), в).

Лінія стику частин штампа повинна проходити по тілу поковки

(рис.31, а). У цьому випадку вже невеликий зсув однієї з половин штампа легко знайти. Якщо роз’єднання проходить по торцевій поверхні, зсув помітити важко (рис.31, б). Якщо деталь має бобишку з однієї сторони, поковку можна розташувати в одній половині штампа

(рис. 31, в), г).

Бажано, щоб поверхня роз’єднання штампа була плоскою (рис.32, а), що забезпечує відносно просте виготовлення штампів і гарні умови обрізання облою. Ламана лінія роз’єднання (рис.32, б) знижує витрату металу за рахунок зменшення висоти нахилів, але ускладнює виготовлення штампів.

Рисунок 31 – Положення поверхні роз’єднання: а) – правильне;

|

б) – неправильне; в), г) – зміщене для поковок з однобічною бобишкою;

1 – зсув половини штампа; 2 – поверхня роз’єднання

|

Рисунок 32 – Роз’єднання штампів для довгих поковок:

I—I – пряма і II—II – ламана лінія роз’єднання штампа

Для поковки з бобишками, розвитими в одну сторону відносно площини роз’єднання, пряма лінія роз’єднання (рис.32, в) призводить до підвищеної витрати металу і поганого заповнення кутів Кглибоких порожнин штампа.

При ламаній поверхні роз’єднання штампа (рис.32, г) кути К розташовані в менш глибоких порожнинах штампів, що поліпшує умови їхнього заповнення. При штампуванні подовженої поковки простої форми і невеликої товщини доцільно використовувати роз’єднання штампа по плоскій частині поковки (рис.32, д), е).

У деяких випадках ламана поверхня роз’єднання (рис.33) дозволяє уникнути напусків і дає можливість зменшити об’єм обробки різанням і витрати металу.

Рисунок 33 – Деталь із плоскою (а) і східчастою (б)

поверхнею роз’єднання

а)

б)

в)

Рисунок 34 – Вибір положення роз’єднання штампа за умовою

роботи деталі

Іноді положення поверхні роз’єднання штампів і відповідно форма поковок визначаються заданою макроструктурою.

Наприклад, якщо деталь (рис.34) працює на зріз по лінії а-а, то волокно повинне бути розташовано перпендикулярно лінії зрізу. Положення поверхні роз’єднання II—II у даному випадку не є задовільним. Тому, незважаючи на недоліки, варто вибрати роз’єднання I—I. Кращі експлуатаційні властивості має поковка, яка штампується без облою, тому що відсутні перерізані при видаленні облою волокна.

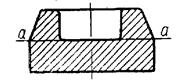

Вихідний індекс.Встановлено 23 значення індексів штампованої заготовки 1÷23 [7]. Вихідний індекс необхідний для подальшого призначення основних припусків, допусків. Він визначається залежно від попередньо визначених параметрів – маси штампованої заготовки Qn, групи сталі М, ступеню складності С та класу точності Т за номограмою (рис.35, таблиця 8).

| Маса поковки, кг | Група сталі | Ступінь складності поковки | Клас точності поковок | Вихідний індекс | |||||||||||||||||

| М1 М2 М3 | С1 С2 С3 С4 | Т1 Т2 Т3 Т4 Т5 | |||||||||||||||||||

| до 0,5 вкл. >0,5 до 1,0 >1,0 до 1,8 >1,8 до 3,2 >3,2 до 5,6 >5,6 до 10,0 | |||||||||||||||||||||

| |||||||||||||||||||||

Рисунок 35 – Визначення вихідного індексу

Для визначення вихідного індексу за таблицею 8 в графі „Маса поковки” знаходиться, відповідно до встановленої маси Qn, рядок.

Далі необхідно перемістити по горизонталі вправо, до перетину з М1. Якщо група сталі М1, то необхідно продовжувати рух до перетину з С1. Якщо ж група сталі М2 або М3, то необхідно по потовщеній лінії від М1 опуститися вниз до перетину з вертикальною лінією М2 чи М3, після чого продовжувати переміщення вправо по горизонталі до перетину з С1.

Якщо ступінь складності заготовки С1, то необхідно продовжити рух по горизонталі вправо до перетину з Т1. Якщо ж ступінь складності заготовки С2, С3, С4, то необхідно опуститися від С1 вниз по потовщеній лінії до перетину з вертикальною лінією С2 чи С3, чи С4 відповідно. Від точки перетину далі необхідно продовжити переміщення вправо по горизонталі до перетину з Т1.

Якщо клас точності штампованої заготовки Т2, Т3, Т4, Т5, то необхідно опуститися від Т1 вниз по потовщеній лінії до перетину з вертикальною лінією Т2 чи Т3, чи Т4, чи Т5. Від цієї точки перетину далі потрібно рухатись вправо по горизонталі до перетину з графою „Вихідний індекс” та встановити його значення.

На рисунку 35 наведено приклади для вибору індексу при таких умовах:

1. Штампована заготовка масою 0,5 кг, група сталі М1, ступінь складності С1, клас точності Т2.

Вихідний індекс – 3.

2. Штампована заготовка масою 1,5 кг, група сталі М3, ступінь складності С2, клас точності Т1.

Вихідний індекс – 6.

Вибрані дані Т, М, С, індекс, форма конфігурації роз’єднання штампа занести, як вихідні дані, до розрахункової таблиці (див. табл. 9).

Вихідний індекс для наступного призначення основних припусків, допусків і допустимих відхилень визначається залежно від маси, марки сталі, ступеня складності і класу точності поковок (таблиця 8).

Таблиця 8 – Визначення вихідного індексу

| Маса поковки, кг | Група сталі | Ступінь складності поковки | Клас точності поковки | Вихідний індекс | |||||||||||||||

| М1 М2 М3 | С1 С2 С3 С4 | Т1 Т2 Т3 Т4 Т5 | |||||||||||||||||

| до 0,5 вкл. > 0,5 до 1,0 > 1,0 до 1,8 > 1,8 до 3,2 > 3,2 до 5,6 > 5,6 до 10,0 > 10,0 до 20,0 > 20,0 до 50,0 > 50,0 до 125,0 > 125,0 до 250 | |||||||||||||||||||

Дата добавления: 2016-07-27; просмотров: 3272;