Основные операции горячей штамповки

Горячую штамповку применяют в тех случаях, когда холодное деформирование невозможно. При нагреве пластические свойства металла резко возрастают, а сопротивление металла деформированию уменьшается в несколько раз. Горячей штамповкой получают поковки разных форм и размеров из стали, цветных металлов и сплавов.

Примерами поковок могут служить шатуны, ступенчатые валы, зубчатые колеса, различные рычаги и многие другие.

Технологический процесс получения поковок предусматривает заготовительные, деформирующие и завершающие операции.

Исходным материалом для горячей штамповки служит прокат, прессованные прутки, слитки и литые профильные заготовки. В заготовительном отделении цеха исходный материал разделяют на мерные заготовки.

Полученные заготовки перед штамповкой нагревают в пламенных или электрических печах, а также в индукционных установках. Иногда нагрев производят в расплавленных солях и стекле.

Для изготовления качественных поковок следует строго соблюдать режим нагрева, установленный для каждого металла

Для каждого материала испытаниями определены температурные интервалы горячей штамповки, т. е. температуры начала и окончания штамповки. Например, для стали 10 рекомендуется интервал 1280…750° С, а для стали ШХ15 – 1120…850° С.

Нагретые заготовки штампуют на молотах, кривошипных горягештамповочных прессах, фрикционных винтовых прессах, на горизонтально-ковочных машинах и другом оборудовании.

Штампы для горячей штамповки по видам применяемого обо-эудования подразделяются на молотовые, прессовые, высадочные (на горизонтально-ковочных машинах и горячевысадочных автоматах) и вальцовочные (на ковочных вальцах).

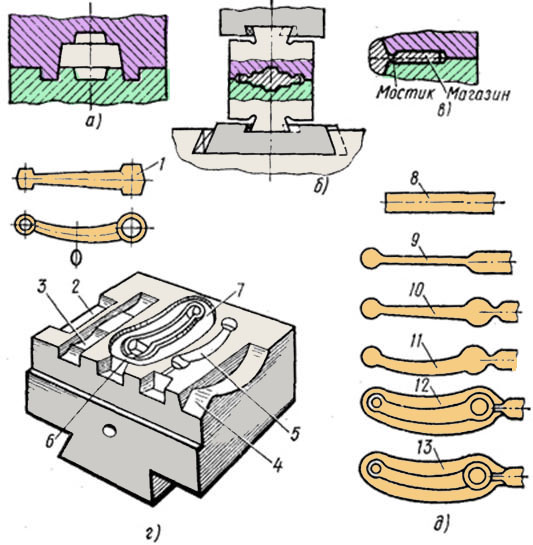

Деформируемая заготовка принимает форму рабочей полости штампа, называемой ручьем. Для изготовления простых поковок применяют одноручьевые штампы, а для сложных – многоручьевые (Рисунок 5.25, а…д).

Ручьи подразделяют на заготовительные и штамповочные. В заготовительных ручьях (протяжном, подкатном, гибочном и др.) производится перераспределение металла заготовки вдоль ее оси. Штамповочные ручьи в свою очередь подразделяют на предварительные и окончательные. Вокруг окончательного ручья штампа в большинстве случаев делают облойную канавку. В эту канавку при штамповке вытекает избыток металла, образуя облой.

Штампы для штамповки с облоем называют открытыми, а для безоблойной штамповки – закрытыми.

| а – закрытый; б – открытый одноручьевой; в – облойная канавка; г – нижняя половина открытого многоручьевого штампа; д – переходы штамповки; 1 – поковка; заготовительные ручьи: 2 – протяжной; 3 – подкатной; 4 – гибочный; штамповочные ручьи: 5 – предварительный; 6 – окончательный; 7 – облойная канавка; 8 – исходная заготовка; 9 – протяжка; 10 – подкатка; 11 – гибка; 12 – предварительная штамповка; 13 – окончательная штамповка Рисунок 5.25 Молотовые штампы |

Полученные горячей штамповкой поковки подвергают завершающим и отделочным операциям. К ним относятся: обрезка облоя, пробивка отверстий, термическая обработка, очистка, правка и калибровка.

Обрезку облоя и пробивку отверстий производят в специальных штампах на обрезных кривошипных или гидравлических прессах. После этого поковки подвергают термической обработке для улучшения механических характеристик металла. Применяют следующие виды термообработки: нормализацию, отжиг, закалку и отпуск.

Остающуюся на поверхности поковок окалину очищают дробемётной очисткой, галтовкой или травлением.

Для устранения искривлений поковки подвергают правке в горячем или холодном состоянии, а для повышения точности формы и размеров – калибровке. Отличие калибровки от правки состоит в том, что при калибровке изменяются размеры поковок, а при правке устраняются искривления без изменения основных размеров поковки.

После правки и калибровки проверяют точность формы и размеров поковки, контролируют структуру и механические свойства металла. Только после проверки соответствия чертежу и техническим требованиям на изготовление поковки передаются для дальнейшей обработки.

Дата добавления: 2019-02-08; просмотров: 2249;