Основные операции холодной объемной штамповки

Холодная объемная штамповка – один из наиболее производительных методов изготовления деталей из сталей, цветных металлов и их сплавов. Его широко применяют в машиностроении, приборостроении и других отраслях металлообрабатывающей промышленности.

Холодная объемная штамповка по сравнению с обработкой резанием обеспечивает более высокую производительность, экономное расходование металла и способствует улучшению его механических свойств, повышению надежности и долговечности эксплуатации изготовленных деталей.

По сравнению с горячей объемной штамповкой холодная имеете ряд преимуществ: нет операции нагрева металла, нет операций, необходимых для удаления окалины, нет обезуглероживания поверхностного слоя металла.

При холодной штамповке отходы металла значительно меньше, точность штампованных деталей может достигать 9…10 квалитета (при горячей – 12…14 квалитет) при высоком качестве поверхности детали.

Детали, изготовляемые холодной объемной штамповкой, нередко доделывают резанием: подрезают торцы, прорезают узкие пазы сверлят отверстия малых диаметров и др.

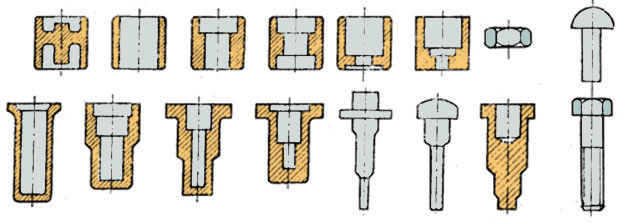

Холодная объемная штамповка широко применяется для изготовления различных стандартных, нормализованных или оригинальных (нестандартных) деталей, например болтов, винтов, заклепок, шариков, роликов и колец подшипников качения, фасонных гаек автомобилей, поршневых пальцев, мелких цилиндрических и конических зубчатых колес, корпусов свечей зажигания автомобилей, корпусов часов и т. п. (Рисунок 5.19).

|

| Рисунок 5.20 Виды деталей, получаемых холодной объемной штамповкой |

Объемные штампованные детали можно соединять сваркой, создавая штампо-сварные конструкции.

Детали холодной объемной штамповкой получают главным образом из холоднотянутого металла. Холодной объемной штамповкой можно обрабатывать многие стали, а также деформируемые цветные металлы и сплавы (латуни, сплавы алюминия и некоторые другие).

Операции холодной объемной штамповки подразделяют на разделительные и формоизменяющие/

К разделительным операциям относятся отрезка, обрезка и пробивка.

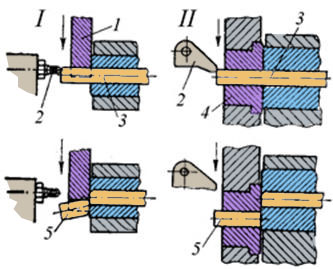

Отрезка (Рисунок 5.21) – разделение прутков на мерные заготовки выполняют на сортовых ножницах, пресс-ножницах, на прессах в штампах или на специальных отрезных прессах-автоматах. Длина отрезаемой заготовки, как правило, должна быть не меньше половины диаметра прутка.

| 1 – нож; 2 – упор; 3 – пруток; 4 – режущая втулка; 5 – отрезанная заготовка Рисунок 5.21 Отрезка заготовок: I – ножом; II – втулкой |

Обычно при отрезке заготовки получаются с косым срезом и некоторым искажением формы, а длинные заготовки несколько изгибаются. При резке втулочными ножами или в специальных штампах эти дефекты получаются меньшими. Точность отрезки повышается при правильном выборе угла наклона прутка и равном ему угле скоса ножей. Эти углы назначаются в пределах 3…7° для сталей.

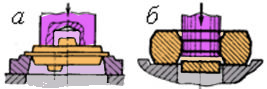

Обрезку (Рисунок 5.22,а) назначают для отделения отхода по контуру отштампованной детали. Ее осуществляют в штампах на прессах. При повышенных требованиях к шероховатости поверхности реза применяют последующую зачистку или калибровку.

| а – обрезка; б – пробивка Рисунок 5.22 Схемы разделительных операций холодной объемной штамповки |

Пробивкой (Рисунок 5.22,б) получают небольшие по глубине сквозные отверстия или удаляют отход (пленку или перемычку) между наметками отверстия.

При холодной объемной штамповке отверстия обычно сразу не получают. Вместо них выштамповывают углубления – наметки, между которыми остается пленка (перемычка), удаляемая пробивкой. Так, например, штампуют гайки.

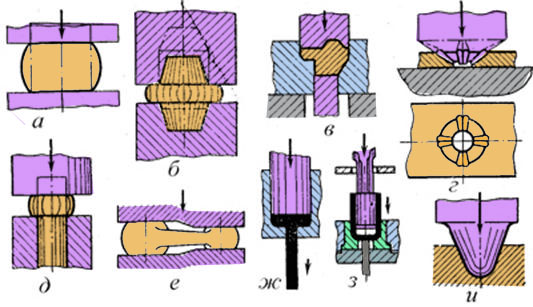

Формоизменяющие операции. К формоизменяющим операциям холодной объемной штамповки относятся:

o осадка;

o высадка;

o выдавливание полостей;

o калибровка;

o рельефная чеканка и некоторые другие (Рисунок 5.23).

Их выполняют на универсальных и специальных кривошипных или гидравлических прессах и на различных прессах-автоматах.

| б – осадка открытая; в – осадка закрытая; г – рельефная чеканка; д – высадка; е – калибровка; ж – прямое выдавливание; з – обратное выдавливание; и – выдавливание полостей Рисунок 5.23 Формоизменяющие операции холодной объемной штамповки. |

При осадке (Рисунок 5.23, а, б) формообразование детали происходит за счет уменьшения высоты заготовки с одновременным увеличением ее поперечных размеров.

Высадкой (Рисунок 5.23, д) называют операцию, при которой производится осадка части заготовки. Применяют эту операцию для получения местных утолщений. Особенно широко высадка используется для получения головок болтов, винтов, заклепок на холодно-высадочных прессах-автоматах. Производительность таких автоматов достигает нескольких сотен деталей в минуту, что в десятки раз превышает производительность токарных автоматов.

Число ударов, необходимое для высадки головки болта или другой детали, определяют, исходя из отношения длины  высаживаемой части к диаметру

высаживаемой части к диаметру  исходного металла. Зная объем

исходного металла. Зная объем  высаживаемой головки детали и площадь поперечного сечения заготовки

высаживаемой головки детали и площадь поперечного сечения заготовки  , можно определить длину высаживаемой части

, можно определить длину высаживаемой части

.

.

За один удар без продольного изгиба заготовки можно высадить головку при отношении  не более 2,25. за два удара при

не более 2,25. за два удара при  .

.

В зависимости от необходимого числа ударов применяют одно-, двух-, трех- и четырехударные холодновысадочные автоматы.

При больших значениях  высадку осуществляют пуансонами с конической полостью. при разработке технологического процесса холодной высадки необходимо учитывать величину диаметра высаживаемой головки. на наружной поверхности головки могут появиться поверхностные дефекты материала (например, волосовины, трещины). Поэтому диаметр

высадку осуществляют пуансонами с конической полостью. при разработке технологического процесса холодной высадки необходимо учитывать величину диаметра высаживаемой головки. на наружной поверхности головки могут появиться поверхностные дефекты материала (например, волосовины, трещины). Поэтому диаметр  головки при свободной высадке делают не больше, чем 2…2,5 диаметра заготовки, а при частично или полностью закрытой высадке – не более трех диаметров заготовки.

головки при свободной высадке делают не больше, чем 2…2,5 диаметра заготовки, а при частично или полностью закрытой высадке – не более трех диаметров заготовки.

Большой экономический эффект, получаемый при изготовлении крепежных деталей, а также различных изделий ступенчатой формы, утолщений и буртиков холодной высадкой, способствует широкому внедрению в производство холодновысадочных автоматов.

Штамповка выдавливанием. При выдавливании деформируемый металл под действием пуансона вытесняется в отверстие матрицы или в зазор между пуансоном и матрицей.

Различают выдавливание:

o прямое;

o обратное;

o комбинированное;

o радиальное (Рисунок 5.24).

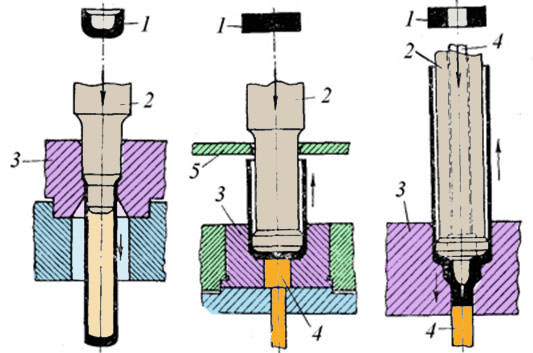

При прямом – металл течет в сторону рабочего хода пуансона и выдавливается в сквозное отверстие матрицы. Прямое выдавливание применяют для получения как сплошных (Рисунок 5.23, ж), так и полых деталей (Рисунок 5.24, а).

При обратном выдавливании металл течет в направлении, противоположном движению пуансона, и выдавливается в зазор между пуансоном и матрицей (Рисунок 5.24, б).

При комбинированном – металл течет как в направлении рабочего движения пуансона, так и в противоположном (Рисунок 5.24, в).

| 1 – заготовка; 2 – пуансон; 3 – матрица; 4 – выталкиватель; 5 – съемник (стрелками указано направление течения металла) Рисунок 5.24 Холодная объемная штамповка выдавливанием : а – прямым; б – обратным; в – комбинированным |

Холодным выдавливанием получают полые тонкостенные и толстостенные детали с выступами, отростками или без них, а также различные фасонные детали. Профиль поперечного сечения получаемых деталей может быть квадратным, круглым, прямоугольным и др.

Точность размеров деталей, полученных выдавливанием, достигает 7…8 квалитета.

Калибровку применяют для получения точных размеров и высокой чистоты поверхностей штампованных деталей.

Калибровка (рисунок 5.23,е) – это окончательная операция обработки давлением полуфабрикатов, предварительно полученных горячей или холодной объемной штамповкой, к которым предъявляются повышенные требования по точности размеров и шероховатости поверхности. Например, калибруют в холодном состоянии горяче-штампованные шатуны автомобильных двигателей, различные штампованные рычаги, некоторые холодноштампованные детали автомобилей, приборов, часов и др.

Дата добавления: 2019-02-08; просмотров: 3416;