ЛИТЬЕ В МЕТАЛЛИЧЕСКИЕ ФОРМЫ

Отливки, полученные в разовой песчано-глинистой форме, имеют невысокую точность размеров и недостаточную чистоту поверхности, большие припуски на механическую обработку, крупнозернистую структуру. В связи с этим разрабатываются и все более широко внедряются способы литья, при которых повышается точность и снижается шероховатость поверхностей отливки и уменьшаются припуски на ее механическую обработку. В производстве используется много способов получения литья повышенной точности, в том числе литье в металлические формы (кокильное литье), литье под давлением, центробежное литье.

2.1. Литье в металлические формы (кокильное литье)

Сущность метода заключается в том, что вместо разовой песчано-глинистой литейной формы используют металлическую, многократно применяемую форму, называемую кокилем. Для получения в отливке внутренних полостей используют чаще всего металлические стержни. В металлических формах получают отливки из цветных сплавов, чугунов и реже сталей. Литье в кокиль имеет ряд преимуществ по сравнению с литьем в песчано-глинистые разовые формы:

• не требуются формовочные и стержневые смеси, модельно-опочная оснастка, повышается точность и чистота поверхности отливок;

• уменьшается количество пыли в литейном цехе и улучшаются санитарные условия труда; обслуживание металлических форм не требует высокой квалификации рабочих;

• значительно повышается производительность труда; сокращаются потребные производственные площади.

Однако наиболее важным преимуществом литья в металлические формы является многократное использование форм, высокое качество и плотность отливок. Плотность металла повышается за счет большой скорости затвердевания расплава, в десятки раз превышающей скорость затвердевания его в песчаной форме. Фронт кристаллизации в этом случае распространяется от поверхности к центру, что облегчает питание отливки жидким металлом. Благодаря повышенной скорости охлаждения растворенные в металле газы не успевают полностью выделиться, остаются в растворенном состоянии и тем самым оказывают менее вредное влияние на плотность и свойства отливок.

Наряду с преимуществами литье в кокиль имеет и ряд недостатков:

• высокая стоимость металлических форм, которые применяются поэтому только в серийном и массовом производстве;

• трудность изготовления кокилей для деталей сложной конфигурации;

• неподатливость металлических форм, что увеличивает опасность появления трещин в отливках;

• получение чугунных отливок с отбеленной поверхностью, требующих отжига, что удорожает их изготовление.

Устройство металлических форм (кокили). Металлические формы — кокили являются литейными формами многократного использования. Их изготавливают из серого, высокопрочного и легированного чугуна или стали.

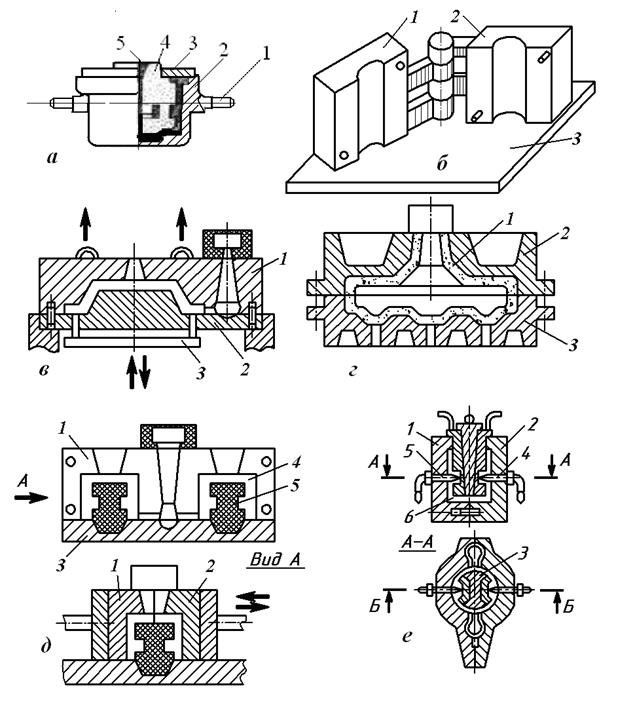

По конструкции металлические формы бывают вытряхные, неразъемные и разъемные. Вытряхные кокили (рис. 2.1, а), приме-няют для отливок, конструкция которых обеспечивает свободное удаление их из формы вместе с литниковой системой при повороте формы на 180°. Разъемные кокили делают створчатыми (рис. 2. 1, б), с горизонтальной плоскостью разъема (рис. 2.1, в) и с вертикальной плоскостью разъема (рис. 2.1, д, е) и более сложных конструкций.

Внутренняя полость кокиля (рабочая поверхность) оформляет наружную конфигурацию отливки. Отверстия, пазы и полости в отливке выполняются при помощи стержней — обычных песчаных или металлических. При этом конструкция металлических стержней должна обеспечивать их свободное извлечение из формы после затвердевания отливки. Для того чтобы можно было извлечь сложный металлический стержень 3 (рис. 2.1, е), его делают составным — из трех частей.

Металлическая форма не обладает газопроницаемостью, поэтому конструкция формы должна обеспечивать удаление воздуха и газов при ее заливке. В форме наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски по плоскости разъема.

Металлическая форма неподатлива и оказывает сопротивление усадке отливки при затвердевании. Это затрудняет извлечение отливки из формы. Поэтому в кокилях часто предусматривают толкатели (рис. 2.1, е).

Перед заливкой в кокиль металла рабочую поверхность кокиля окрашивают тонким слоем огнеупорной краски. Краска защищает поверхность кокиля от непосредственного контакта с жидким металлом и тем самым уменьшает износ формы. Кроме того, толщиной слоя краски можно регулировать интенсивность охлаждения отливки, так как краска менее теплопроводна, чем металлический кокиль. Окраску производят несколько раз в смену.

Полости литниковой системы, прибылей, выпоров облицовывают теплоизоляционным материалом (например, асбестом) и окрашивают более толстым слоем краски. Металл в этих каналах будет затвердевать в последнюю очередь.

Перед началом работы кокили подогревают до температуры 200…300 °С. Если перед заливкой металла форма будет холодной, то из-за большой теплопроводности формы металл потеряет жндкотекучесть раньше, чем заполнит форму. К тому же при заливке в неподогретый кокиль его поверхность при контакте с жидким металлом испытывает «термоудар», что увеличивает износ формы.

Стойкость металлической формы зависит от ее материала, температуры заливаемого сплава и массы отливки. Наименьшую стойкость имеют кокили при заливке стали 10…50 шт. при производстве крупных отливок и 400…600 шт. — мелких. При литье алюминиевых, магниевых и цинковых сплавов в кокиле можно получить от нескольких тысяч до сотен тысяч отливок.

Особенности технологии получения отливок в металлических формах. Перед заливкой поверхность металлической формы покрывают специальной краской с целью изолирования ее от соприкосновения с жидким металлом и увеличения срока службы формы, улучшения поверхности отливки или, в некоторых случаях, для уменьшения скорости охлаждения.

Во избежание отбела чугунных отливок необходимо подобрать соответствующий химический состав чугуна, обеспечивающий протекание процесса графитизации в условиях повышенной скорости охлаждения. С этой же целью перед заливкой чугуна кокиль нагревают до 250…300 °С и время выдержки отливок в кокиле сокращают до минимума. При получении в металлических формах отливок из силуминов отпадает необходимость модифицирования их натрием, так как быстрое охлаждение приводит к самопроизвольному измельчению кремния в образующейся эвтектике. При литье в кокиль медных сплавов полость формы покрывают жирными красками. Между металлом и кокилем образуется газовая прослойка, предотвращающая пригар и способствующая получению гладкой поверхности.

Весь технологический процесс получения отливок в металлических формах состоит из таких последовательно выполняемых операций: очистка кокиля от старой облицовки, подогрев формы, покраска формы, установка стержней, сборка формы, заливка, удаление отливки из формы.

2.2. Литье под давлением

Сущность метода состоит в том, что жидким металлом принудительно (под давлением) заполняют металлическую пресс-форму. Принудительное питание отливки жидким металлом устраняет образование усадочных раковин, рыхлот и пустот и дает возможность отказаться от прибылей. Ускоренная кристаллизация отливки способствует образованию мелкозернистой структуры и повышает ее механические свойства. Благодаря внешнему давлению растворенные в металле газы не выделяются и остаются в растворе, что снижает газовую пористость, повышает плотность, а следовательно, и прочность отливок. Детали, отлитые под давлением, обладают высокой точностью (10…12 квалитет точности) и шероховатостью поверхностей отливки Rz > 10 мкм. Поэтому в большинстве случаев они не нуждаются в механической обработке и направляются непосредственно на сборку. Литьем под давлением можно изготовить отливки с глубокими полостями, малыми отверстиями (диаметром до 2 мм),резьбой и толщиной стенок до 0,5 мм. К преимуществам этого вида литья также относится высокая производительность и взаимозаменяемость получаемых деталей. Металлические пресс-формы довольно сложны и дороги. Поэтому этот метод применяется в массовом производстве для получения тонкостенных отливок небольшой массы (до 50 кг) из цветных сплавов, обладающих сравнительно невысокой температурой плавления.

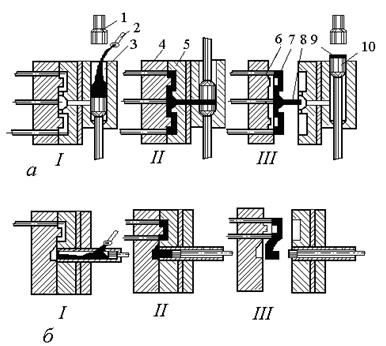

Литье под давлением осуществляется на специальных машинах, основными узлами которых являются: камера сжатия, металлическая пресс-форма и устройство для выталкивания отливок. По способу создаваемого давления машины делят на поршневые (широко используемые в практике) и компрессорные. Поршневые гидравлические машины бывают с горячей и холодной камерами сжатия. Машины с горячей камерой сжатия применяются в основном для получения отливок из сплавов с низкой температурой заливки (на основе цинка, олова, свинца), а с холодной камерой сжатия — для получения отливок из всех цветных сплавов.Устройство и работа поршневых машин. Поршневые машины могут быть выполнены с вертикальной и горизонтальной камерой сжатия.

На машинах с вертикальной холодной камерой сжатия камера отделена от печи с расплавленным металлом (рис. 2.2, а).

Рис. 2.2. Поршневые машины для литья под давлением с холодной камерой сжатия

Сплав 2 заливают мерной ложкой в камеру сжатия 3 (положениеI). Верхний поршень 1, опускаясь, оказывает давление на сплав, а нижний поршень 10, перемещаясь, открывает литниковый канал. Сплав заполняет полость формы, состоящей из двух половин 4 и 5 (положение II). После затвердевания металла подвижная полуформа 4 отходит в сторону, и отливка 7, вместе с литником 8, выталкивается толкателями 6, а излишек металла 9 —поршнем 10 (положение III). Процесс литья под давлением на машине с горизонтальной холодной камерой сжатия (рис. 2.2, б) протекает в той же последовательности.

Рис. 2.3. Поршневая машина с горячей камерой прессования

Рис. 2.3. Поршневая машина с горячей камерой прессования

|

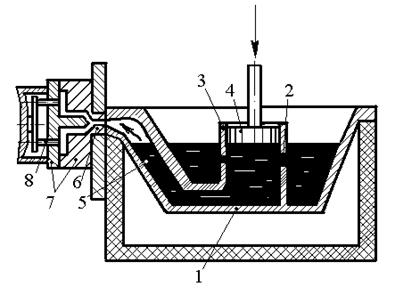

В машинах с горячей камерой сжатия камера размещается непосредственно в ванне с жидким металлом и подвержена его воздействию. На рис. 2.3 изображена схема работы такой машины. Чугунный тигель 1 для поддержания постоянной температуры жидкого сплава снизу подогревается. При верхнем положении поршня 4 .через отверстие 2 сплав заполняет цилиндр 3 и канал 5. Перед заливкой форма 7 закрывается и конец мундштука 6 заходит в канал 5. При опускании поршень вытесняет сплав из цилиндра и канала в полость формы. После затвердевания отливки поршень поднимается, форма раскрывается, и отливка выталкивается из формы толкателями 8.

К преимуществам машин с горячей камерой сжатия относится возможность большей автоматизации, большая производительность, меньшие потери металла и улучшение условий труда. Однако на них нельзя получать отливки из сплавов с температурой плавления выше 450 °С и, кроме того, поршень, находящийся в расплаве, быстро изнашивается.

В машинах с холодной камерой поршень непродолжительно соприкасается с расплавом и поэтому изнашивается меньше. В этих машинах можно применять большие давления, что обеспечивает хорошую плотность отливок.

Центробежное литье

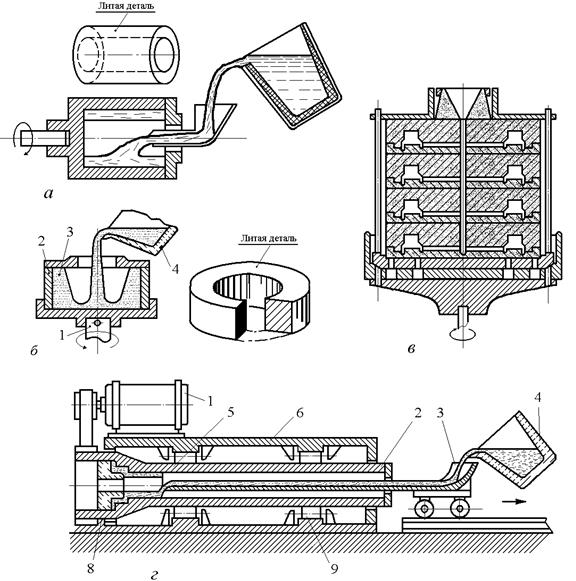

Сущность метода заключается в том, что жидкий металл заливают в форму, вращающуюся с определенной скоростью. Заполнение формы и кристаллизация металла происходит под действием центробежных сил, что обеспечивает значительное уплотнение и повышение прочности отливок. Газы и неметаллические включения (окислы, шлак), будучи более легкими, оттесняются тяжелым металлом к внутренней полости отливки, скапливаются там и затем удаляются при механической обработке. Преимуществом центробежного литья является высокий выход годного литья (до 90 %) благодаря почти полному устранению расхода металла на литники и прибыли.

Ось вращения формы может быть расположена горизонтально и вертикально. Если диаметр отливки значительно меньше ее длины (трубы, гильзы), то ось вращения располагают горизонтально (рис. 2.4, а). Если диаметр отливки больше ее высоты (колеса, шкивы, шестерни), то ось вращения располагают вертикально (рис. 2.4, б). В обоих случаях ось вращения совпадает с осью отливки, и внутренние ее очертания достигаются без применения стержней. Толщина стенки отливки определяется количеством подаваемого в форму металла. Этот метод применяют при получении отливок, имеющих форму тела вращения.

При получении фасонных отливок ось вращения может не совпадать с геометрической осью отливки (рис. 2.4, в).Внутренние очертания отливка получает при помощи стержней. Такой способ называется центрифугированием.

Центробежное литье труб. Наибольшее распространение центробежное литье получило при производстве литых чугунных труб. На рис. 2.4, г изображена схема центробежной машины для отливки чугунных труб с вращающейся от электродвигателя металлической формой 3 без футеровки. Форма имеет уклон до 5° для облегчения течения металла и извлечения отливки. Жидкий чугун из ковша по неподвижному желобу 1 попадает в форму, охлаждаемую водой из трубы 2. По мере заполнения металлом форма перемещается по рельсам влево.

По окончании заливки форма находится в крайнем левом положении и еще некоторое время вращается до полной кристаллизации металла. Затем электродвигатель выключают, а трубу вместе со стержнем 4, предназначенным для образования раструба, клещами извлекают из формы.

Рис. 2.4. Центробежное литье: а—ось вращения горизонтальная; б—ось вращения вертикальная в—центрифугирование; г — центробежное литье чугунных труб

Труба выдвигается влево, а форма движется вправо, в исходное для заливки положение (как показано на схеме). Чугунные трубы, полученные этим способом, с внешней поверхности отбеливаются, и в них возникают значительные внутренние напряжения. Поэтому после извлечения из формы отливки подвергают отжигу при температуре 850…920 °С.

Дата добавления: 2019-02-08; просмотров: 2910;