Поверхности катания

Колесная пара является одной из наиболее ответственных частей вагона. Она направляет движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсы.

Безопасность движения поездов во многом зависит от качества колесных пар. Состояние колесных пар оказывает влияние на плавность хода.

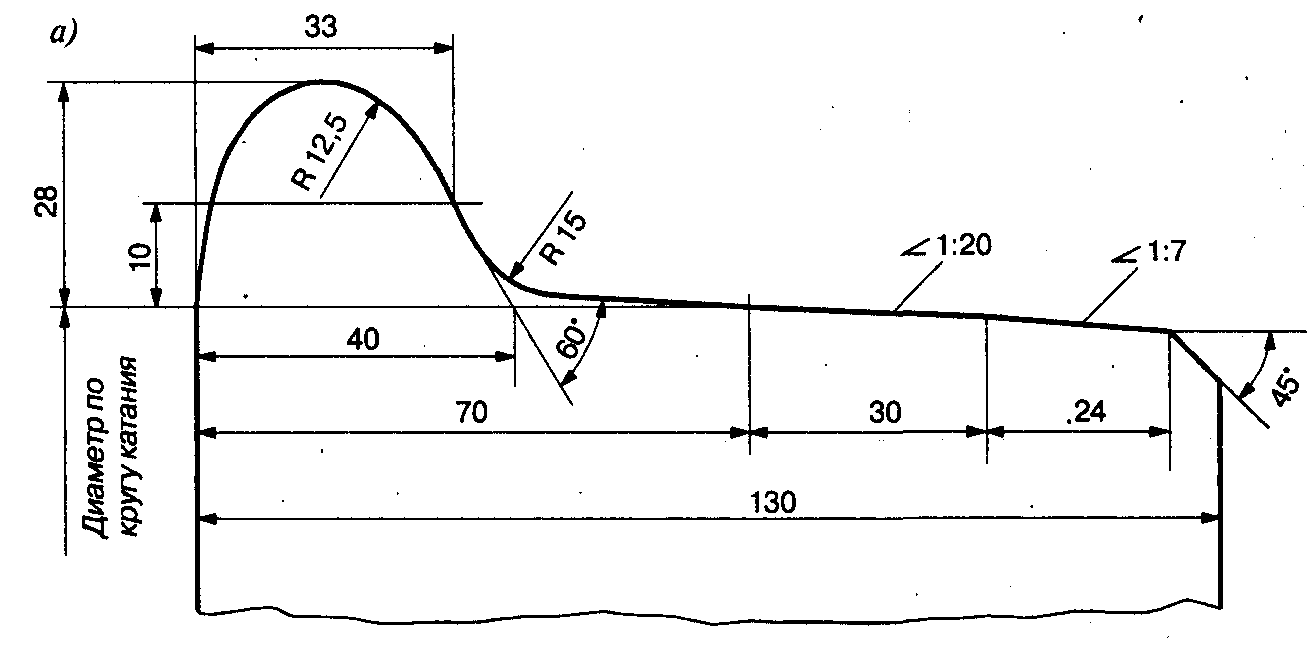

Колесные пары работают в весьма тяжелых условиях и к их техническому состоянию предъявляются жесткие требования. Поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания. Профиль поверхности катания соответствует профилю головки рельса и обеспечивает наиболее рациональное взаимодействие колеса с рельсом. (Рис 1.).

Рис. 1. Профили поверхности катания колеса с толщиной гребня 33 мм

В отличие от кузова вагона, который размещается на тележках, имеющих рессорное подвешивание, колесные пары вместе с подшипниками рессор не имеют. В связи с этим они воспринимают значительные динамические нагрузки.

В процессе работы колесные пары изнашиваются и повреждаются. Наибольшему износу подвергается поверхность катания колесных пар. Статистические данные по случаям нарушений безопасности движения в пассажирском хозяйстве говорят о том, что более 75% браков в поездной и маневровой работе являются следствием появления на поверхностях катания колесных пар различных дефектов (ползуны, навары, выщербины и т.д.)

Колесные пары с сверхдопустимыми износами и повреждениями, угрожающими безопасности движения, должны быть выкачены из под вагона и направлены в ремонт. Для проверки состояния колесных пар пользуются специальным измерительным инструментом (Шаблонами).

В эксплуатации наиболее часто применяют абсолютный шаблон. На каждом составе пассажирского поезда в обязательном порядке должен быть абсолютный шаблон. Ответственность за наличие на составе своевременно поверенного абсолютного шаблона возлагается на начальника поезда.

|

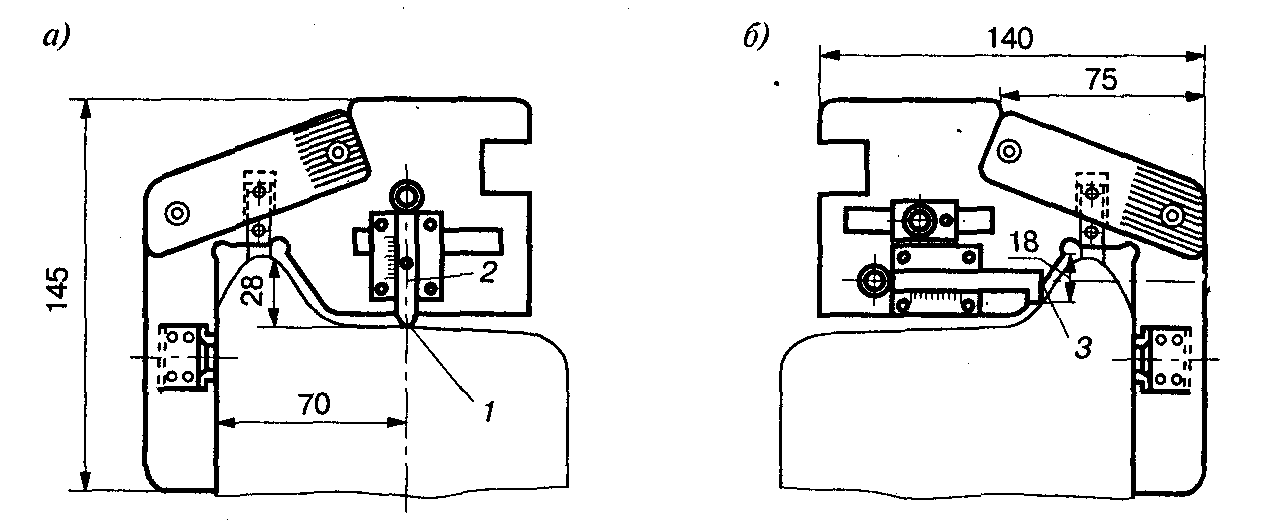

Рис. 2. Положения абсолютного шаблона при измерении проката (а)

и толщины гребня колеса (б)

1- середина поверхности катания; 2- вертикальная измерительная ножка шаблона;

3- горизонтальный измерительный движок шаблона

Естественный износ поверхности катания, происходящий при качении колеса по рельсу вследствие деформации частиц металла в зоне контакта называется прокатом. Прокат измеряют абсолютным шаблоном (рис.2а) на расстоянии 70 мм от внутренней грани колеса, то есть в наиболее изнашиваемой части по кругу катания.

Рис. 3 Схематическое изображение

ползуна

Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания, размер проката прочитывают на вертикальной шкале шаблона. Для проверки наличия и измерения неравномерного проката необходимо измерить прокат в нескольких местах по диаметру колеса. В этом случае неравномерный прокат определяется как разница между максимальным и минимальным значением, выявленным в результате проведенных измерений.

Толщину гребня измеряют абсолютным шаблоном (рис.2б) на расстоянии 18 мм от его вершины с помощью горизонтального движка 3 шаблона.

Если во время движения вагона внезапно остановить вращение колесной пары (заклинивание колесной пары), то она начнет скользить по рельсам. При этом металл в точке контакта с рельсом начнет интенсивно изнашиваться из-за трения. В результате нагрева будут происходить изменения структуры металла. Таким образом на поверхности катания образуется некоторая площадка, которую называют ползуном (Рис.3). Если после образования ползуна колесная пара опять придет во вращение, то образовавшийся ползун при каждом обороте колеса будет ударять по рельсу. Сила удара будет зависеть от глубины ползуна, скорости вращения колеса и массы вагона. Ползун - чрезвычайно опасный дефект колесной пары. Он разрушает ходовые части вагонов и рельсовый путь. Например, при движении крытого гружёного грузового вагона грузоподъёмностью 66 тонн, при скорости движения 60 км/час и глубине ползуна 2 мм, сила удара колеса в рельс достигает величины 40 тонн. Нетрудно представить, как такие ударные нагрузки действуют на подшипники и на рельсы. В результате такого воздействия подшипники разрушаются, а рельс (особенно при низких температурах) в месте удара может дать трещину. В практике железнодорожного транспорта были случаи, когда целые перегоны были нарублены на куски в результате образования ползунов на поверхностях катания колесных пар.

О появлении ползуна можно судить по ритмичным, сильным ударам колес о рельсы.

Ползун на поверхности катания измеряют также абсолютным шаблоном. Для этого шаблон устанавливают так же, как и при измерении проката. Для того чтобы замерить глубину ползуна нужно определить разность между величиной проката, который в эксплуатации почти всегда имеется на поверхности катания, и глубиной площадки на середине ползуна. Таким образом, при помощи абсолютного шаблона надо сделать два замера - замерить величину проката и замерить глубину ползуна в самой глубокой его части. Разница между двумя этими замеренными значениями будет составлять глубину ползуна.

Пример: При замере величины проката был получен размер 5 мм, а при замере в самой глубокой части ползуна был получен размер 6,5 мм. Определим глубину ползуна: 6,5 – 5 = 1,5 мм. Таким образом, глубина ползуна равна 1,5 мм.

Менее часто, но в практике также встречается такое повреждение поверхности катания, как навар. Навар, обычно возникает при воздействии на колесо тормозных колодок. При этом колесо не заклинивается полностью, а продолжает вращаться. В зоне контакта, из-за воздействия силы трения, возникает сильный нагрев металла. При этом происходит изменение его структуры и частичное смещение металла с поверхности катания. Навар имеет вид, напоминающий сварной шов и на некоторую величину выступает над поверхностью катания колеса. Динамическое воздействие от навара аналогичное воздействию от ползуна. Измеряется величина навара, так же как и величина ползуна, только в данном случае величина его замера будет превышать величину проката.

Пример: При замере величины навара в самом высоком месте был получен размер 6,5 мм, а при замере величины проката получен размер 5 мм. Определим высоту навара: 6,5 – 5 = 1,5. Таким образом, высота навара равна 1,5 мм.

Навар опасен тем, что при последующей работе колеса, изменивший свою структуру металл начинает постепенно выкрашиваться при ударах о рельс и на этом месте образуется такая неисправность поверхности катания, как выщербина.

В последнее время на железных дорогах принимаются меры по усилению верхнего строения пути. При этом укладываются рельсы, обладающие повышенной износостойкостью и прочностными качествами. В этих условиях резко возрастает скорость образования ползунов на поверхности катания колесных пар вагонов в случае их заклинивания. Опыт показывает, что при отправлении пассажирского вагона со станции в заторможенном состоянии глубина ползуна нарастает со скоростью от 0,5 до 1 мм за 100 метров пройденного колесной парой пути.

Необходимо также помнить о том, что ползуны при определённых условиях могут «подхватываться», то есть имеющийся некоторый ползун на поверхности катания при последующих торможениях может создать дополнительные условия для заклинивания колесной пары. Это может происходить при постановке колесной пары на уже образовавшийся ползун и тогда сила сцепления тормозных колодок ограничит вращение колеса. Колесная пара перестает вращаться и глубина ползуна возрастает. Необходимо помнить и о том, что опасность заклиниваний колесных пар в осенний и зимний периоды эксплуатации резко возрастает из-за ухудшения коэффициента сцепления колеса с рельсом.

Причины заклинивания колесных пар различны. Это может быть неисправность воздухораспределителя. В этом случае чаще всего заклиниваются все колесные пары вагона. Заклинивание всех колесных пар вагона может происходить и по причине неотпуска ручного тормоза. Заклинивание одной или нескольких колесных пар может происходить при неправильной регулировке рычажной передачи. Заклинивание одной колесной пары может происходить по причинам, не связанным с тормозной системой вагона. Например, при неисправности подшипника, когда заклиниваются его ролики или при заклинивании редуктора привода генератора от средней части оси. Если ползуны или навары образовались не на одном, а на нескольких вагонах, то возможной причиной явилось неправильное управление тормозами со стороны машиниста (например, завышенное давление в тормозной магистрали). К образованию ползунов в поезде может привести и интенсивное торможение на участке пути, обладающем низким качеством сцепления колеса с рельсом (на рельсах следы смазки, торфа, влажная пыль и т.д.).

Дата добавления: 2019-02-08; просмотров: 3264;