Выбор технологических баз и оценка точности базирования

Общие требования. Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определенное положение заготовки относительно режущих инструментов, надежность ее закрепления и неизменность базирования в течение всего процесса обработки при данной установке. Поверхности заготовки, принятые в качестве баз, и их относительное расположение должны быть такими, чтобы можно было использовать наиболее простую и надежную конструкцию приспособления, удобства установки; закрепления, открепления и снятия заготовки, возможность приложения в нужных местах сил зажима и подвода режущих инструментов.

Если конструкция детали, вытекающая из ее служебного назначения, не удовлетворяет этим требованиям, в ней предусматривают специальные элементы или поверхности, используемые только при базировании (платики, отверстия и др.).

При выборе баз следует учитывать основные принципы базирования. В общем случае полный цикл обработки детали от черновой операции до отделочной производится при последовательной смене комплектов баз. Однако с целью уменьшения погрешностей и увеличения производительности обработки деталей нужно стремиться к уменьшению переустановок заготовки при обработке.

Выбор баз для черновой обработки:

1) при обработке заготовок, полученных штамповкой, необработанные поверхности следует использовать в качестве баз только на первой операции. При дальнейшей обработке использование их не допускается;

2) в качестве технологических баз следует принимать поверхности достаточных размеров, имеющие более высокую точность и малую шероховатость. Они не должны иметь литейных прибылей, литников, линий разъема, окалины и других дефектов. Все это способствует увеличению точности базирования и закрепления заготовки в приспособлении;

3) у деталей, не подвергающихся полной обработке, технологическими базами для первой операции рекомендуется принимать поверхности, которые вообще не обрабатываются. Это обеспечит наименьшее смещение обработанных поверхностей относительно необработанных;

4) если у заготовок обрабатываются все поверхности, в качестве технологических баз для первой операции целесообразно принимать поверхности с наименьшими припусками. Тем самым при дальнейшей обработке исключается возможность появления “чернот” на этих поверхностях;

5) база для первой операции должна выбираться с учетом обеспечения лучших условий обработки поверхностей, принимаемых в дальнейшем в качестве технологических баз.

Выбор баз для чистовой обработки:

1) следует иметь в виду, что наибольшая точность достигается при условии использования на всех операциях механической обработки одних и тех же комплектов баз, т.е. при соблюдении принципа их единства;

2) особенно важным при чистовой обработке является соблюдение принципа совмещения баз, так как при этом окончательно выдерживается заданная точность детали. При совмещении технологической и измерительной баз погрешность базирования равна нулю;

3) базы для окончательной обработки должны иметь высокую точность размеров и геометрической формы, а также малую шероховатость поверхности. Они не должны деформироваться под действием сил резания, зажима и собственного веса заготовки.

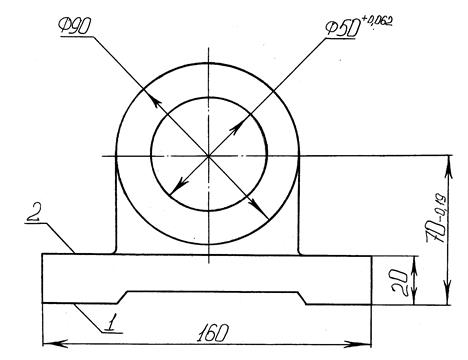

Пример. Требуется обработать поверхность основания 1 и отверстие диаметром 50+0,062 мм, выдерживая размер 70–0,19 мм от оси отверстия до основания корпуса подшипника (рис. 3.1).

На первой операции следует обработать поверхность, которая могла бы служить базой для последующих операций. Пользуясь приведенными выше рекомендациями, в качестве базы для первой обработки выбираем поверхность, которая в дальнейшем вообще не обрабатывается, имеет значительную протяженность, является относительно ровной и обеспечивает удобную установку заготовки в приспособлении. При этом легко выдерживается параллельность поверхности 1 относительно поверхности 2 после ее обработки до размера 20 мм. Обработанная поверхность 1 на последующих операциях будет одновременно служить измерительной и технологической базой. К тому же она является основной конструкторской базой. Таким образом, подготавливая в ка-честве базы для дальнейших операций поверхность 1, мы обеспечиваем возможность соблюдения принципов совмещения и постоянства баз, что повышает точность обработки детали.

Рис. 3.1. Корпус подшипника

Оценку точности базирования при выполнении каждой операции рекомендуется производить в следующем порядке:

1) установить, соблюдается ли принцип совмещения баз при выдерживании заданных размеров. При этом следует рассмотреть основные размеры, или группы идентичных размеров детали по различным координатным направлениям (например, для цилиндрической детали – осевые размеры, радиальное биение поверхностей и др.). Если указанный принцип соблюдается, погрешность базирования равна нулю, и анализ точности базирования для рассматриваемых размеров на этом заканчивается;

2) если принцип совмещения баз не соблюдается, установить, оказывает ли это влияние на точность обработки по данным параметрам. Следует иметь в виду, что в ряде случаев точность размеров обеспечивается за счет наладки инструментов относительно друг друга и от базирования не зависит, как, например, при параллельной подрезке уступов или обработке канавок на токарном станке набором резцов, установленных в одной державке поперечного суппорта. Точность обработки мерным или профильным инструментом от базирования также не зависит;

3) при несовпадении технологической и измерительной баз установить размерно-геометрические связи между ними – построить размерную цепь, из числа звеньев которой выбрать технологический размер, подлежащий контролю при выполнении данной обработки. Это позволяет косвенно контролировать заданный на чертеже размер;

4) рассчитать допуск выбранного технологического размера путем решения размерной цепи;

5) проанализировать возможность обеспечения требуемой точности технологического размера. Если рассчитанный допуск технологического размера выдержать на данной операции затруднительно, следует изыскать возможность уменьшения погрешности базирования за счет увеличения точности обработки тех или иных составляющих звеньев размерной цепи;

6) составить схемы базирования и закрепления заготовки, характеризующие чередование баз по всему ТП.

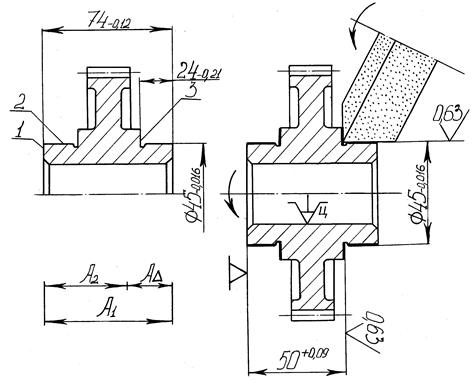

Пример. При шлифовании двух пар поверхностей 2 и 3 зубчатого колеса (рис. 3.2, а) требуется выдержать диаметр 45–0,016 мм и длину ступеней АD = 24–0,21 мм, а также соответственно радиальное и торцевое биение указанных поверхностей относительно оси колеса не более 0,02 мм. Размер А1 = 74–0,12 получен на одной из предыдущих операций ТП.

При выполнении операции шлифования зубчатое колесо базируется на разжимной оправке с упором в торец 1. В этом случае погрешность базирования в радиальном направлении равна нулю, что позволяет выдержать биение поверхностей 2 и 3 относительно оси вращения колеса в пределах допустимого. В осевом направлении измерительная база 3 звена АD не совмещена с технологической 1, что ведет к появлению погрешности базирования.

а) в)

а) в)

б)

Рис. 3.2. Зубчатое колесо (а), схема размерной цепи (б) и операционный эскиз (в)

Построим технологическую размерную цепь, в которую входят указанные размеры (рис. 3.2, б). Замыкающим звеном примем размер АD, который задан по чертежу и должен быть выдержан при данной обработке. Для удобства выполнения операции введен технологический размер А2 с расчетом, чтобы он входил в данную размерную цепь, а его измерительная база совпадала с технологической 1: А2 = А1 – АD = 50 мм.

Допуск на технологический размер определяем из уравнения допусков

размерной цепи:

,

,

где m – общее число звеньев;  – передаточное отношение; di – допуск составляющего звена.

– передаточное отношение; di – допуск составляющего звена.

Получим

dАD =dА1+dА2,

или

dА2 =dАD – dА1 = 0,21 – 0,12 = 0,09 мм.

Координату середины поля допуска звена А2 найдем из уравнения:

,

,

откуда

D02 = D01 – D0D = – 0,06 – (-– 0,105) = + 0,045 мм.

Верхнее и нижнее предельные отклонения:

Dв = D0+d/2 = 0,045 + 0,09/2 = + 0,09 мм;

Dн = D0 – d/2 = 0,045 – 0,09/2 = 0.

Тогда технологический размер А2 = 50+0,09 мм. Этот размер подлежит контролю при выполнении операции (рис. 3.2, в). Обеспечение его в пределах найденного допуска гарантирует достижение заданной точности размера с АD= 24–0,21 мм.

Дата добавления: 2020-10-14; просмотров: 538;