Режимы резания при формообразовании зубчатых поверхностей

Цилиндрические зубчатые колеса

1. Зубофрезерование червячными модульными фрезами. При предварительной обработке назначается продольная подача S = 1,5...4мм на оборот заготовки. Значение подачи зависит от мощности станка, числа заходов фрезы, модуля, угла наклона зуба, материала и твердости заготовки. Увеличение мощности значительно увеличивает S, а модуля и твердости — незначительно. Для чугунных заготовок подача на 20% выше, чем для стальных. При увеличении угла наклона зубьев от 0 до 55° подача линейно уменьшается в 2 раза. Несколько уменьшается подача при увеличении числа заходов фрезы.

При чистовой обработке подача зависит от требовании к шероховатости:

Ra, мкм.......... 1,25 2,5 5

S, мм/об.......... 0,5 1 2

Скорость резания для фрез из быстрорежущих сталей принимается в пределах 30...65 м/мин. Скорость резания обратно пропорциональна подаче и незначительно уменьшается при увеличении угла наклона зубьев.

2. Зубофрезерование дисковыми модульными фрезами. Продольная подача равна 1...2,5 мм на оборот фрезы. Скорость резания фрезами из быстрорежущих сталей 15...30 м/мин.

3. Зубофрезерование концевыми модульными фрезами. Способ применяется при модуле больше или равном 8. Продольная подача выбирается в пределах 0,06...0,25 мм на оборот фрезы. Для чистовой обработки подачу уменьшают на 40%. Скорость резания фрезами из быстрорежущих сталей 25...32 м/мин.

4. Зубодолбление дисковыми долбяками. С увеличением твердости заготовки круговая подача несколько снижается. Скорость резания выбирается в пределах 1.5,„45 м/мин (рис, 2,56).

5. Зубошевингование дисковыми шеверами. Осевая подача стола выбирается в пределах 0,2...0,6 мм на оборот заготовки; радиальная подача шевера равна 0,02...0,4 мм на продольный ход стола Число проходов с подачей — от 2 до 10, а без подачи — от 2 до 4. Скорость на делительной окружности заготовки 90...220 м/мин.

6. Зубошлифование методом обкатки. Скорость шлифовального круга 25...35 м/с. Радиальная подача (условная глубина) 0,04...0,1 мм на двойной ход. Продольная подача 10...20 м/мин. Окружная подача (обкатывания) в зависимости от требований к шероховатости выбирается в следующих пределах:

Ra мкм.......... 0,32 0,63 1,25

s, мм/ход....... 0.16..0,4 0,3...0,9 0,6,..1,8

7. Зубошлифование профилированным кругом. Радиальная подача 0,04...0,2 мм на ход суппорта станка. Продольная подача при предварительном шлифовании 10... 12 м/мин, а при чистовом 1...9м/мин.

Червячные колеса

1. Зубофрезерование червячной фрезой. Подача выбирается в пределах 0,4,..1,6 мм на оборот заготовки. Скорость резания 20...26 м/мин. В зависимости от модуля выбирается припуск:

m, мм........................... 1...2 2...4 4...6 6...8

П, мм:

под чистовое фрезерование..... 0,25 0,3 0,5 0,7

под шевингование.......... .... 0,08 0,12 0,17 0,22

2. Шевингование червячным шевером. Скорость резания 2...4 м/мин. Радиальная подача

0,01 ...0,04 мм на оборот заготовки.

Конические колеса с прямым зубам

Число переходов зубострогания зависит от модуля: при т меньше или равном 3 выполняется один переход, а при т более 3 — два. Припуск по толщине зуба под чистовое зубострогание зависит от модуля:

т, мм........... 2...3 3...6 6...10

П, мм........... 0,5 0,9 1,1

Окружная подача (обката) - 0,15...0,3 мм на двойной ход. Она увеличивается в указанных пределах при увеличении числа зубьев и снижается при увеличении модуля. Обычно окружная подача задается в секундах на обработку одного зуба.

При предварительном зубострогании скорость резания 12...25 м/мин, а при окончательном 15...32 м/мин. При круговом протягивании зубчатого венца скорость резания 15...57 м/мин, причем предварительное протягивание ведется при короста 35...55 м/мин, а окончательное — при скорости 25...40 м/мин. Время обработки одного зуба составляет 3... 10 с.

4.7. Обработка зубьев конических колес

Для обработки прямых зубьев конических зубчатых колес в крупносерийном производстве применяют высокопроизводительный способ кругового координатного протягивания, который реализуется на специальных зубопротяжных станках. Режущим инструментом служит круговая протяжка, состоящая из секций фасонных резцов. Резцы с изменяющимся профилем расположены в последовательном порядке для предварительной и окончательной обработки заготовки. Протяжка вращается с постоянной скоростью и в то же время совершает поступательное движение подачи, значение которой различно на отдельных участках проходимого пути, т. е. зависит от координаты оси протяжки. Поворот заготовки на угловой шаг (деление) производится в то время, когда над ней находится сектор, не заполненный резцами. При этом вращение протяжки и ее подача в исходное положение не прекращаются. Цикл обработки одной впадины составляет от 2 до 6 с. Данный способ обеспечивает 7-ю степень точности обработанных колес и параметр шероховатости Ra ? 6,3 мкм на боковых сторонах профиля зубьев. Примерно по такой же схеме осуществляется круговое протягивание впадин цилиндрических прямозубых колес. Только в последнем случае осевую подачу совершает заготовка Шлифование копированием более производительно, чем обкаткой, но зато менее точно. Оно применяется в массовом и крупносерийном производстве. Относительно невысокая точность объясняется главным образом размерным износом шлифовального круга. Профиль шлифовального круга, соответствующий профилю впадины, формируется правкой алмазно-металлическими карандашами по копиру или алмазным роликом. Точность, достигаемая этим способом, соответствует 6-й степени, а шероховатость обработан-

Зубострогание является наиболее простым способом формообразования прямозубых конических зубчатых венцов. Благодаря универсальности и несложной конструкции режущего инструмента этот способ получил широкое распространение в единичном и серийном производстве. В основу способа положено станочное зацепление обрабатываемого колеса с воображаемым производящим колесом, роль зубьев которого выполняют зубострогальные резцы. При обработке зубострогальные резцы, установленные в резцедержателях ползунов, получают возвратно-поступательное движение, необходимое для резания со определенной скоростью Для движения обкатки согласовывают частоты вращения заготовки и люльки станка.

Конические колеса смодулем до 4 мм нарезают зубостроганием из целой заготовки за одну операцию, а с модулем свыше 4 мм — за две (предварительную и чистовую). Предварительное нарезание зубьев можно производить как обкаткой, так и врезанием. Последнее является более экономичным и простым, так как из-за отсутствия огибания длина рабочего хода существенно снижается. Припуск (на обе стороны зуба) под чистовое зубострогание зависит от модуля. Для групп значений модуля т принимаются следующие значения припуска П (чистовое строгание):

m, мм........ 2...3 3,5…5 5,5…7 8...10 11...12

П, мм........ . 0,5 0,7 0,8 1,0 1,2

После формообразования каждого зуба станок автоматически производит деление, для чего заготовка выхода из зацепления с инструментом, а люлька с резцами возвращается в исходное положение. Затем осуществляется поворот заготовки (деление) для обработки следующего зуба.

На зубострогальных станках нормальной точности обрабатывают колеса до 7-й и 8-й степеней точности, а на станках повышенной точности —до 6-й, 7-й.

Нарезание конических колес с круговыми зубьями осуществляется обкаткой и врезанием (предварительная обработка). При реализации обкатки зубья резцовой головки играют роль зуба воображаемого производящего колеса, которое вращается с определенной частотой и «находится» в зацеплении с обрабатываемой заготовкой. В конце цикла формообразования впадины заготовка отводится от инструмента, люлька с резцовой головкой возвращается в исходное положение, а заготовка поворачивается на один зуб (деление).

При осуществлении врезания обрабатываемая заготовка неподвижна, а резцовой головке сообщается рабочая подача вдоль собственной оси. По достижении требуемой глубины впадины заготовка отводится от резцовой головки и поворачивается на шаг для обработки следующего зуба

Конические колеса с модулем до 2,5 мм обрабатываются окончательно из сплошной заготовки, а с большим модулем — за два перехода. После чистовой обработки получаются колеса 6...8-й степеней точности.

Круговые зубья конических колес шлифуют чашечным кругом,, форма боковых рабочих поверхностей которого тождественна форме боковых сторон зубьев воображаемого исходного колеса. Схема обработки при шлифовании аналогична схеме нарезания зубьев резцовой головкой.

6. Технологические процессы изготовления типовых деталей

6.1. Изготовление валов

К валам относят детали, образованные наружными и внутренними поверхностями вращения; имеющими одну общую прямолинейную ось при отношении длины цилиндрической части к наибольшему наружному диаметру более двух. Соответственно при 2 > L/D > 0,5 - детали относят к втулкам, при L/D < 0.5 - к дискам. Валы предназначены для передачи крутящих моментов и монтажа на них различных деталей и механизмов. Если отношение длины вала к среднему диаметру L/D < 12, вал считают жестким, при L/D > 12 вал является нежестким.

Технические требования, предъявляемые к валам, характеризуются следующими данными. Диаметральные размеры посадочных шеек выполняют по JT7, JT6, реже по JTT5, других шеек по JT10, JT11, допуски на длину ступеней вала назначают в пределах 0,1... 0,4 мм. Допуски формы - отклонения от крутости, цилиндричности и прямолинейности - обычно составляют часть допуска ТА на выполняемый диаметральный размер (для тел вращения, например, до 0,37ТА). Допускаемые биения посадочных шеек относительно базовых поверхностей не должны превышать 0,01... 0,03 мм, а непосадочных 0,05...0,10 мм. Шероховатость поверхности посадочных шеек Ra = 0,08... 0,63 мкм, непосадочных Ra = 3,2... 10 мкм.

Валы, работающие с высокой частотой вращения, подвергают динамической балансировке, их дисбаланс не должен превышать 12... 40 г-мм. Ступенчатые валы изготавливают из сталей 25, 35, 40, 45, 35Х, 40Х, 40ХН, 45ХНМ, 38Х2ЮА, 38Х2МЮА и других, подвергаемых для повышения износостойкости и физико-механических свойств материала различным видам термической обработки. Валы из малоуглеродистой стали до 25 цементируют на глубину 0,7... 1,2 мм, обеспечивая твердость после закалки и отпуска в пределах НRСэ 55..58. Среднеуглеродистые стали подвергают улучшению, нормализации или поверхностной закалке. Валы из высоколегированных сталей 38Х2ЮА, 38Х2МЮА, работающие при высоких скоростях скольжения, азотируют на глубину 0,3... 0,4 мм, обеспечивая твердость HV 1000.

Особую группу составляют коленчатые, кулачковые валы, шпиндели и крупные валы (диаметром более 200 мм и массой более 1 т.).

Основные технологические задачи при обработке валов следующие

• выдержать точность и шероховатость поверхностей;

• выдержать прямолинейность обшей оси;

• выдержать концентричность поверхностей вращения;

• выдержать соосность резьб с наружными поверхностями или точными внутренними цилиндрическими отверстиями;

• обеспечить параллельность шпоночных канавок и шлицев оси вала.

Основными конструкторскими базами большинства валов являются поверхности опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей на всех операциях затруднительно. Для условия сохранения единства и постоянства баз за технологические базы принимают поверхности центровых отверстий (ГОСТ 14034-74). Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве опорной технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Передача крутящего момента при установке вала в центрах осуществляется с помощью поводкового патрона (ГОСТ 2571-71) или хомутика (ГОСТ 2578-70)

Маршрут обработки заготовок в центрах включает обычно следующие операции:

создание базовых поверхностей;

черновое обтачивание;

чистовое обтачивание;

черновое шлифование шеек;

фрезерование шлицев;

фрезерование шпоночных пазов;

сверление отверстий;

нарезание резьб;

термическая обработка;

зачистка центров;

шлифование шлицев;

окончательное шлифование шеек;

микро-финиширование шеек вала;

контроль размеров.

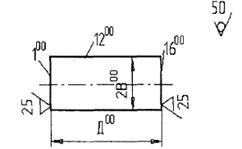

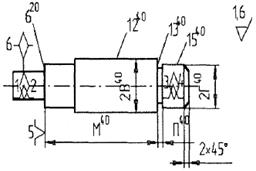

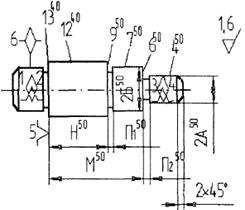

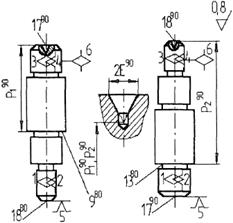

Основные операции механической обработки приведены на плане обработки (рис.6.1):

| Операция, оборудование | Операционный эскиз |

| Заготовительная |

|

| Фрезерно-центровальная. Фрезерно-центровальньй сганок МР-71М |

|

| Токарная-предартельная. Токарньй станок с ЧПУ 16К20Ф8С5 |

|

| Токарная предварительная. Токарньй станок с ЧПУ 16К20Ф6С5 |

|

| Токарная чистовая. Токарньй станок с ЧПУ 16К20Ф8С5 |

|

| Токарная чистовая. Токарньй станок с ЧПУ 16К20Ф6С5 |

|

| Фрезерная. Шпоночно-фрезерньй станок 692М |

|

| Фрезерная. Шпоночно-фрезерньй станок 692М |

|

| Термическая обработка. | Улучшение Закалка 860°С, Высокий отпуск 5400C |

| Цетрошлифовальная. Центрошлифовальный станок 3922Р |

|

| Шлифовальная. Круглошлифовальный станок ЗМ151Ф2 с ЧПУ |

|

| Шлифовальная. Круглошлифовальный станок ЗМ151Ф2сЧПУ |

|

| Моечная. Моечная машина | |

| Контрольная. Контрольный стенд |

Рис. 6,1 План обработки детали типа вал

Заготовительная.

Для заготовок из проката: рубка прутка на прессе или резка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования, штамповать или ковать заготовку.

Правильная (применяется для проката).

Правка заготовки на прессе или другом оборудовании. В крупносерийном производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

Термическая.

Улучшение, нормализация.

Подготовка технологических баз.

Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию производят:

• в единичном производстве подрезку торцов и центрование на универсальных токарных станках последовательно за два установа с установкой заготовки по наружному диаметру в патроне;

• в серийном производстве подрезку торцов выполняют раздельно от центрования на продольно-фрезерных или горизонтально-фрезерных станках, а центрование - на одностороннем или двустороннем центровальном станке. Применяются фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору;

В крупносерийном и массовом производствах для обработки базовых поверхностей применяют фрезерно-центровальные полуавтоматы МР-71,..., МР-74, автоматы А981 и А982. Для обработки заготовку устанавливают в призмы, в осевом положении базируют по торцевой поверхности, расположенной предпочтительно посредине вала с целью равномерного распределения припуска по торцам. На первой позиции торцевой фрезой обрабатывают торцы, на второй - центровые отверстия. Для обеспечения шероховатости конической поверхности с параметром Rа = 2,5 мкм центровому сверлу обеспечивают подачу 0,05... 0,06 мм/об. Соосность осей самоцентрирующих призм и шпинделей станка обеспечивает минимальную погрешность зацентровки. В последнее время в крупносерийном и массовом производствах применяют однопозиционные станки, оснащенные торцеподрезным инструментом. Такая конструкция инструмента обеспечивает идентичность глубины центровых отверстий и соответственно стабильность точности обработки линейных размеров. Инструмент работает со скоростью резания ~ 70 м/мин для пластин и ~ 20 м/мин для сверл.

Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по ГОСТ 14034-74.

Обработку заготовок нежестких валов ведут с использованием в схеме установки дополнительных опор: неподвижных и подвижных люнетов. Для применения неподвижного люнета в маршрут изготовления такого вала включают дополнительные операции обработки шейки под люнет (а в ряде случаев и контрольных поясков, используемых при выверке заготовок на станке). Такую шейку выполняют на середине заготовки, а неподвижный люнет устанавливают на станине станка. Подвижный люнет располагают на суппорте токарного станка, выполняющем подачу: при этом опорные ролики люнета контактируют с обрабаты-ваемой поверхностью. Кроме того, если допускают технические требования, маршрут изготовления нежестких валов дополняют операциями правки.

Токарная (черновая).

Производится точение наружных поверхностей (с припуском под чистовое точение) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra=6,3. В зависимости от типа производства операцию выполняют:

• в единичном производстве на токарно-винторезных станках;

• в мелкосерийном - на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

• в серийном - на копировальных станках, горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ моделей 16К20ФЗ, 16К20Т1.02, 1716ПФ3О и других, работающих по полуавтоматическому циклу. Оснащенные 6- и 8-позиционными инструментальными головками с горизонтальной осью поворота или с магазином эти станки применяют для обработки заготовок со сложным ступенчатым и криволинейным профилем, включая нарезание резьб;

• в крупносерийном и массовом - на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Токарная (чистовая).

Аналогична приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность IТ9...10, шероховатость Ra-3,2.

Фрезерная.

Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатывают дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, пальцевой шпоночной фрезой (если паз глухой) на вертикально-фрезерных станках. Закрытые шпоночные пазы обрабатывают также концевыми или сверлопазовыми фрезами, В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом.

Технологическая база - поверхности центровых отверстий или наружные цилиндрические поверхности вала. При установке на наружные цилиндрические поверхности вала (на призмы) возникает погрешность базирования, связанная с колебаниями диаметров установочных шеек вала в партии.

Шлицевые поверхности на валах чаще всего получают обкатыванием червячной фрезой на шлицефрезерных или зубофрезерных станках с установкой вала в центрах. Обработку шлицевых поверхностей валов ведут на шлицефрезерных станках червячными шлицевыми фрезами при установке заготовок в центрах. Если шлицевая поверхность предусматривает центрирование по наружному диаметру, то обработку выполняют фрезами, имеющими у основания зубьев фланк для обработки фасок на вершинах шлицев. При центрировании вала по внутреннему диаметру шлицы обрабатывают фрезами с усиками для одновременного прорезания канавок во впадинах, чтобы облегчить процесс шлифования шлицев.

Сверлильная.

Сверление всевозможных отверстий.

Резьбонарезная.

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках.

Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производства.

Наружные резьбы нарезают:

• в единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребенками;

• в мелкосерийном и серийном производствах резьбы не выше 7-ой степени точности нарезают резьбовыми резцами, а резьбы 6-ой степени точности - резьбонарезными головками на револьверных и болторезных станках;

• в крупносерийном и массовом производствах - гребенчатой фрезой на резьбофрезерных станках или накатыванием.

Термическая.

Закалка объемная или местная согласно чертежу детали.

Исправление центровых отверстий (центрошлифовальная).

Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа или притираются.

Шлифовальная.

Шейки вала шлифуют на круглошлифовальных или бесцентрово-шлифовальных станках.

Шлицы шлифуются в зависимости от центрирования:

• при центрировании по наружной поверхности - наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате с делением;

• при центрировании по поверхности внутреннего диаметра - шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру профильным кругом.

Моечная.

Контрольная.

Нанесение антикоррозионного покрытия.

6.2. Изготовление зубчатых колес

Зубчатые колеса подразделяются на цилиндрические, конические, червячные и др.

По технологическому признаку цилиндрические зубчатые колеса подразделяются на:

• одновенцовые без ступицы и со ступицей, с гладким или шлицевым отверстием;

• многовенцовые с гладким или шлицевым отверстием (цельные или сборные);

• вал-шестерни.

У цилиндрических колес зубья выполняют прямыми, спиральными или шевронными

Обработка зубчатых колес разделяется на два этапа: обработка до нарезания зубьев и обработка зубчатого венца. Задачи первого этапа в основном аналогичны задачам, решаемым при обработке деталей классов диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валов (вал-шестерня) Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса колеса.

На построение технологического процесса обработки зубчатых колес влияют следующие факторы:

• форма зубчатого колеса;

• форма и расположение зубчатого венца и количество венцов;

• степень точности колеса;

• материал колеса;

• наличие и вид термообработки;

• габаритные размеры;

• объем выпуска.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6, 5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца возрастает,

Основные схемы базирования;

Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований.

У колес со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия (L/D>1) в качестве технологических баз используют: двойную направляющую поверхность отверстия и опорную базу в осевом направлении - поверхность торца.

У одновенцовых колес типа дисков (L/D<1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия - двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий.

На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и

торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанными зубьями после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия. Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку заготовку крепят в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колеса

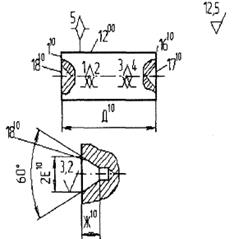

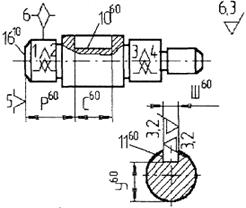

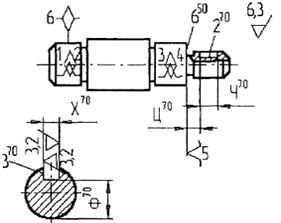

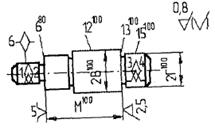

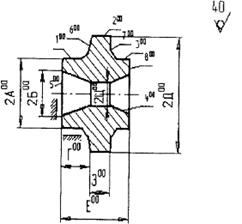

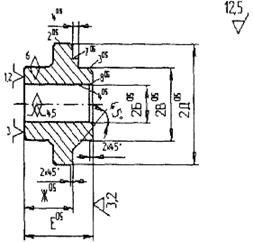

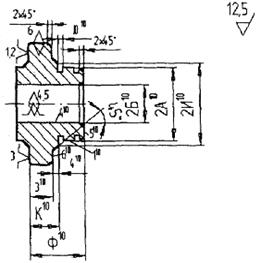

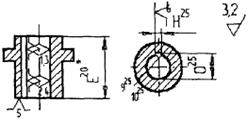

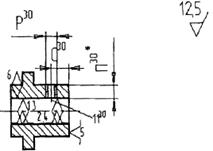

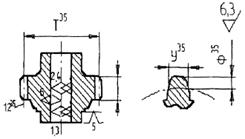

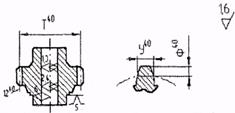

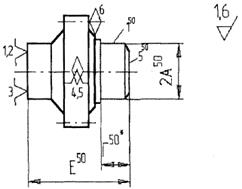

Основные операции механической обработки зубчатого колеса со ступицей 7-ой степени точности представлены на рис.6.2.

| Операция, оборудование | Операционный эскиз | |||

| Заготовительная |

| |||

| Токарно-револьверная. Токарно-револьверньй с ЧПУ 1В340ФЗ |

| |||

| Токарно-револьверная. Токарно-револьверный с ЧПУ 1В340ФЗ |

| |||

| Расточная Горизонтально-расточной 2М615 |

| |||

| Токарная чистовая Токарновинторезный 16К20 |

| |||

| Протяжная Вертикальный протяжной 7Б64 |

| |||

| Сверлильная Радиально-сверлилъный 2М55 |

| |||

| Зубофрезерная Вертикально-зубофрезерный 53А50 |

| |||

| Зубошевинговальная Зубошевинговальный полуавтомат 5702В |

| |||

| Зубозачистная Полуавтомат 5Б525 | ||||

| Термическая (Т.В.Ч.) | ||||

| Торцекруглошлифовальная Торцекруглошлифовальный ЗТ160 |

| |||

| Моечная | ||||

| Контрольная | ||||

Рис. 6.2. План обработки зубчатого колеса

Заготовительная. Для заготовок из проката - резка проката, для штампованных заготовок - штамповка Штампованные заготовки целесообразно выполнять с прошитыми отверстиями, если их диаметр более 30 мм и длина не более 3-х диаметров (ГОСГ7505-89). Заготовки из чугуна и цветных сплавов (иногда из сталей) получают литьем.

Термическая. Нормализация, отпуск (для снятия внутренних напряжений).

Токарная. Точить торец обода и торец ступицы с одной стороны предварительно, точить наружную поверхность обода до кулачков патрона предварительно, расточить предварительно отверстие (или сверлить и расточить при отсутствии отверстия в заготовке), точить наружную поверхность ступицы предварительно, точить фаски.

Технологическая база - наружная черная поверхность обода и торец, противолежащий ступице (закрепление в кулачках токарного патрона). Оборудование:

• единичное производство - токарно-винторезный станок;

• мелко- и среднесерийное - токарно-револьверный, токарный с ЧПУ;

• крупносерийное и массовое - одношпиндельный или многошпиндельный токарный полуавтомат (для заготовки из прутка - прутковый автомат).

Токарная. Точить базовый торец обода (противолежащий ступице) предварительно, точить наружную поверхность на оставшейся части предварительно, расточить отверстие под шлифование, точить фаски.

Технологическая база - обработанные поверхности обода и большего торца (со стороны ступицы). Оборудование - то же.

Протяжная (долбежная).

Протянуть (долбить в единичном производстве) шпоночный паз или шлицевое отверстие.

Технологическая база - базовый торец колеса Оборудование - горизонтально-протяжной или долбежный станок.

Применяются варианты чистового протягивания отверстия на данной операции вместо его чистового растачивания на предыдущей операции.

Токарная. Точить базовый и противолежащие торцы, наружные поверхности венца начисто.

Технологическая база - поверхность отверстия (реализуется напрессовкой на оправку; осевое расположение на оправке фиксируется путем применения подкладных колец при запрессовке заготовки). Необходимость данной операции вызывается требованием обеспечения соосности поверхностей вращения колеса.

Оборудование - токарно-винторезный (единичное производство), токарный с ЧПУ (серийное) или токарный многорезцовый полуавтомат (массовое).

Зубофрезерная. Фрезеровать зубья предварительно (обеспечивается 8-ая степень точности).

Технологическая база - отверстие и базовый торец (реализуется оправкой и упором в торец). Оборудование - зубофрезерный полуавтомат.

Зубофрезерная. Фрезеровать зубья начисто (обеспечивается 7-ая степень точности).

Шевинговальная.Шевинговать зубья. Операцию применяют для термообрабатываемых колес с целью уменьшения коробления зубьев, т.к. снимается поверхностньй наклепанный слой после фрезерования. Повышает на единицу степень точности колеса

Технологическая база - отверстие и базовый торец (реализуется оправкой). Оборудование - зубошевинговальньш станок.

Термическая.

Калить заготовку или зубья (ТВЧ) или цементировать, калить и отпустить согласно техническим требованиям. Наличие упрочняющей термообработки, как правило, приводит к снижению точности колеса на одну единицу.

Внутришшфовальная.

Шлифовать отверстие и базовый торец за один установ. Обработка отверстия и торца за один установ обеспечивает их наибольшую перпендикулярность.

Технологическая база - рабочие эвольвентные поверхности зубьев (начальная окружность колеса) и торец, противолежащий базовому. Реализация базирования осуществляется специальным патроном, у которого в качестве установочных элементов используют калиброванные ролики или зубчатые секторы. Необходимость такого базирования вызвана требованием обеспечения равномерного съема металла с зубьев при их последующей отделке с базированием по отверстию на оправке. Оборудование - внутри шлифовальный станок.

При базировании колеса на данной операции за наружную поверхность венца для обеспечения соосности поверхностей вращения необходимо ввести перед или после термообработки круглошлифовальную операцию для шлифования наружной поверхности венца и торца противолежащего базовому (желательно за один установ на оправке).

Технологическая база - отверстие и базовый торец Оборудование - круглошлифовальный или торцекруглошлифовальный станок.

Необходимость отделки наружной поверхности венца колеса часто вызывается также и тем, что контроль основных точностных параметров зубьев производится с использованием этой поверхности в качестве измерительной базы.

Плоскошлифовальная.

Шлифовать торец, противолежащий базовому (если необходимо по чертежу)-

Технологическая база - базовый торец Оборудование - плоскошлифовальный станок с прямоугольным или круглым столом.

Зубошлифовальная.

Шлифовать зубья. Технологическая база - отверстие и базовый торец Оборудование - зубошлифовальньй станок (обработка обкаткой двумя тарельчатыми или червячным кругом или копирование фасонным кругом). При малом короблении зубьев при термообработке (например, при азотировании вместо цементации) операция зубошлифования может быть заменена зубохонингованием или вообще отсутствовать.

Наличие зубошлифовальной или зубохонинговальной операции определяется наличием и величиной коробления зубьев при термообработке. Двукратное зубофрезерование и шевингование зубьев до термообработки может обеспечить 6-ую степень точности. Припотере точности во время термообработки на одну степень конечная 7-ая степень точности будет достигнута Введение отделочной операции зубошлифования или зубохонингования необходимо только при уменьшении точности колеса при термообработке больше, чем на одну степень.

Моечная. Контрольная.

Нанесение антикоррозионного покрытия.

Применяются варианты техпроцесса с однократным зубофрезерованием, но с двукратным зубошлифованием.

Наличие упрочняющей термообработки приводит, как правило, к снижению степени точности колеса на одну единицу, что требует введения дополнительной отделочной операции.

Для незакаливаемых зубчатых колес шевингование является последней операцией; перед термообработкой шевингуют зубья с целью уменьшения деформаций колеса в процессе термообработки и повышения степени точности на одну единицу.

Приведенный выше технологический процесс требует обработки колёса на оправках как до нарезания зубьев и термообработки, так и после термообработки.

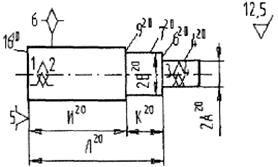

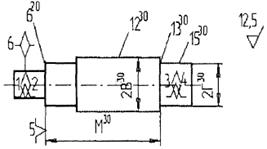

Обработка плоских зубчатых колес:

Так как плоские зубчатые колеса надежнее базируются на поверхности торцев, чем по поверхности отверстия, то токарная обработка на оправках не гарантирует устойчивости заготовки. Поэтому весь технологический процесс строят, исходя из того, что установочной технологической базой является торцовая поверхность; а отверстие - двойной опорной Вследствие этого всю токарную обработку производят в кулачковых патронах, а не на оправках. При наличии шлицевого отверстия отличительной особенностью маршрута является то, что протягивание шлицев выполняется не после черновых; а после чистовых операций и при этом следует обеспечить перпендикулярность оси отверстия к торцу. Эта задача решается путем применения вертикально-протяжного станка и некомбинированной протяжки, направленной по отверстию малого диаметра шлицев колеса, предварительно расточенного.

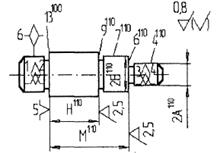

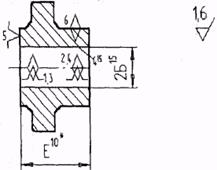

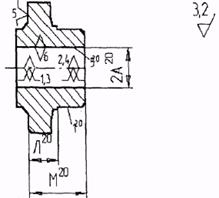

Основные операции механической обработки плоского зубчатого колеса 7-ой степени точности

Заготовительная.

Резать прокат или штамповать заготовку

Термическая.

Нормализовать заготовку.

Токарная.

Точить торец с одной стороны, наружную поверхность до кулачков и расточить отверстие предварительно. Технологическая база - черная наружная поверхность и торец, Оборудование - аналогично первой токарной операции маршрута колеса со ступицей.

Токарная. Точить второй торец оставшуюся поверхность предварительно и расточить отверстие под тонкое растачивание или протягивание. Технологическая база - обработанная часть наружной поверхности и торец Оборудование то же.

Плоскошлифовальная.

Шлифовать торцы последовательно с двух сторон. Технологическая база -торец Оборудование - плоскошлифовальный станок.

Алмазно-расточная (вертикально-протяжная).

Расточить (протянуть) отверстие под шлифование. Технологическая база -торец и наружная поверхность (алмазно-расточная операция); торец и отверстие (протяжная). Оборудование - токарно-винторезный, токарный одношпиндельный полуавтомат или алм

Дата добавления: 2020-10-14; просмотров: 1197;