Изготовление корпусных деталей

К корпусным относят детали, содержащие систему отверстий и плоскостей, координированных друг относительно друга. К корпусным деталям относят корпуса редукторов, коробок передач, насосов, электродвигателей и т.п.

Корпусные детали служат для монтажа в них различных механизмов машин. Для них характерно наличие опорных достаточно протяженных и точных плоскостей, точных отверстий (основных), координированных между собой и относительно базовых поверхностей и второстепенных крепежных, смазочных и других отверстий.

По общности решения технологических задач корпусные детали делят на две основные группы:

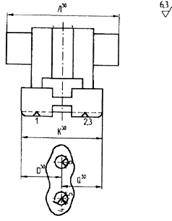

а) призматические (коробчатого типа) с плоскими поверхностями больших размеров и основными отверстиями, оси которых расположены параллельно или под углом;

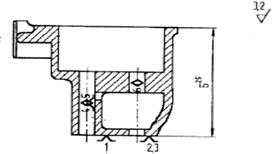

б) фланцевого типа с плоскостями, являющимися торцевыми поверхностями основных отверстий.

Призматические и фланцевые корпусные детали могут быть разъемными и неразъемными. Разъемные корпуса имеют особенности при механической обработке.

Основные технологические задачи при изготовлении корпусов заключаются в обеспечении в установленных пределах:

• параллельности и перпендикулярности осей основных отверстий друг другу и базовым поверхностям;

• соосности основных отверстий;

• заданные межосевые расстояния;

• точности диаметров и правильности формы отверстий,

• перпендикулярности торцевых поверхностей осям отверстий;

• прямолинейности плоскостей.

Основные схемы базирования:

Схемы базирования корпусных деталей зависят от выбранной последовательности обработки. При обработке корпусов используются следующие последовательности:

а) обработка от плоскости, т.е. сначала обрабатывают окончательно установочную плоскость, затем ее принимают за установочную технологическую базу и относительно нее обрабатывают основные отверстия;

б) обработка от отверстия, т.е. сначала обрабатывают окончательно основное отверстие, оно принимается за технологическую базу, а затем от него обрабатывают плоскость.

Более точной является обработка от отверстия, поскольку позволяет иметь равномерный припуск при его обработке. Такая последовательность применяется для корпусов с точными отверстиями больших размеров и точными расстояниями от плоскости до основного отверстия (например, корпус задней бабки токарного станка).

При обработке от плоскости труднее выдержать два точных размера - диаметр отверстия и расстояние от его центра до плоскости ввиду возможности получения неравномерного припуска на обработку отверстия. Однако, из-за более простого и удобного базирования на практике чаше применяется обработка от плоскости.

Корпусные детали базируют, выдерживая принципы постоянства и совмещения баз. При обработке корпусных деталей призматического типа применяют следующие основные виды базирования:

а) по трем плоскостям, образующим координатный угол;

б) по плоскости и двум точным отверстиям.

Базирование по трем плоскостям применяется редко ввиду ограниченности доступности к поверхностям корпуса для обработки и необходимости в переустановках заготовки для обработки поверхностей, закрытых зажимными элементами приспособления.

Наибольшее распространение получило базирование по плоскости и двум отверстиям, как правило, развёрнутыми по 7-му квалитету точности.

У деталей фланцевого типа при базировании используют торец фланца и два отверстия, одно из которых может быть выточкой в торце, а второе - малого диаметра во фланце.

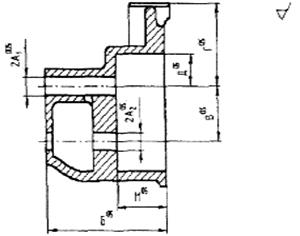

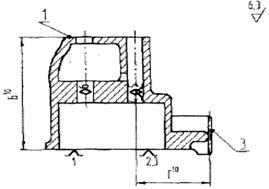

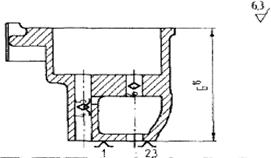

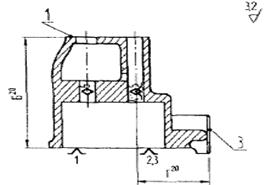

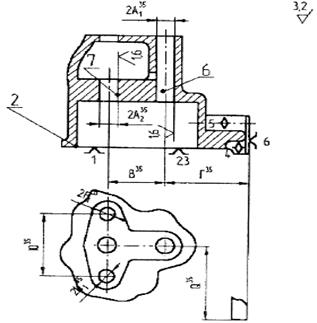

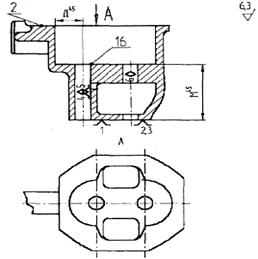

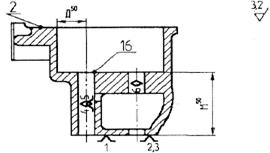

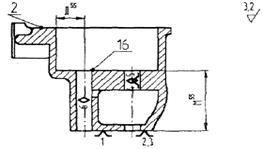

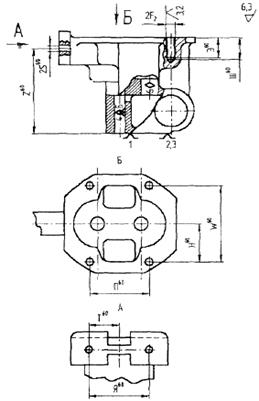

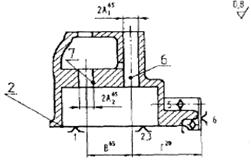

Последовательность механической обработки корпуса призматического типа с плоским основанием и основным отверстием с осью, параллельной основанию представлена на рис. 6.3.

| № операции, название, оборудование | Операционный эскиз, схема базирования, операционные размеры | |

| Заготовительная |

| |

| Фрезерная Станок фрезерный 6712П |

| |

| Фрезерная Станок фрезерный 6712П |

| |

| Фрезерная Станок фрезерный 6712П |

| |

| Фрезерная Станок фрезерный 6712П |

| |

| Фрезерная Станок фрезерный 6304 |

| |

| Агрегатная Станок агрегатный 6-ти позиционный карусельного типа |

| |

| Агрегатная Станок агрегатный 7-ми позиционный |

| |

| Фрезерно-копировальная Станок фрезерный 6/1463 |

| |

| Фрезерно-копировальная Станок фрезерный 6/1463 |

| |

| Фрезерно-копировальная Станок фрезерный 6/1463 |

| |

| Агрегатная Станок агрегатный 4-х позиционный карусельного типа |

| |

| Сверлильная Станок координатно-расточной 2421 |

|

Рис. 6.3 План обработки корпуса

Заготовительная.

Заготовки корпусов из серого чугуна отливают в песчаноглинистые, металлические (кокиль) или оболочковые формы, из стали - в песчано-глинистые формы, кокиль или по выплавляемым моделям. Заготовки из алюминиевых сплавов отливают в кокиль или литьем под давлением. В единичном и мелкосерийном производствах применяют сварные корпуса из стали. Корпуса могут быть сборными.

Заготовки корпусных деталей перед механической обработкой проходят ряд подготовительных операций.

Подготовительные операции:

Термическая.

Отжиг (низкотемпературный) для уменьшения внутренних напряжений.

Обрубка и очистка заготовки.

У отливок удаляют литники и прибыли на прессах, ножницах, ленточными пилами, газовой резкой и т.д. Очистка отливок от остатков формовочных смесей и зачистка сварных швов у сварных заготовок производится дробеструйной или пескоструйной обработкой,

Малярная.

Грунтовка и окраска необрабатываемых поверхностей (для деталей не подвергаемых в дальнейшем термообработке) Операция производится с целью предохранения попадания в работающий механизм корпуса чугунной пыли, обладающей свойством «въедаться» в неокрашенные поверхности при механической обработке.

Контрольная,

Проверка корпуса на герметичность. Применяется для корпусов, заполняемых при работе маслом. Проверка производится ультразвуковой или рентгеновской дефектоскопией. В единичном производстве или при отсутствии дефектоскопии проверка может производиться при помощи керосина и мела.

Для деталей, работающих под давлением, применяется проверка корпуса под давлением.

Разметочная.

Применяется в единичном и мелкосерийном производствах. В остальных типах производств может применяться для сложных и уникальных заготовок с целью проверки «выкраиваемости» детали.

Основные операции механической обработки:

Фрезерная (протяжная).

Фрезеровать или протянуть плоскость основание предварительно и окончательно или с припуском под плоское шлифование (при необходимости).

Технологическая база - необработанная плоскость параллельная обрабатываемой поверхности. Оборудование:

• в единичном и мелкосерийном производствах - вертикально-фрезерный или строгальный станки;

• в серийном - продольно-фрезерный или продольнострогальный станки;

• в крупносерийном и массовом - барабанно- и карусельно-фрезерные, плоскопротяжные, агрегатно-фрезерные станки,

Сверлильная.

Сверлить и зенковать (при необходимости) отверстия в плоскости основания. Развернуть два отверстия, используемых при базировании.

Технологическая база - обработанная плоскость основания Оборудование - радиально-сверлильный станок или- сверлильный с ЧПУ, в массовом и крупносерийном производствах - многошпиндельный сверлильный станок или arpeгатный станок.

Фрезерная,

Обработка плоскостей, параллельных базовой (при их наличии).

Технологическая база - плоскость основания. Оборудование - аналогичное первой фрезерной операции.

Фрезерная.

Обработка плоскостей, перпендикулярных базовой (торцы основных отверстий).

Технологическая база - плоскость основания и два точных отверстия. Оборудование - горизонтально-фрезерный или горизонтально-расточной станок.

Расточная.

Растачивание основных отверстий (предварительное и окончательное или с припуском под тонкое растачивание).

Технологическая база - та же. Оборудование: - единичное производство - универсальный горизонтально-расточной станок;

• мелкосерийное и среднесерийное - станки с ЧПУ расточно-фрезерной группы и многооперационные станки;

• крупносерийное и массовое - агрегатные многошпиндельные станки.

Сверлильная.

Сверлить, зенковать (при необходимости), нарезать резьбу в крепежных отверстиях,

Технологическая база - та же. Оборудование: радиалъно-сверлильный, сверлильньй с ЧПУ, многооперационный, сверлильный много шпиндельный или агрегатный станки (в зависимости от типа производства)

Плоскошлифовальная.

Шлифовать (при необходимости) плоскость основания,

Технологическая база - поверхность основного отверстия или обработанная плоскость, параллельная базовой (в зависимости от требуемой точности расстояния от базовой плоскости до оси основного отверстия). Оборудование -плоскошлифовальный станок с прямоугольным или круглым столом.

Алмазно-расточная.

Тонкое растачивание основного отверстия.

Технологическая база - базовая плоскость и два отверстия. Оборудование -алмазно-расточной станок,

С целью выдерживания принципа постоянства баз большинство операций обработки за исключением операции подготовки баз и отделки основных поверхностей концентрируют в одну операцию, выполняемую на горизонтально-расточном (единичное производство), многооперационном (серийное) или агрегатном (массовое) станках.

Моечная.

Контрольная.

Нанесение антикоррозионного покрытия.

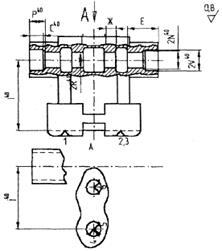

Особенности обработки разъемных корпусов:

В маршрут обработки разъемных корпусов дополнительно к вышеприведенным операциям включают:

• обработку поверхности разъема у основания (фрезерная);

• обработку поверхности разъема у крышки (фрезерная);

• обработку крепежных отверстий на поверхности разъема основания (сверлильная);

• обработку крепежных отверстий на поверхности разъема крышки (сверлильная);

• сборку корпуса промежуточную (слесарно-сборочная операция);

• обработку двух точных отверстий (обычно сверлением и развертыванием) под цилиндрические или конические штифты в плоскости разъема собранного корпуса дальнейшая обработка корпуса производится в сборе.

Литература.

1. Балакшин Б. С. Теория и практика технологии машиностроения: В 2х книгах. -М: Машиностроение, 1982.

2. Колесов И. М Основы технологии машиностроения. - М: Высшая школа, 1999. - 591 с.

3. Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др. — М: Машиностроение, 1989. - 640 с.

4. Режимы резания металлов: Справочник / Ю. В. Барановский, Л. А. Брахман, А. И. Гдалевич и др. -М: НИИТАвтопром, 1995. - 456 с.

5. Технологичность конструкций изделий: Справочник / под ред. Ю. Д Амирова. -М: Машиностроение, 1985. - 368 с.

6. Технологичность конструкций / под ред. С. Д Ананьева, В. П. Купревича. -М.: Машиностроение, 1969. -424 с.

7. Технологический классификатор деталей машиностроении и приборостроении. - М: Издательство стандартов, 1987. - 256 с.

8. Соколовский А. П. Научные основы технологии машиностроения. - М: Машчиз, 1955.-517 с.

9. Митрофанов С. П. Групповая технология машиностроительного производства. В 2х томах. - Я: Машиностроение, 1983.

10. Технология машиностроения (специальная часть). / А. А. Гусев, Е. Р.

Ковальчук, И. М. Колесов и др. -М: Машиностроение, 1986. - 480 с.

11. Обработка материалов резанием: Справочник технолога / под ред. А. А.

Панова. - М: Машиностроение, 1988. - 736 с.

12.Технология машиностроения. Часть П. Проектирование технологических процессов: Учебное пособие / под ред. С. Л. Мурашкина. - СПб.:

Издательство СПГТУ, 2000. - 498 с.

13 .Боровков В. М Производство и выбор заготовок: Методические указания по

дипломному проектированию. - Тольятти.: ТолПИ, 1986. - 20 с.

14. Михайлов А. В. Проектирование технологических процессов изготовления деталей: Учебное пособие к курсовому и дипломному проектированию. -Тольятти.: ТолПИ, 2000.

15. Крагельский И. В. Трение и износ. -М: Машиностроение, 1968. - 480 с.

16. Станочные приспособления: Справочник. В 2х томах // Том 1 под ред. Б. Н. Вардашкина, А. А. Шатилова. Том 2 М: Машиностроение, 1984. - 592 с.

17. Михайлов А. В. Базирование и технологические базы. — Тольятти.: ТолПИ, 1994.-30 с.

18. Справочник технолога-машиностроителя. В 2х томах. / под ред. А. Г. Косиловой, Р. К. Мещерякова. -М: Машиностроение, 1985.

19. Чарпко Д В. Основы выбора технологического процесса механической обработки. -М: Машчиз. 1963. -320 с.

20. Михайлов А. В. План изготовления детали. - Тольятти. ТолПИ, 1996. - 35 с.

21. Размерный анализ технологических процессов. / под ред. В. В. Матвеева. -М: Машиностроение, 1982. - 543 с.

22. Точность и производственный контроль в машиностроении. Справочник. / И. И. Болонкин и др. - Л.: Машиностроение, 1983. - 368 с.

23. Кузнецов Ю. И., Маслов А. П., Бажов А. И. Оснастка для станков с ЧПУ: Справочник. _М: Машиностроение, 1983. -359 с.

24. Краткий справочник металлиста / под общей ред. П. Н. Орлова, Е. А. Скороходова. -М: Машиностроение, 1987. -960 с.

25. Кован В. М Основы технологии машиностроения. - М: Машиностроение, 1959.-352 с.

26. Михайлов А. В. Обработка на агрегатных станках. - Тольятти.:ТолПИ, 2000. -69с.

27. Михайлов А. В. Обработка на многошпиндельных токарных станках. -Тольятти.: ТолПИ, 1996. - 26 с.

28. Одинцов Л. Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. -М: Машиностроение, 1987. - 327 с.

29. Подурав В. Н, Камалов В. С. Физико-химические методы обработки. - М Машиностроение, 1973. -346 с.

30. Справочник нормировщика-машиностроителя. В 4х томах. Том 1. Основы технического нормирования / под ред. А Д Гольцова - М: Машчиз, 1959. -676 с.

31. Акулич И Л Программирование в примерах и задачах. - М: Высшая школа, 1993.-336 с.

32. Бережная Е. В., Бережной В. И. Математические методы моделирования экономических систем: Учебное пособие - М: Финансы и статистика.

33. Мурахтанова Н. М

34. Михайлов А В. Определение основного технологического времени при обработке резанием. - Тольятти.: ТолПИ, 1999. - 50 с.

35. Нормативы времени.

36. Охрана труда в машиностроении: Учебник для машиностроительных ВУЗов / под ред. Е Я. Юдина, С. В. Белова - М: Машиностроение, 1983. - 432 с.

37. Справочная книга по охране труда в машиностроении / под ред. О. Н. Русака. -Л: Машиностроение, ленинградское отделение, 1989. -541 с.

38. Расчет припусков и межпереходных размеров в технологии машиностроения: Учебное пособие / Я. М Радневич, В. А Тимирезев, А Г. Схиртладзе и др. -Тамбов.: Издательство Тамбовского гос. технического университета, 2000. -340с.

39. Михайлов А В. Оформление документов на технологические процессы обработки резанием. - Тольятти. ТолПИ, 2001.

40. Маталин А. А Технология машиностроения. - Л: Машиностроение, 1985. -496с.

41. Общемашиностроительные нормативы времени на слесарно-оборочные и слесарные работы по сборке машин. Массовое и крупносерийное производство. — М Машиностроение, 1973. — 148с.

42. Общемашиностроительные нормативы времени на слесарную обработку и слесарно-сборочные работы по сборке. Мелкосерийное и единичное производства - М: Машиностроение. 1976. - 235 с.

43. Новиков М П. Основы технологии сборки машин и механизмов. М: Машиностроение, 1980. -592 с.

44. Сборка и монтаж изделий машиностроения: Справочник. В 2х томах. Том 1. Оборка изделий маци1остроения / под ред. В. С. Корсакова, В. К Замятина -М: Машиностроение, 1983. -480 с,

45. Шарин Ю. С. Технологическое обеспечение станков с ЧПУ. - М: Машиностроение, 3 986. -176 с.

46. Определение экономической эффективности металлорежущих станков с ЧПУ. Инструкция МУ 2.5-81. -М:НИИМАЩ 1981.-104 с.

47. Кузнецов Ю. И, Машов А Р., Бажов А Н Оснастка для станков с ЧПУ. Справочник. -М: Машиностроение, 1983. -359 с.

48. Дерябин А Л Программирование технологических процессов для станков с ЧПУ. -М: Машиностроение, 1984. -224 с.

Дата добавления: 2020-10-14; просмотров: 1037;