Получение резьбовых поверхностей

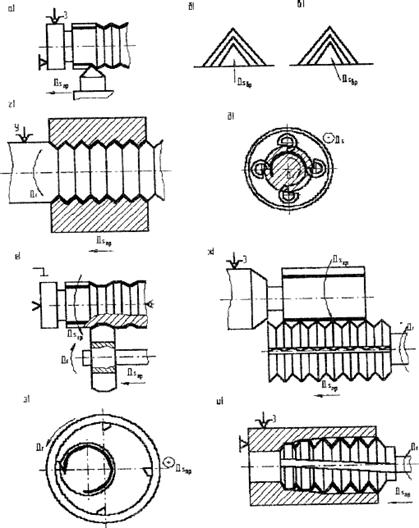

Резъботочение примешется в мелкосерийном и серийном (реж) производстве. Оно осуществляется резьбовьм резцом, профиль которого соответствует требуемому профилю резьбы за несколько проходов. Плоскость симметрии профиля резьбового резца должна быть перпендикулярна к оси вращения заготовки, а число его проходов зависит от шага резьбы (рис.4.10.).

Рис. 4.10. Схемы образования наружных и внутренних резьб: а - резьботочение; б - схема радиальной подачи; в - схема комбинированной подачи; г - нарезание плашкой; д - нарезание головкой с круглыми гребенками; е - фрезерование дисковой фрезой; ж - фрезерование гребенистой фрезой; з -скоростное фрезерование по схеме внутреннего касания.

Резъбофрезерование используется для формообразования резьб с крупным профилем (червяки, трапецеидальные резьбы) и осуществляется на резьбофрезерных станках дисковыми фрезами. Ось фрезы скрещивается с осью заготовки под углом, равным углу подъема резьбы по среднему диаметру. Такая наладка обеспечивает максимальную точность формы профиля резьбы. «Вихревое» охватывающее фрезерование резьб с крупным и нормальным шагом осуществляется на токарных станках посредством приспособления с вращающейся многорезцовой головкой (фрезой), установленного на суппорте вместо верхних поворотных салазок под определенным углом к оси заготовки.

Резьбы на крупных деталях, пересеченные шпоночными пазами или лысками, на тонкостенных деталях или деталях с ограниченным сбегом фрезеруют на резьбофрезерных станках с помощью групповых (гребенчатых) фрез, вращающихся с определенной частотой. Поперечная подача осуществляется до тех пор, пока не установится заданное межосевое расстояние (полный профиль резьбы). Затем заготовка обрабатывается за время, соответствующее одному ее обороту. Продольная подача связана с частотой вращения заготовки. Полный цикл обработки осуществляется за 1,1... 1,2 оборота заготовки. При фрезеровании внутренних резьб диаметр инструмента не может быть больше 0,75 диаметра резьбы Недостатком данного способа является относительно низкая точность формы профиля резьбы

Резъбашлифование осуществляется чаще всего однониточным кругом, что обеспечивает максимальную точность формы профиля резьбы. При этом ось вращения круга наклоняется относительно оси заготовки на угол, соответствующий углу подъема резьбы. Если шаг резьбы меньше 2 мм, то она шлифуется обычно «по целому», т. е. без предварительной обработки другими способами. В зависимости от шага и требований к точности резьбы резьбошлифование осуществляется за один или два прохода (предварительный и чистовой).

Особенностью нарезания резьбы самозатягиванием является то, что принудительная осевая подача инструмента или заготовки необходима только в начальный период обработки, пока инструмент не сформировал несколько первых (1...3) витков резьбы Данный способ реализуется с помощью следующих инструментов: круглой плашки и резьбонарезной головки (для наружной резьбы); метчика и гайконарезной головки (для внутренней резьбы). Каждый из этих инструментов имеет заборную часть с формообразующими элементами, которые находятся на различных расстояниях от оси заготовки и вступают в работу постепенно, по мере относительного осевого перемещения инструмента и заготовки. Когда заборная часть инструмента создает в заготовке первые винтовые канавки (хотя и не полного профиля), образуется винтовая пара «винт-гайка», которая в дальнейшем при наличии вращательного движения обеспечивает подачу (самозатягивание) на оборот заготовки (инструмента), равную шагу резьбы.

Следствием самозатягивания при нарезании резьбы метчиками и плашками является подрезание боковых сторон профиля первых ниток резьбы, обращенных в сторону, противоположную подаче, так как именно они воспринимают возрастающую по мере увеличения длины нарезаемой резьбы силу осевой подачи. Наиболее радикальным способом устранения этого отрицательного явления может быть создание контрсилы, направленной в сторону подачи и изменяемой по закону изменения силы осевой подачи. Эта контрсила должна действовать на инструмент. Такая сила создается в специальных державках наклонными пазами, в которых момент сопротивления резанию раскладывается на окружную и осевую составляющие.

При нарезании резьб в пластичных материалах рекомендуется применять метчики с вырезанной в шахматном порядке ниткой на калибрующей части или на всей длине, включая и заборную часть. Благодаря шахматному профилю нарезки нитки резьбы, подвергаемых в процессе резания упругим деформациям, не заклиниваются в витках инструмента.

Основной недостаток формообразования резьбы метчиками и плашками— необходимость их свинчивания по окончании нарезания, что снижает производительность процесса и качество резьбы. Этого недостатка лишены процессы формообразования внутренних резьб резьбонарезными головками (для резьб с диаметром больше 30 мм и наибольшим шагом 3 мм) и наружных резьб винторезными головками. Рабочие элементы этих головок (призматические или дисковые гребенки) в конце рабочего хода выходят из контакта с заготовкой (отводятся), а перед началом нарезания устанавливаются в рабочее положение ("взводятся"), причем эта трансформация головок может осуществляться автоматически. Кроме указанных преимуществ, каждая головка путем смены гребенок допускает нарезание резьбы в довольно широком диапазоне диаметров и шагов, а также позволяет регулировать средний диаметр нарезаемой резьбы. Конструкции головок нормализованы

Наиболее производительным процессом формообразования резьбы с высокой степенью отделки и точности является холодное пластическое деформирование — накатывание (для наружной резьбы) и раскатывание (для внутренней). Кроме того, этот процесс одновременно повышает усталостную прочность резьбы по сравнению с нарезанной (рис.4.11.).

Резьба может быть накатана (раскатана) на заготовках из любого пластичного металла, Сталь с относительным удлинением более 8 % и пределом прочности менее или равном 800 МПа (твердостью менее 20 НRСэ) хорошо накатывается, хотя можно накатывать резьбу на термически обработанных заготовках из легированной стали с пределом прочности более или равном 1000 МПа и твердостью менее или равной 45 НRСэ. Можно накатывать резьбу на заготовках из бронзы, латуни, алюминиевых сплавов и т.д.

Технологически важным является размер заготовки под накатывание и раскатывание резьбы, так как он влияет не только на силы в процессе формообразования, но и на точность полученной резьбы.

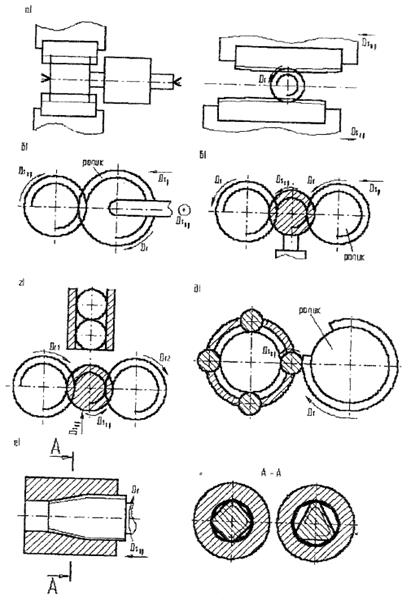

Рис. 4.11. Схемы получения резьбовых поверхностей пластическим деформированием:

а – накатывание плоскими рейками; б – накатывание одним роликом; в - накатывание двумя роликами с радиальной подачей; г - накатывание двумя роликами с тангенциальной подачей; д - накатывание затылованным роликом; е – выдавливание бесстружечным метчиком

В промышленности используют накатывание наружной резьбы с радиальной, танценциальной и осевой подачами. С радиальной подачей наиболее часто осуществляют накатывание двумя роликами. Ролики и вращаются синхронно, причем один ролик получает радиальную подачу с выдержкой времени (без перемещения) в ее конце. Заготовка, устанавливается на опорный нож

Накатывание резьбы с тангенциальной подачей осуществляется плоскими плашками, одна из которых неподвижна, имеет заборную часть определенной длины, калибрующую часть и сбрасывающую часть определенной длины, а другая совершает возвратно-поступательное движение. Неподвижная плашка короче подвижной, что исключает затягивание накатанной заготовки при обратном ходе.

Для получения длинной наружной резьбы применяют накатывание с осевой подачей (самозатягиванием). Диаметр роликов с кольцевой нарезкой выбирается конструктивно, в процессе обработки они повернуты на определенный угол относительно оси заготовки, а их вращение не требует принудительной синхронизации.

Заборная часть роликов с кольцевой нарезкой может быть выполнена как с полным, так и с неполным профилем резьбы. Преимуществом менее технологичных в изготовлении роликов с полным профилем нарезки на заборной части является лучший захват заготовки в начальный период накатывания резьбы и меньшие радиальные силы при накатывании резьбы с шагом более 2 мм.

Раскатывание внутренней резьбы в пластичных материалах по сравнению с резьбонарезанием обладает рядом существенных преимуществ: повышается прочность и точность резьбы, уменьшается шероховатость, несколько увеличивается производительность и существенно возрастает стойкость инструмента. Применяемые для этой цели инструменты носят различные названия: накатники, раскатники или бесстружечные метчики. Раскатник представляет собой закаленный винт, снабженный заборным конусом с полным профилем резьбы. Он ввинчивается в гладкое цилиндрическое отверстие. В поперечном сечении рабочей части раскатник затылован и имеет огранку. Такая форма позволяет уменьшить площадь контакта рабочей поверхности инструмента с обрабатываемой заготовкой и создает лучшие условия для попадания смазочного материала в зону обработки. Граней может быть 3 - 4, а для получения резьбы большего диаметра их может быть 6, 8 и более. В качестве кривой затылования рекомендуется спираль Архимеда. Чаще всего резьба формируется по всему профилю. Но иногда рекомендуют трехгранную форму, в которой резьба на раскатнике не затылуется. Хотя такая форма раскатника более технологична, но при ее использовании наблюдается увеличение крутящего момента.

Дата добавления: 2020-10-14; просмотров: 655;