Выбор технологического оборудования

На этом этапе разрабатывается общий план изготовления детали, предварительно выбирается технологическое оборудование, намечается содержание операций.

Таблица 3.7 Выбор маршрута обработки наружных цилиндрических поверхностей

| Вид заготовки | Материал детали и его состояние | Технологические переходы, изменяющие точность | |||||||||||||

| Черновые, термические, чистовые | Отделочные | ||||||||||||||

| Обтачивание черно- | Обдирочное шлифование | Обтачивание чистовое | Обтачивание тонкое | Шлифование предвари-тельное | Закалка, цемента-ция с закалкой | Исправле-ние цен-тровых фасок | Шлифование чистовое | Шлифование тонкое | Суперфиниш | Полирование | Доводка неразмер- ная | Доводка размер- ная | |||

| ОТЛИВКА, ПОКОВКА, ШТАМПОВКА | Сталь незакалённая | 1,2,3,4,5,.6 | - | 1,2,4,5 | 4,5 | 3,6 | - | - | 1,2,3,6 | 1,4,6 | 1,2,3,4,5,0 | 1,2,3,4,5,6 | 1,2,3,4,5,6 | 1,2,3,4,5,6 | |

| Сталь закалённая | 1,2 | - | - | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | ||||||

| чугун | 1,2,3 | - | 1,3 | 2 | - | - | 2,3 | 1,2,3 | 1.2,3 | 1.2,3 | |||||

| ТОЧНАЯ ОТЛИВКА, ТОЧНАЯ ШТАМПОВКА | Сталь незакалённая | 1,2,3,4,5,6 | - | 1.2,4.5 | 4,5 | 3,6 | - | - | 13,6 | 1,4,6 | 12,3,4,5.6 | 1,2,3,4,5,6 | 1.2,3,4,5,6 | 1.4,.6 | |

| закаленная | 1,2 | - | - | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | ||||||

| Чугун | б | 1,2,3,4,5,6 | - | 1,2,3,4,5 | 1,2,3 | 4,6 | - | - | 4,.5,6 | 1,2,3,6 | 1,2,3,4,5,6 | 1,2,3,4,5,6 | 1,2,3,4,5,6 | 1,2,3,6 | |

| Цветные металлы | 1,2 | - | 1,2 | 1,2 | - | - | - | - | - | - | |||||

| КРУГЛЫЙ, ПРОКАТ, ТРУБА | Сталь незакалённая | 1,2,5,4,5,6 | 1,2 | 4,5 | 4,5 | 3,6 | - | - | 1, 2,3,6 | 1,4,6 | 1,2,3,4,5,6 | 1,2,3,4,5,6 | 1,2,3,4,16 | 1,4,6 | |

| Сталь закалённая | 1,2,3,4 | 2,3 | - | 1,4 | 1,2,3,4 | 1,2,3 | 1,2,3,4 | 1,2,4 | 1,2,3,4 | 1.2,3,4 | 1,2,3,4 | 1,2,4 | |||

| КОЭФФИЦИЕНТ ТРУДОЕМКОСТИ | 0,8 | 1,2 | 2,0 | 0,9 | - | - | 1,2 | 2,0 | 1,0 | 2,0 | 5,0 | 10,0 | |||

| ШЕРОХОВАТОСТЬ | Rz 40-80 | Rz 10-20 | Ra 1,25-2,5 | Ra0,63-2,5 | Ra1,2.5-2,5 | COXP | - | Ra 0,32- 1,25 | Ra0,08-.0,32 | Ra 0,02-0,08 | Rz 0,02-0,1 | Rz 0,02-0,1 | Rz 0,02-0,1 | ||

| ТОЧНОСТЬ (КВАЛИТЕТ) ДИАМЕТРА | 12-14 | 11-12 | 9-11 | 6-7 | 9-11 | ИСХ+1 KB | - | 6-8 | 4-7 | 3-5 | СОХР | СОХР | 3-5 | ||

| ОТКЛОНЕНИЕ СООСНОСТИ ОТНОСИТЕЛЬНО ЦЕНТРОВ | 0,1 К | 0,05 К | 0,06 K | 0,03 K | 0,02 К | ИСХ+0,02К | 0.03 К | 0,01 К | 0,005 К | СОХР | СОХР | СОХР | СОХР | ||

| откл, соосности относительно БАЗЫ (В ПАТР. ИЛИ ПРИСП.) | 0,25 К | - | 0,1 К | 0,05 К | 0,03 К | ИСХ+0,01К | - | 0,02 К | 0.02 К | СОХР | СОХР | СОХР | СОХР | ||

| откл, соосности относительно ВАЗЫ (В ЦАНГЕ) | 0,15 К | - | 0,06 К | 0,03 К. | 0,02 К | ИСХ+0,01К | - | 0,02 К | 0,02 К | СОХР | СОХР | СОХР | СОХР | ||

| ОТКЛОНЕНИЕ ПРЯМОЛИ-НЕЙНОСТИ ОСИ | 0,02 К | 0,02 К | 0,02 К | 0,015 К | 0,01 К | ИСХ+0,02К | - | 0,005 К. | 0,003 К | СОХР | СОХР | 0,001К | 0,001 К | ||

| отклонение от ЦИЛИНДРИЧНОСТИ | 0,05 К | 0,03 К | 0,02 К | 0,015 К | 0,01 К | ИСХ+0,01К | - | 0,003 К. | 0,004 К | СОХР | СОХР | 0,001 К | 0,001 К | ||

| СМЕЩЕНИЕ ОСИ ПРИ БЕС ЦЕНТРОВОЙ ОБРАБОТКЕ | - | 0,03 К | - | - | 0,02 К | - | - | 0,01 К | 0,005 К | СОХР | СОХР | СОХР | СОХР | ||

| КОЭФФИЦИЕНТ. УЧИТЫВАЮЩИЙ РАЗМЕР | К = 0,004Г +1, где Г - наибольший габаритный размер обрабатываемой поверхности |

Для сокращения объемов работы и сроковпроектирования технологического маршрута целесообразно воспользоваться аналогами - типовым или групповымтехнологическим маршрутами.

При изменении и дополнении технологического маршрута следует придерживаться рекомендаций, приведенных в таблице 3.8. Маршрут обработки делится на три стадии: черновую, чистовую, отделочную. На первой снимают основную массу материала в виде припусков и напусков. При черновой обработке наблюдается возникновение внутренних напряжений в материале заготовки вследствие действия силовых и температурных факторов, что вызывает деформацию заготовки. Для снятия внутренних напряжений вводят специальную термообработку. Уменьшению внутренних напряжений способствует разрыв во времени между черновой и чистовой стадией (старение).

Чистовая стадия занимает промежуточное положение между черновой и отделочной, на которой окончательно формируются показатели точности детали.

Этот принцип построения маршрута может претерпевать изменения при обработке конкретных деталей. Так при жесткой заготовке и малых размерах обрабатываемых поверхностей окончательная обработка может выполняться и в начале маршрута без каких - либо вредных последствий. Маршрут обработки нежёстких деталей может содержать увеличенное число чистовых переходов и этапов стабилизирующей термообработки. Приведенный в таблице 3.8 примерный маршрут может быть нарушен и в случае применения принципа параллельной концентрации операций, когда в одной операции совмещены черновые и чистовые виды обработки (агрегатные станки, многошпиндельные токарные станки).

Таблица 3.8 Этапы технологического процесса

| № Этапа | Наименование этапа | Назначение и характеристика этапа |

| 1. | Заготовительный | Получение исходной заготовки, её термообработка |

| 2. | Подготовка чистовых технологических баз | Обработка поверхностей, которые будут использованы в качестве чистовых технологических баз |

| 3. | Черновой | Съем напусков и увеличенных припусков IT.12...14, Rа =10...40мкм |

| 4. | Термообработка I | Улучшение, нормализация для снятия внутренних напряжений и повышения обрабатываемости материала |

| 5. | Получистовой | Правка чистовых технологических баз и повышение качества обработанных поверхностей до IT11. . .13, Rа 3,2 ...20 мкм, VIII… X степень точности формы и расположения поверхностей |

| 6. | Чистовой I | Повышение качества обработанных поверхностей до IT 8…10, Ra 1,6. . 6,3 мкм, VI…VII степень точности формы и расположения поверхностей |

| 7. | Термообработка II | Закалка, цементация с закалкой. Повышение физико – механи-ческих характеристик срединных и поверхностных слоёв материала детали |

| 8. | Чистовой II | Восстановление чистовых технологических баз. Чистовая обработка термоупрочнённых поверхностей до IT 5. . .7, Ra 0,16…1,25 мкм, IV. .. VI степень точности формы и расположения поверхностей |

| 9. | Отделочный | Отделочная обработка поверхностей с повышением качества до IT 3...5, Ra 0,02…0,1 мкм, II...IV степень точности и расположения поверхностей |

При установлении обшей последовательности обработки поверхностей придерживаются следующих принципов:

1) в первую очередь обрабатываются чистовые технологические базы;

2) в начале чернового этапа следует произвести обработку тех поверхностей, где возможно появление скрытых дефектов заготовки (поры, трещины, раковины) и где такие дефекты недопустимы;

3) чем точнее поверхность, тем позже она обрабатывается;

4) обработку неосновных поверхностей (фаски, канавки, пазы) следует вести на этапе чистовой обработки I (до упрочняющей термообработки);

5) легко повреждаемые поверхности (наружные резьбы, шлицевые и зубчатые поверхности) целесообразно обрабатывать ближе к окончанию маршрута.

Формирование технологических операций, входящих в отдельные этапы, ведут путем объединения одноименных методов и видов обработки (токарная черновая, токарная чистовая и т. д.).

При разделении технологических этапов механической обработки заготовки на технологические операции и формировании технологического маршрута следует исходить из типа производства и принципов формирования технологического процесса: дифференциации или концентрации.

Использование принципа дифференциации означает, что технологический процесс состоит из простых технологических операций с мальм количеством технологических переходов. Область использования - массовое производство с поточной организацией и регламентированным тактом выпуска изделий, уменьшенным временем выполнения операции.

Принцип концентрации предусматривает формирование технологического процесса из сложных технологических операций с большим количеством технологических переходов.

Последовательной концентрацией называется такая организация технологической операции, где все переходы, входящие в неё, выполняются последовательно. Такие операции требуют большого времени на их выполнение. Принцип последовательной концентрации операций применяется при формировании техпроцессов в условиях единичного, мелкого и среднесерийного производства с непоточной организацией труда.

Параллельная концентрация обеспечивает:наличие технологических операций с большим количеством технологических переходов, выполняемых одновременно. Обеспечение этого принципа связано с использованием многоинструментных станков (многорезцовых, многошпиндельных, агрегатных и автоматических линий). Область использования указанного принципа - крупносерийное и массовое производство с поточной организацией труда.

При формировании технологических операции следует предварительно наметить их содержание: количество установов, позиций.

Наряду с основными технологическими операциями, формирующими точностные характеристики детали и качество её поверхностей, следует предусматривать вспомогательные операции контроля, удаления заусенцев, мойки и сушки, клеймения и т.п.

Контрольные операции намечают после тех технологических операций, где вероятно повышенное количество брака, перед сложными и дорогостоящими операциями, а так же в конце обработки. На остальных операциях обычно предусматривается контроль исполнителями - станочниками, наладчиками.

Операции удаления заусенцев вводят после тех операций, на которых в силу специфических условий работы инструментов возможно появление заусенцев на обработанных поверхностях.

Моечные операции должны быть предусмотрены после обработки, в результате которой на обрабатываемых поверхностях могут оставаться частицы абразива или мелкие частицы стружки (шевингование, шабрение, шлифование и т.п.).

На этапе формирования технологического маршрута необходимо провести предварительный выбор технологического оборудования для выполнения операций. Оборудование для операций механической обработки выбирается в следующей последовательности:

1) определяются группы станков исходя из методов обработки и форм обрабатываемых поверхностей;

2) выбираются типы и модели станков, при этом принимается во внимание форма и размеры изготавливаемой детали и предполагаемый принцип формирования операций - дифференциация или концентрация (последовательная или параллельная).

В случае проектирования технологического процесса для серийного производства следует отдавать предпочтение использованию станков с числовым программным управлением, обеспечивающих необходимую гибкость производства, В массовом необходимо стремиться к использованию станков — автоматов с жестким управлением - агрегатных, многошпиндельных и т.д.

В общем случае оборудование не должно быть дефицитным и должно обеспечивать требования безопасной работы, эргономики и экологии.

Окончательно технологический маршрут изготовления детали оформляют в виде таблицы 3.9. Перед составлением таблицы следует выполнить кодирование поверхностей детали, присвоив им номера, и кодирование размеров детали (рис. 3.23). Размерам присваивают буквенно - цифровые коды, при этом диаметры обозначают двойными радиусами: 2В, 2Г, и т.д. Для кодирования размеров используются буквы славянского алфавита (кириллицы).

Таблица 3.9 Технологический маршрут изготовления детали

| № Операции | Наименование операции | Технологическое оборудование | Содержание операции |

| Заготовительная (горячая штамповка) | Кривошипный горяче-штамповочный пресс | Объемная штамповка пов. 1, 2, 3, 4, 7, 8. | |

| Токарная | Токарный станок 16К20 | Установ А Точить пов. 4, 1; 8 предварительно (черновое точение) Установ Б Точить пов. 7, 3 предварительно (черновое точение) | |

| ……… ………. | …………. …………. | …………… …………… | ............. ………. |

Рис. 3,23. Схема кодирования поверхностей и размеров детали

3.5.3. План изготовления детали

План изготовления детали разрабатывается на базе маршрутной технологии и служит основой для проектирования технологических операций [20].

План - это графический иллюстративный документ учебного характера, содержащий следующую информацию (таблица 3.10):

1) номера и названия всех операций технологических процессов, имеющих место при изготовлении детали в соответствии с принятым технологическим маршрутом её изготовления.

В общем случае технологические процессы, не относящиеся к обработке резанием (заготовительные, химико-термической обработки, очистные) и содержащие несколько операций, допускается в плане изготовления обозначать одной операцией: "заготовительная" или "термическая";

2) наименование и предполагаемую модель оборудования, на котором выполняется конкретная технологическая операция;

3) эскизы обработки заготовки;

4) технические требования на выполнение операций.

На эскизе заготовка должна быть изображена в рабочем положении обработки на станке и её конфигурация должна соответствовать форме, которая получается после обработки на операции или её отдельном этапе (позиции, установе). Обработанные поверхности выделяются двойной контурной линией или красным цветем (на чертеже, входящем в курсовой или дипломный проект). Указываются номера обработанных; поверхностей с индексами операций и, при необходимости, части операций: 7020 - А - поверхность 7 на операции 020 и установе А; 8030-I-1- поверхность 8 на операции 030, позиции I, переходе 1.

На эскизах должны быть выполнены теоретические схемы базирования, принятые при выполнении технологических операций. При необходимости указываются номера поверхностей или осей, являющихся технологическими базами, с индексами операций, на которых эти базы сформирована.

Указываются операционные размеры, предписанные к выполнению на данной операции, установе, позиции. Операционные размеры обозначаются буквенными или буквенно - цифровыми символами с индексами операций: А010 -размер А, выполненный на операций 010; 2Б020 - диаметр 2Б (2 радиуса размером Б) на операции 020.

Символы размеров берутся из схемы кодирования поверхностей и размеров детали (рис. 3.23).В случае несовпадения чертежных и операционных размеров, последним присваиваются свои буквенные символы. При необходимости используются латинский и греческий алфавиты

Простановка размеров зависит от метода достижения точности, принятого на операции (последовательных ходов и замеров или по настройке). Кроме этого, использование метода настроенного на размер оборудования требует учета особенностей настройки. Особую важность это положение имеет при получении продольных размеров у тел вращения, когда настройка может происходить от настроечных баз, несовпадающих ни с измерительными, ни с технологическими базами.

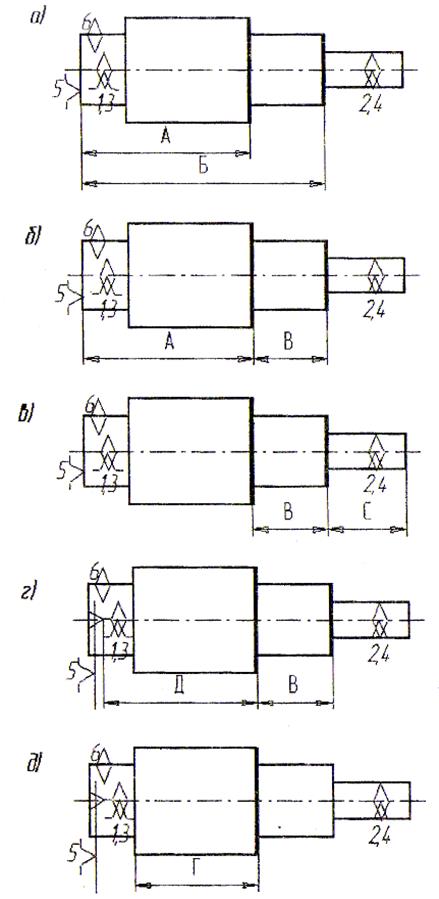

Для универсального оборудования наиболее применима схема "а" (рис 3.24), где координатным способ простановки размеров легко реализуется при настройке по упорам, которые скоординированы от технологической базы (т. 5).

Токарные станки с числовым программным управлением (ЧПУ), применяемые при чистовой обработке, могут реализовывать как схему "а" (работа в абсолютной системе координат) так и схему "б" - цепочный способ (работа в относительной системе координат). Кроме указанных схем возможно применение схемы "в", когда нуль детали перемещен на крайний правый торец детали.

Схема "г" используется при чистовой обработке валов (гидрокопировальные станки, станки с ЧПУ, шлифовальные станки с ЧПУ). В этом случае не соблюдается правило единства баз, но это продиктовано необходимостью повышения точности диаметральных размеров при использовании упорных центров.

Схема "д" имеет место при применении станков, имеющих устройства по позиционирования в продольном направлении (шлифовальные, токарные с ЧПУ).

Рис. 3.24 Варианты простановки продольных операционных размеров для тел вращения

Технические требования на выполнение технологических операций включают в себя требования к шероховатости, технологические допуски на размеры, форму и взаимное расположение поверхностей.

При этом необходимо соблюдать условие:

ТАОП ≥ ωСТАОП,

где ТАОП - операционный допуск на параметр А;

ωСТАОП - величина погрешности параметра А, которая может

возникнугь на данной операции при нормальном состоянии технологической системы (статистическая погрешность).

Величины статистических погрешностей на операциях резанием выбираются по таблицам экономической точности [18,20 и др.], которые использовались при определении технологических маршрутов обработки отдельных поверхностей (раздел 3.5.1). Следует отметить условия, в которых определялись погрешности размеров и пространственного расположения: погрешности базирования и пространственных отклонений измерительных баз принимались равными нулю (т.е. отсутствовали).

При назначении операционных допусков на размеры для случая обработки на настроенном станке необходимо придерживаться следующих правил:

1) допуск на размер между измерительной базой и обработанной поверхностью ТАОП складывается из статистической погрешности получения размера ωСТАОП, пространственных отклонений измерительной базы ∆Ипр и погрешности базирования εБА от несовпадения технологической и измерительной баз (в случае несовпадения баз) (рис 3.25):

ТАОП = ωСТАОП + ∆Ипр + εБА

2) допуск на размер Б между поверхностями, обработанными с одного установа включает в себя только величину статистической погрешности:

ТБОП = ωСТБОП;

3) операционные допуски на размеры 2ВОП и 2ГОП замкнутых поверхностей складываются из статистических погрешностей обработки этих поверхностей:

Т2ВОП = ωСТ2ВОП, Т2ГОП = ωСТ2ГОП.

При обеспечении точности методом последовательных ходов и промеров операционные допуски равны или больше статистических погрешностей выполняемых размеров.

В технологических процессах механической обработки реальных деталей из-за несовпадения конструкторских и технологических баз часть размеров и иных размерных параметров может выполняться косвенно. В связи с этим окончательное решение по формированию технологического маршрута и плана изготовления может быть принято лишь после выполнения размерного анализа технологического процесса с помощью технологических операционных размерных цепей [21].

Дата добавления: 2020-10-14; просмотров: 557;