Расчет операционных размеров

Операционным размером называют размер обрабатываемой поверхности, предписанный к выполнению на рассматриваемой операции (переходе). Значение операционного размера не должно выходить за пределы наименьшего и наибольшего допустимых, разница между которыми равна технологическому допуску. Операционные размеры определяют с помощью промужуточных(операционных) припусков на обработку поверхности,

Припуск - слой материала, удаляемый в процессе механической обработки в целях достижения заданных точности и качества обрабатываемой поверхности. Различают припуски промежуточные (операционные) и общие.

Промежуточный (операционный) припуск - слой материала, снимаемый при выполнении данного технологического перехода (операции). Его величина определяется как разность размеров заготовки, полученных на предшествующем и выполняемом технологических переходах (операциях).

Общий припуск - слой материала, удаляемый с обрабатываемой поверхности заготовки при выполнении всей совокупности технологических переходов. Его величина определяется как разность размеров исходной заготовки и готовой детали.

К снимаемым в процессе обработки заготовки слоям материала относятся и напуски. Однако, в отличие от припусков, причиной их появления является упрощение технологического процесса получения исходной заготовки за счет упрощения её формы и создания специальных технологических элементов - уклонов, радиусов.

Установление оптимальных величин припусков на обработку имеет существенное технико-экономическое значение при разработке технологических процессов изготовления деталей машин. Чрезмерно большие припуски приводят к уменьшению коэффициента использования материала исходной заготовки, увеличению трудоемкости механической обработки, повышению затрат.

Назначение недостаточных величин припусков может создать в ряде случаев неприемлемые условия работы режущих инструментов в зоне твердей литейной корки или окалины на черновых операциях. Чрезмерно заниженные припуски не обеспечивают получение требуемой точности и шероховатости обработанной поверхности, вызывают повышение требований к точности исходных заготовок, что не всегда экономически целесообразно.

В машиностроении широко применяют несколько методов определения припусков.

Опытно - статистический (табличный) позволяет получить значения операционных припусков по таблицам, составленным на основе обобщения и систематизации данных передовых предприятий [11, 18, 36], Значения общих припусков приведены в стандартах на исходные заготовки - поковки, отливки. Недостатком этого метода является то, что припуски назначают без учета конкретных условий построения технологических процессов: структур операций, особенностей работы оборудования, схем установки заготовки и размерных взаимосвязей в технологическом процессе, Опытно - статистические величины припусков завышены, так как ориентированы на условия, где увеличенный припуск дает возможность избежать брака за счет удлинения технологического маршрута. Этот метод применим в условиях единичного и мелкосерийного производства, где не требуется углубленного анализа выполнения операций и изыскания путей уменьшения припусков.

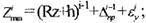

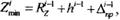

Расчетно - аналитический метод определения припусков разработан В.М Кованом [18, 25]. Согласно этому методу величина минимального припуска должна быть такой, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предыдущих технологических переходах, а также погрешность установки заготовки, возникающая на выполняемом переходе. Общая величина минимального промежуточного припуска  равна:

равна:

где i — индекс выполняемого технологического перехода;

- средняя высота неровностей поверхности после предшествующего перехода;

- средняя высота неровностей поверхности после предшествующего перехода;

- глубина дефектного поверхностного слоя после предшествующего перехода;

- глубина дефектного поверхностного слоя после предшествующего перехода;

- величина пространственных отклонении обрабатываемой поверхности относительно технологической базы, полученная на предыдущем переходе;

- величина пространственных отклонении обрабатываемой поверхности относительно технологической базы, полученная на предыдущем переходе;

- погрешностъ установки заготовки на рассматриваемом переходе.

- погрешностъ установки заготовки на рассматриваемом переходе.

Величина  определяется технологическими возможностями метода обработки [18,21,36].

определяется технологическими возможностями метода обработки [18,21,36].

Состояние и глубина  поверхностного слоя [18 25 и др.] характеризует слой материала, отличающийся от основного материала заготовки (рис, 3.28). Это литейная корка с частицами формовочной смеси отливок, обезуглероженный слой у поковок, отбеленный слой у чугунных отливок, зона наклепа у металлических заготовок после их механической обработки, слой со следами прижогов после шлифования слои насыщения химическими элементами после химико - термической обработки, закаленные слои после поверхностной закалки.

поверхностного слоя [18 25 и др.] характеризует слой материала, отличающийся от основного материала заготовки (рис, 3.28). Это литейная корка с частицами формовочной смеси отливок, обезуглероженный слой у поковок, отбеленный слой у чугунных отливок, зона наклепа у металлических заготовок после их механической обработки, слой со следами прижогов после шлифования слои насыщения химическими элементами после химико - термической обработки, закаленные слои после поверхностной закалки.

Дефектный слой должен быть частично или полностью удален. Однако в ряде случаев этот слой должен быть сохранен в целях повышения эксплуатационных характеристик детали (наклеп, закалка поверхностная, химико - термическая обработка) и тогда его величина исключается из структуры минимального припуска.

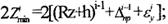

К пространственным отклонениям  относят: несоосность базовой наружной поверхности и внутренней обрабатываемой поверхности втулки (рис. 3.29 "а"), несоосность обтачиваемых поверхностей вала относительно линии центровых отверстий, являющихся технологическими базами (рис. 3.29 "б"), неперпендикулярность обтачиваемых торцев относительно базы (рис, 2.29 ;<б'') и другие погрешности взаимного расположения обрабатываемых и базовых поверхностей заготовок. По методике В.М. Кована [25] величина

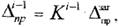

относят: несоосность базовой наружной поверхности и внутренней обрабатываемой поверхности втулки (рис. 3.29 "а"), несоосность обтачиваемых поверхностей вала относительно линии центровых отверстий, являющихся технологическими базами (рис. 3.29 "б"), неперпендикулярность обтачиваемых торцев относительно базы (рис, 2.29 ;<б'') и другие погрешности взаимного расположения обрабатываемых и базовых поверхностей заготовок. По методике В.М. Кована [25] величина  определяется как:

определяется как:

где  - коэффициент уточнения пространственного расположения для i -1 перехода;

- коэффициент уточнения пространственного расположения для i -1 перехода;

- погрешность пространственного положения обрабатываемой поверхности у исходной заготовки относительно технологической базы.

- погрешность пространственного положения обрабатываемой поверхности у исходной заготовки относительно технологической базы.

Погрешность установки  (п. 3.4.8) при определении операционного припуска характеризуется величиной смещения обрабатываемой поверхности относительно технологической базы. Это смещение происходит вследствие погрешностей приспособления, реализующего теоретическую схему базирования.

(п. 3.4.8) при определении операционного припуска характеризуется величиной смещения обрабатываемой поверхности относительно технологической базы. Это смещение происходит вследствие погрешностей приспособления, реализующего теоретическую схему базирования.

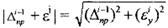

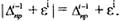

Припуски отсчитываются в направлении перпендикулярном обрабатываемой поверхности. Пространственное отклонение  и погрешность установки

и погрешность установки  представляют собой векторы, так как они имеют не только величину, но и направление. Кроме этого величины

представляют собой векторы, так как они имеют не только величину, но и направление. Кроме этого величины  и

и  вносят случайный характер. Наиболее

вносят случайный характер. Наиболее

вероятное суммарное значение этих векторов определяется по правилу квадратного корня:

При обработке плоскостей эти векторы колинеарны

Величины  и

и  отсчитываются в том же направлении, что и припуск.

отсчитываются в том же направлении, что и припуск.

Таким образом получены следующие расчетные структурные формулы для определения минимальных операционных припусков:

Припуск на сторону при последовательной обработке противоположных или отдельно расположенных плоскостей:

припуск на две стороны при параллельной обработке противолежащих плоскостей:

припускна диаметр при обработке наружных или внутренних поверхностей вращения:

Рис 3.28. Схема поверхностного слоя заготовки:

А - удаляемый слой;

В - сохраняемый дефектный слой;

С - основной материал

Рис. 3,29. Влияние пространственных отклонений заготовки на величину припуска:

а) при обработке отверстия; б) при обработке вала

На базе приведенных структурных формул могут быть получены частные расчетные формулы для конкретных случаев обработки. Следует отметить, что величина  не должна быть меньше той глубины резания, при которой работа заточенного режущего инструмента становится неустойчивой. Так доведенный резец может снимать стружку толщиной около 5 мкм. Однако через некоторое время режущее лезвие притупляется и резец снимает стружку толщиной 10. .20 мкм,

не должна быть меньше той глубины резания, при которой работа заточенного режущего инструмента становится неустойчивой. Так доведенный резец может снимать стружку толщиной около 5 мкм. Однако через некоторое время режущее лезвие притупляется и резец снимает стружку толщиной 10. .20 мкм,

Величины составляющих минимального припуска приводятся в справочной литературе

[ 18,25,21]. Значения этих составляющих зависят от конфигурации и размерных соотношений обрабатываемой заготовки, материала, методов обработки, схем установки заготовки

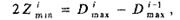

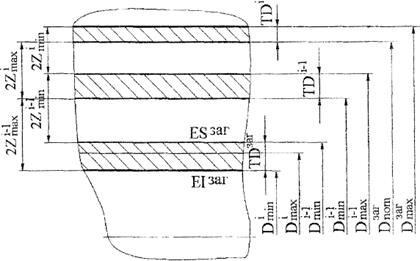

Операционные размеры определяют на основе расчета операционных припусков. На рисунке 3.28. приведена схема формирования предельных операционных размеров с использованием для обеспечения точности метода последовательных ходов и замеров.

В данном случае рабочие, выполняющие отдельные технологические операции, стремятся получить наибольшие предельные размеры, что гарантирует отсутствие неисправимого

брака. При этом условии:

Расчет операционных размеров идет от известных размеров детали к операционным размерам на отдельных этапах, включая получение исходной заготовки.

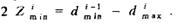

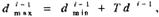

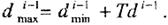

Наименьшее значение размера на предыдущей операции (переходе):

Наибольшее значение операционного размера:

где Td i-1 - допуск на диаметр на i -1 операции.

Максимальный припуск на i -1 операции:

Данный случай обработки оправдан стремлением получить максимальный запас поля допуска, используемого на износ поверхности детали при её эксплуатации.

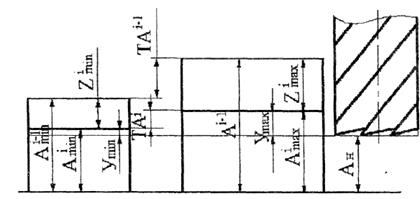

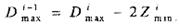

В условиях средне, крупносерийного и массового производств для обеспечения точности используется метод обработки на настроенном оборудовании. Настройка при обработке валов производится на минимальный диаметр, при обработке на отверстий на максимальный диаметр. Из схемы (рисунок 3.31) видно, что действительные размеры А деталей меняются по сравнению с настроечным Aн. Причиной являются упругие деформации У технологической системы, приводящие к изменению положения инструмента и заготовки. В этих условиях имеет место явление копирования. Оно заключается в том, что при обработке заготовки с наименьшим предельным размером  выдерживаемый размер тоже будет минимальным -

выдерживаемый размер тоже будет минимальным -  , а из заготовок с

, а из заготовок с  будут получать детали с

будут получать детали с  .

.

Значение действительного минимального припуска:

Максимальный припуск определится как:

где TA i-1 , TA i - допуски на размер А на рассматриваемом и предшествующем переходе соответственно.

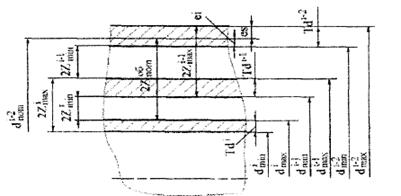

Рис. 3.30. Схема расположения припусков и операционных размеров вала

при использовании метода последовательных ходов и замеров

Рис. 3.31. Схема припусков и операционных размеров

при обработке на настроенном оборудовании.

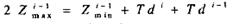

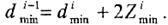

Подобная схема определения припусков используется при обработке наружных поверхностей заготовки (рис. 3.32). В соответствии со схемой наименьшее значение операционного размера на предшествующем переходе (операции)

Максимальный операционный размер на предшествующем переходе(операции)

Максимальное значение операционного припуска равно:

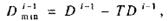

В случае обработки отверстий (рис. 3.33) настройка инструмента производится по верхнему предельному значению операционного размера, так как отжатие происходит вовнутрь отвер-стия. При этом минимальный припуск отсчитывается от наибольшего предельного операцион-ного размера и равен разности диаметров.

где  - максимальное допустимое значение диаметра отверстия на i –ой операции

- максимальное допустимое значение диаметра отверстия на i –ой операции

- то же на предыдущей i -1 операции (переходе).

- то же на предыдущей i -1 операции (переходе).

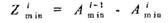

Отсюда расчетное значение наибольшего предельного размера отверстия на

предшествующем переходе:

Минимальное значение диаметра на предшествующем переходе:

где TD i-1 - допуск на диаметр отверстия на предшествующем переходе.

Значение максимального припуска определится как:

где TD i - допуск на диаметр отверстия на данном i-ом переходе.

Расчетно - аналитический метод позволяет учесть особенности выполнения технологических операций и назначить более обоснованные значения припусков и операционных размеров по сравнению с данными, полученными табличным способом. Возможен анализ составляющих припуска и принятие решений, направленных на уменьшение припусков.

Следует отметить, что расчетно - аналитический метод следует применять в тех случаях, когда соблюдается «принцип единства баз на всех операциях обработки поверхности. В большинстве технологических процессов этот принцип нарушается, при этом операционные размеры могут не совпадать с размерами детали, заданными конструктором. Особенно это проявляется при обработке торцовых поверхностей тел вращения. Кроме нарушения принципа единства баз может иметь место нарушение принципа постоянства баз. В таких случаях наблюдаются сложные размерные взаимосвязи между операционными размерами, припусками, размерами детали. В таких технологических ситуациях единственно правильным решением при расчете операционных припусков и размеров будет применение метода решения уравнений технологических операционных размерных цепей [21].

Рис. 3.32. Схема расположения припусков и операционных размеров

для обработки вала на настроенном станке

Рис. 3.33. Схема расположения припусков и операционных размеров

при обработке отверстия на настроенном станке

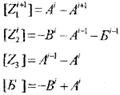

Метод использования технологических операционных размерных цепей позволяет установит взаимосвязи операционных размеров, припусков, размеров детали и иных её размерных параметров на всех стадиях обработки заготовки. Подробно этот метод будет рассмотрен в разделе "Обеспечение точности технологических процессов". На настоящем этапе кратко поясним его суть.

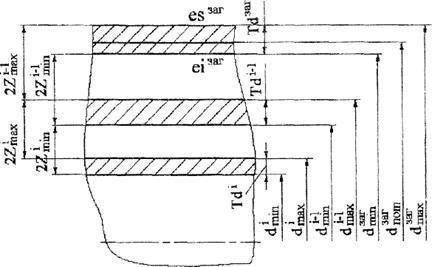

Технологический процесс обработки заготовки (рис. 3.34) с размерами в продольном направлении Аi-1и Bi-1 включает в себя i-тую операцию подрезки торцев 2 и 3 с выдерживанием операционных размеров В и А от технологической базы - торца 1 и операцию i подрезки торца 1 с выдерживанием размера Аi+1от базы - торца 3. На этих операциях снимаются припуски  ,

,  и

и  . Индексы 1,2,3 соответствуют номерам обрабатываемых поверхностей.

. Индексы 1,2,3 соответствуют номерам обрабатываемых поверхностей.

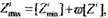

Величины припусков и размер Б являются замыкающим звеньями размерных цепей с уравнениями:

Задаваясь минимальными числовыми значениями припусков из условия устранения следов предыдущей обработки, т.е.:

и используя уравнения погрешностей размерных цепей можно найти максимальное значение припусков:

где  - погрешность припуска

- погрешность припуска

где ωА - погрешности (технологические допуски) составляющих

звеньев в правой части уравнений; n - число составляющих звеньев.

В приведенных уравнениях известными являются величины припусков, размер Аi+1 , равный известному заданному размеру А детали, и размер Б детали, полученный косвенно. Подставляя известные значения из уравнений находят значения операционных размеров. Рассмотренный метод универсален и учитывает все размерные взаимосвязи, что позволяет научно обоснованно подойти к определению оптимальных значений операционных размеров.

Кроме определения минимальных и максимальных значений операционных припусков необходимо рассчитать средние значения операционных припусков:

Рис. 3.34. Схема расположения припусков и операционных размеров в продольном (осевом) направлении

Это необходимо для определения расчетной глубины резания при назначении режимов обработки и нормировании технологических операций.

Максимальные значения припусков определяют нагрузку на технологическое оборудование, его мощностные характеристики.

Значения операционных размеров необходимы для выполнения операционных эскизов при оформлении технологической документации.

Дата добавления: 2020-10-14; просмотров: 1891;