Закрепление заготовок

Положение заготовки, достигнутое в соответствии с теоретической схемой базирования, должно быть сохранено при ее обработке на определенном этапе технологического процесса. Всякое нарушение ориентации заготовки на станке ведет к появлению неопределенности базирования и снижению точности обработки.

Для того чтобы заготовка сохраняла определенность базирования необходимо силовое замыкание между базами заготовки и элементами станочного приспособления, т.е. закрепление заготовки. Однако при этом возникает некоторое смещение баз заготовки относительно положения, достигнутого при базировании.

Это смещение может быть вызвано при обработке партии заготовок следующими факторами:

— случайностью положения точек контакта базовых поверхностей заготовки и приспособления из-за погрешностей формы контактирующих поверхностей;

— неполным контактом базовых поверхностей;

— деформацией заготовок при их закреплении и в процессе обработки. В результате совокупного действия этих факторов появляется погрешность закрепления εз. Она определяется как колебание положения измерительной базы относительно настроенного на размер инструмента, возникающее вследствие смещения технологических баз заготовок при их закреплении.

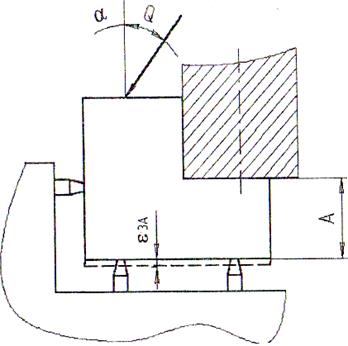

Рис.3.19. Возникновение погрешности закрепления

Смешение происходит в результате деформаций заготовки, установочных элементов и корпуса приспособления. Наибольшую величину составляют контактные упругопластические деформации «εзА» в стыке "база заготовки — установочный элемент приспособления". В общем случае зависимость деформаций для таких стыков нелинейная.

εз ≈ С·Qncosα,

где С — коэффициент, характеризующий вид контакта, состояние материала и

микрогеометрию (шероховатость, волнистость) базовых поверхностей заготовки

и приспособления;

Q - усилие, приходящееся на один опорный элемент;

α - угол между направлением действия усилия и нормалью к базе заготовки;

п - показатель степени, зависящий от характера деформаций.

В литературе [16] приведены зависимости для определения ε3при установке заготовок на опорные установочные элементы различных конструкций в предположении, что деформациями корпуса приспособления и заготовки в целом, можно пренебречь.

Погрешность закрепления несет случайный характер из-за колебаний усилия закрепления, твердости, шероховатости, волнистости базовых поверхностей заготовок, состояния базовых поверхностей установочных элементов приспособлений в процессе обработки партии заготовок.

Уменьшить уровень погрешности закрепления и величину ее колебания можно выполнив следующие требования:

1. Повышение качества базовых поверхностей заготовки — снижение погрешности формы, волнистости, шероховатости. Это можно достичь предварительной обработкой чистовых технологических баз.

2. Рабочие поверхности установочных элементов приспособлений должны иметь оптимальные размеры и форму, обеспечивающие минимум влияния их микронеровностей на погрешность закрепления.

3. Рабочие поверхности установочных элементов должны обладать высокими физико-механическими характеристиками, обеспечивающими минимальные деформации и высокую износостойкостъ.

4. Применение механизированных зажимных устройств, обеспечивающих постоянное усилие закрепления.

5. Рациональное расположение места приложения усилия закрепления, рациональное направление действия усилия, обеспечивающие минимальный уровень собственных деформаций заготовки.

Необходимо стремиться к тому, чтобы точки приложения усилий находились над опорами и действие сил осуществлялось по нормали к поверхностям опор. Усилие закрепления целесообразно направлять на установочные элементы приспособления с которыми заготовка имеет наибольшую площадь контакта.

6. Усилие закрепления должно быть минимально необходимым, но достаточным для сохранения определенности базирования заготовки при воздействии на неё усилий, возникающих в процессе обработки.

Дата добавления: 2020-10-14; просмотров: 620;