Выбор черновых технологических баз

Черновые технологические базы используются при первом установе заготовки на этапе её обработки, целью которого является подготовка чистовых технологических баз. Одной из задач этого этапа является обеспечение равномерных припусков при дальнейшей обработке точных поверхностей заготовки.

Колебание припуска ведет к колебаниям усилий резания, упругих отжатий в технологической системе и из-за этого к рассеянию размеров и формы обрабатываемых поверхностей, т.е. к увеличению их погрешностей. Это, в свою очередь увеличивает количество обработок, удлиняет технологический процесс, конечной целью которого является достижение заданной точности детали.

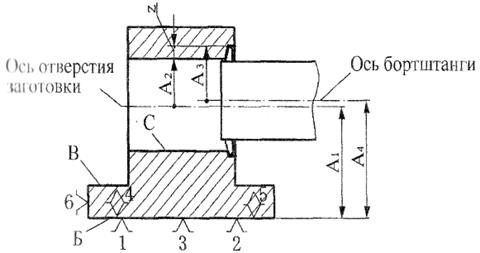

Схема формирования припуска при обработке отверстия корпусной детали на расточном станке приведена на рис.3.17.

Рис. 3.17. Схема формирования припуска при растачивании

Величина припуска Z равна:

Z = А3 + А4 – А1 – А2.

где А1, Расстояние от оси отверстия заготовки до технологической базы;

А2 радиус отверстия заготовки;

А3 радиус обработанного отверстия;

А4, настроечный размер, определяющий положение оси борштанга и оси обработанного отверстия относительно базы.

Колебание (погрешность) припуска:

ωZ=ωА3+ωА4- ωА1 - ωА2,

Анализ уравнения показывает возможность снижения ωZ за счет повышении точности размера А2 отверстия заготовки и точности расстояния А1, от оси отверстии заготовки до технологической базы. Погрешность ωА1оказывает решающее влияние на равномерность припуска по окружности обрабатываемой оси, а значит на погрешность размера и формы обработанного отверстия в поперечном сечении. Следовательно необходимо снизить погрешность ωА1 на предшествующих этапах изготовления детали. Это достигается путем предварительной обработки установочной технологической базы - плоскости Б на первом установе заготовки. Варианты базирования на этом этапе приведены на рис.3.18.

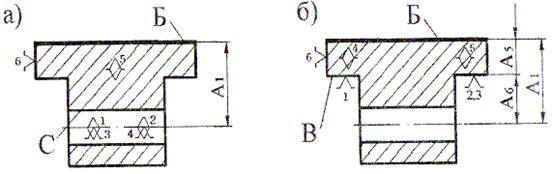

Рис.3.18. Варианты базирования на начальном этапе обработки заготовки

Вариант "а".

В качестве черновой технологической и настроечной базы выбрана ось отверстия С, для обработки которого в дальнейшем предъявляется требование постоянства припуска. Погрешность ωА1, зависит от точности настройки инструмента на размер А1.

Вариант "б".

За черновую технологическую базу принята поверхность В. Операционный размер А5обеспечивается настройкой инструмента от этой же поверхности. Размер А5получается косвенно:

А1 = А5 + А6

где А5 — выполняемый операционный размер; А6 — размер заготовки.

Погрешность ωА1 = ωА5 + ωА6. Погрешность настройки ωА5можно принять равной погрешности настройки ωА1для варианта "а". Из этого следует, что в варианте "б" погрешность размера А, определяется погрешностью выполнения размера А6 заготовки, что может составлять у исходных заготовок значительную величину.

Следовательно, вариант "а" лучше обеспечивает выполнение задачи обеспечения равномерного припуска при обработке отверстия. Это позволяет рекомендовать к использованию в качестве черновых баз наиболее точные поверхности (исполнительные, основные конструкторские базы). Именно к этим поверхностям предъявляются повышенные требования точности.

Однако вариант "а" может оказаться несостоятельным из-за сложности станочного приспособления, реализующего схему базирования. Еще одной причиной может быть слабая устойчивость заготовки из-за низкой жесткости приспособления. Схема "б" обеспечивает лучшую устойчивость заготовки, благодаря развитой установочной базе - поверхности В.

Современные средства технологического оснащения позволяют избежать недостатков обеих схем с помощью устройств позиционирования. Так при сохранении достоинств схемы "б" (устойчивость заготовки) настройка инструмента с помощью позиционирующего устройства может происходить от настроечной базы оси отверстия. Фактическим операционным размером становится размер А1, погрешность которого зависит от погрешности настройки инструмента на

размер А1

Общие рекомендации по выбору черновых технологических баз:

1. В качестве черновых технологических баз (ЧТБ) следует выбирать поверхности заготовки, которые являются основными конструкторскими базами или исполнительными поверхностями детали.

2. ЧТБ должны использоваться только один раз - при выполнении операции подготовки чистовых технологических баз. Исключением могут быть заготовки высокой точности.

3. ЧТБ должны иметь размеры, достаточные для обеспечения устойчивого положения заготовки. Не следует использовать поверхности, на которых расположены прибыли и литники, швы в местах разъема опок и пресс-форм в отливках и линии разъема штампов в поковках.

4. ЧТБ должны иметь возможно более высокую точность размеров и положения, возможно более низкую шероховатость.

5. Базовые поверхности должны располагаться как можно ближе к обрабатываемым поверхностям.

Дата добавления: 2020-10-14; просмотров: 606;